近幾年(nián),企業努力適應市場變(biàn)化,積極開發重型數控(kòng)立臥車產品,取得了(le)較大的市場份額。目前,立臥車產品已(yǐ)經成為(wéi)企業三大(dà)主力(lì)產品之一,年銷售收入(rù)占企業年銷售收入的三分之一左右。

在立臥(wò)車生產試製過程中,由於新產品大多是模數為(wéi)10 以上的齒輪,執行(háng)工藝後,硬度經常達不到要(yào)求,返修和回用時常發生,影響了產品質量,延長了生產周期,提高了生產成本。對此我們進行了詳細的分析,並(bìng)找到了解決辦法。

1. 原因分析

鋼的淬火硬度取決於工件的材質、工件(jiàn)尺寸和(hé)淬火冷卻介質,模數10 以上40Cr 齒輪淬火硬度(dù)不足的原因有以下幾點。

( 1) 工件材(cái)質和尺寸淬透(tòu)性(xìng)好的鋼,淬火冷卻過程中過冷(lěng)奧氏(shì)體在高溫不易發生珠光體轉變,容易得到淬火馬氏體,達到所(suǒ)要求的高硬度。反之,淬(cuì)透性不好的鋼在(zài)淬火冷卻過程中,過冷奧氏體在高溫(wēn)易發生珠光體轉變,得到珠(zhū)光體、索氏體或貝氏體(tǐ),達不到所要求的高硬度。工(gōng)件的有效厚度也是製約淬火得到高硬度(dù)的(de)原因之(zhī)一。當工件有效厚度( 或有效直徑) 增大時(shí),工件淬火的冷卻速度相應降低,達不到臨界冷卻速度(dù),工件淬火硬度降(jiàng)低,這(zhè)就(jiù)是工件的(de)"質量效應"。

40Cr 鋼是較廉價的材(cái)料,被廣泛用於機床製造(zào),淬透(tòu)性不高(gāo),厚度薄的工件容易滿足淬火硬度要求;厚度(dù)增大時,由於"質量效應",硬度往往達不到工(gōng)藝(yì)要求。這也是模數10 以上齒輪(lún)淬火硬度不足的主要(yào)原因。

( 2) 淬火冷卻(què)速度淬火冷卻介質的冷卻能力是影響工件淬火硬度的重(chóng)要因素,能否淬(cuì)火得到高硬度主要取(qǔ)決於淬火冷卻(què)介質的冷卻(què)能力。按冷卻能力高低排序,依次為: 水≥油≥空氣。為了保證淬火變形小和不開裂,一般(bān)選擇油作為40Cr 齒輪的淬(cuì)火冷卻介質。當薄(báo)的40Cr 工件淬火時(shí),能夠滿足硬度和變形要求,還大大減小了開裂傾向; 當厚(hòu)度較大的工件淬火(huǒ)時,冷卻速度相應(yīng)降低,工件淬(cuì)火後硬度達不到工(gōng)藝要求。如(rú)果提高(gāo)淬火冷卻速度,也能提高模數10 以(yǐ)上齒輪淬火硬度。

2. 改進(jìn)措施

更換材質將大幅增加齒輪的生產成本,因此,提高淬火(huǒ)冷卻介質的冷卻速度是比較好的解決方法。

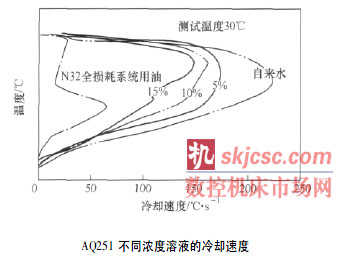

AQ251 是新型(xíng)水基淬火冷卻介質,在我廠(chǎng)的大件處理和高頻感應淬火上已應用多(duō)年(nián),反響良好。其冷卻(què)速度介於水和油之間,且可以通過改(gǎi)變溶液的(de)濃度進行(háng)調整。不同濃度的AQ251 冷卻速度如附圖所示(shì)。

我企業決定用一定濃度的(de)AQ251 溶液對模數10以(yǐ)上(shàng)的齒輪進行淬火試驗,以(yǐ)期達到(dào)工藝所要求的硬度。為找到合適的溶液濃度,設計了3 套試驗方案,如表1 所示

3. 方案實施效果

根據生產情況(kuàng),隨機對現場的工件進行了不同方案的淬火試驗,試(shì)驗結果如表2 所示。

通過比較3 種不同濃度AQ251 溶液淬火試驗,可以(yǐ)看出,經濃度為10% 的AQ251 溶液淬火(huǒ)後(hòu),模數10 以上的齒輪硬度、變形及開裂情況都符合要求,確定10%的AQ251 溶液為最終改進方案。

4. 工藝驗證

2010 年一季(jì)度(dù)共進行35 批次117 件淬火試驗,效果較(jiào)好,除1 件m12 齒輪因淬火介質溫度高而返修外,其餘產品均硬度合格,無變形(xíng)、開裂情況。

5. 結語

2009 年共(gòng)完成m10 以上40Cr 齒(chǐ)輪713 件,因硬度低、變形或(huò)開裂的(de)情況導致6 件廢品,回用39 件。通過本次技術改革,2010 年共完成M10 以上40Cr 齒輪434 件,因變形導致1 件廢品,回用(yòng)2 件( 含碳量低) ,技術改革效果較好。

可見,為滿足M10 以上40Cr 齒輪的淬火高(gāo)硬度要求,合理選擇淬火冷(lěng)卻介質尤為重要。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com