0前言(yán)

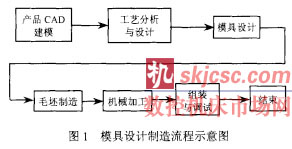

薄(báo)板衝壓成形是汽(qì)車和航空航天等行業十分重要的製造技術,其中汽車車身中的金屬零件幾乎100%為薄板衝壓件,因此汽車車身的改型換代一直受(shòu)到薄板衝壓成形技術的影響和製約(yuē)。由於薄(báo)板衝壓成形是一(yī)個十分複(fù)雜的(de)力學過程,衝壓工藝與模具的設計一直是很難(nán)的工程問(wèn)題,常常導致(zhì)模具製造和(hé)調試周期長(zhǎng)、花費高,嚴重影響汽車新產品(pǐn)的開(kāi)發進程。衝壓成形模具(jù)的設計製造一般流程(chéng)如圖1所示。

對一個典型的汽車覆蓋件的拉延工序來說,在最大並行化流程中,各(gè)階段的相對時間可估算如下:工藝分析與設計2天,模具設計5天,毛坯製造(zào)02天,機械加工 01天,組裝與(yǔ)調試10天以上(shàng)。在上述時間估算中,毛坯製造(zào)含製(zhì)作泡模時間約1周,鑄造時間約2周,組(zǔ)裝與調試時間理論上沒有上限,即如果工(gōng)藝設計失敗,調試就會耗(hào)時很長,甚至無法成功。由此可知要縮短模具的(de)設計製造總周期,縮短毛(máo)坯(pī)製造時間和調試時間是十分重要的。

要縮短調(diào)試時間關鍵是把好(hǎo)工藝(yì)設(shè)計關, 工藝設計合理,調試時間就可以控製, 否則就難以控製。隨著CAE技術的不斷成熟,通(tōng)過應用CAE技術優化工藝方(fāng)案和(hé)工藝參數(shù)是(shì)縮短調試時間的(de)有效(xiào)途徑。要縮短毛坯製造時間,有多種方法可以采用。對新產品研製來說,采用低熔點合金鑄造或(huò)快速原型(xíng)技術等方法是行之有效的(de)。對中小批(pī)量生產來說,不少企業采用鋼板組焊模,並取得了高速度和(hé)低成(chéng)本的(de)良好綜合效果。調查研究表明,鋼板組焊模不僅已在實踐中表現出高速度和低成本的優(yōu)點,而(ér)且也具備高品質的潛力,其中關鍵(jiàn)是要提高鋼板組焊模(mó)設(shè)計製造中的技術含量。在國家科技(jì)部"十五"重點科技攻(gōng)關(guān)課題支持下,開展了這方麵技術的係統研究, 並提出了一(yī)套大型(xíng)覆蓋件衝壓模具毛坯快速製 造(zào)的新技術(shù)。這裏將重點討論模具毛坯快速製造中(zhōng)的關鍵技術, 即(jí)毛坯型麵的快速成形技術與(yǔ)裝(zhuāng)備。

1基於離散型麵模的毛坯曲麵構件快速成形技術與裝置

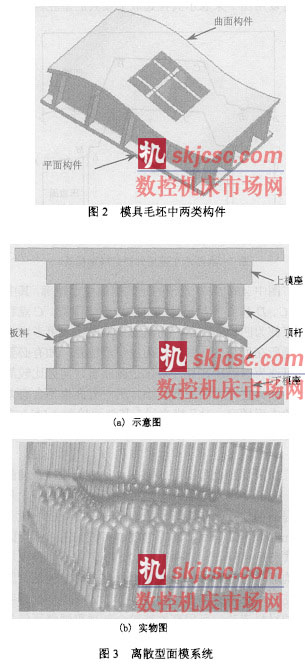

通(tōng)過對(duì)大(dà)型覆蓋(gài)件衝壓成形模(mó)具的係統分析,人們不難發現其毛坯可分成平麵構(gòu)件(jiàn)和曲麵(miàn)構件兩大(dà)類,如圖2所示(shì)。其中平麵構件可用厚鋼板(bǎn)切割組焊而成,而曲(qǔ)麵構件則需經過較複雜的加(jiā)工方可製得。現在企業中常使用的方法包括兩類,即壓力機輔助的手(shǒu)工冷彎和手工熱彎。

手工冷彎適合厚度較小的鋼板,如板厚小十03Inln,而熱彎適合於厚度大於03mm的鋼板,目(mù)前的(de)問題在於無論是熱彎還(hái)是冷彎(wān)都憑工人(rén)的技巧來獲取給定的構件曲麵形狀,誤差很大,有時可大到一個板厚,使毛坯在加工時被完全銑穿,從而使毛坯報(bào)廢。為解決這(zhè)一問題,開發了一套(tào)離散(sàn)型麵模係統,如圖3所示。

該係統包括如圖3所示的上、下模總成,其(qí)中上、下模又分別由模座和頂杆組成。頂杆一端為平頭與模座用螺栓連接,而另一端為球頭,且高度通過中間螺紋聯接可(kě)以調整。上、下模頂杆根據欲成形的曲麵(miàn)構件形狀調節成一定(dìng)的高度分布,其(qí)球頭包絡麵(miàn)便形成(chéng)上(shàng)下(xià)離散型(xíng)麵模腔。將調節好的模(mó)座裝在壓力機(jī)上便可方便地成形任意複雜的曲麵構件。這一過程本質上與多點無模成形是一致的,但由於其特殊(shū)用(yòng)途(tú),因此又有其獨特的性能(néng)和設計要求。首先它專為模具毛坯曲麵構件的製造而設計,具有較(jiào)小型麵離散分辨率和特定的頂杆(gǎn)變化高度,且上(shàng)下模離(lí)散(sàn)麵的(de)對應關係非常密切,因此稱其為離散型麵模(mó)成形比多點無模成形更為貼切。其(qí)次(cì),上下模(mó)頂杆的相(xiàng)互對應(yīng)關係(xì)對厚板成形的精度和穩定性(xìng)有重要影響,對不同的曲麵構(gòu)件(jiàn)應有不同(tóng)的設計。第三,為減小回彈量,這一成形過程婦采用熱(rè)成形過程,一(yī)次(cì)成形多個曲麵構(gòu)件(jiàn)。同時這種結構簡單可(kě)靠,成(chéng)本遠低於通(tōng)用的多點無模成形設備。

下麵對(duì)上述設備(bèi)成形(xíng)的基本性能作一簡要分析。

1.1最大理論成形梯度

在下模座上定義如圖4所示的坐(zuò)標係,這裏成形梯度指成形麵在成形方向(xiàng)即z方(fāng)向的位移(yí)隨x和y坐標的變化率,即

![]()

式中u-成(chéng)形麵的位移,Tx,Ty-x和y方向的成形梯度

本裝置的最大成形梯度Txmax和Tymax與(yǔ)頂杆球頭半徑和最(zuì)大調節高度有關,即(jí)Txmax=Tymax=0.5h/r式中h一-一最大調節高度 r一一-球頭(tóu)半徑若型麵的(de)成形(xíng)梯度大於(yú)上述值,則不能直接成形,而(ér)要分塊成形(xíng)。

1.2理論成(chéng)形板厚(hòu)的影響因素分(fèn)析

最大理論成(chéng)形板厚(hòu)一般不受設備幾(jǐ)何尺寸的限(xiàn)製,而(ér)是受其力學特性的限製,並與成形(xíng)梯度(dù)有關。如圖5所示,成形梯度(dù)越大,對頂杆(gǎn)的彎曲(qǔ)力矩越大,為了不使彎矩過大,應盡(jìn)量使板厚減小。精確的理論成形板厚計算一般要用到有限元方法。但實踐(jiàn)表明,對30mrn至50rDIn厚的板加熱到800℃左右後,上述裝置在,30mm的條件(jiàn)下,可完成梯度達2.0的成(chéng)形。

1. 3 最小成形曲率(lǜ)半徑

假(jiǎ)設不計成形中板厚的變化,最小成形曲率半徑對(duì)厚度(dù)小於r的板料可取頂杆球頭的半徑,如圖6所示。當板厚大於;時,曲率半徑會變大(dà)。由於受很強的局部熱變形影(yǐng)響,變大的具體數(shù)值一般要通過有限元法方(fāng)能定量計算。

以下分別討(tǎo)論如何基於這一專用設備對給定的複雜模具型麵進行分塊並製造出相應(yīng)的分塊構件。

2 任(rèn)意複雜(zá)型麵的毛坯模塊化

上節提到離散型麵(miàn)模所能提供的成形梯度受到一定的限製。同時,一次成形的型麵總(zǒng)尺寸和總成形深度也受設備幾何尺寸的限製。因此對於大型覆蓋件模具而言,不可能用一塊整(zhěng)板通過成形來製造其型腔毛坯表層結構,而隻能通過(guò)合理分(fèn)塊來實現離散型麵模的成形。合(hé)理分塊的原則如下:a使總的分塊數量最少,分塊數量越少(shǎo),表麵焊縫越少,便於型(xíng)麵的數控加工,也便於減少毛坯變形(xíng)。b使每塊的成形梯度盡可能小,並小於最大成形梯(tī)度式枷(jiā)又和界栩囂。»使分塊邊界線遠離型麵重要工作部分,如局部凸起部分,並使(shǐ)分塊邊界線盡量呈對稱分布。

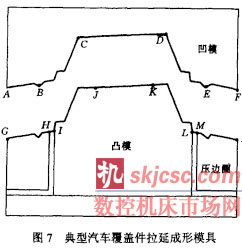

基(jī)於上述原則(zé),可提出一(yī)般情(qíng)況(kuàng)下拉延模型麵的分(fèn)塊方(fāng)案。無(wú)論汽車覆蓋件具體形狀多麽(me)複雜,都可以用圖7來表(biǎo)示其拉延成形模具的型腔構成。

圖中(zhōng)ABCD表示的是凹模的型麵輪廓,其中B、C、D和E表示可能的分塊邊界線位置。C點和D點(diǎn)都為凹模的(de)凹(āo)部,為次要成形(xíng)麵,故可考慮為焊縫所在(zài)處(chù),B點和E點為(wéi)拉延筋位置,如有必要也可選為焊縫所在處(chù)。對壓邊圈而言,問題比較簡單,因為它一方麵型麵較小(xiǎo),另一(yī)方麵也不含有太大(dà)的成形梯度。對凸模來說,其型麵輪廓IJKL在J 處和(hé)K處分塊,一般都能(néng)滿足成形方麵的綜合要(yào)求。

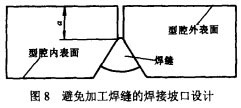

如果焊縫處為次要成形麵,且焊縫設計合理的話,有可能完全(quán)避免對焊縫的數控加工和打磨,從而提高加(jiā)工效率。用於型(xíng)腔表層結構的鋼板一般為25mm。以上的厚板,其焊縫坡口可按如圖8所示的形式和尺寸設計(jì), 其中a大於等於10mm, 由於型腔表層結構通常有足夠多的筋板支撐,且在焊(hàn)縫處可設附加筋(jīn)板,故焊縫不一定要求滿焊。如果焊縫處有明顯的材料流動,可用高性(xìng)能膠合劑填平焊(hàn)縫再經打磨後用拉延油潤滑。

3 型麵(miàn)毛坯模塊的成形過程設計(jì)

型麵毛坯(pī)分塊後,就要對其成形過程進行設計(jì),以保證成形後的毛坯模(mó)塊符合毛(máo)坯組焊的基本要求。這個設計(jì)過程要解決(jué)如下幾個方麵主要問題。

3.1毛坯板(bǎn)厚的確定

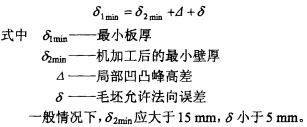

毛坯板(bǎn)厚的確定主要根據毛坯模塊的(de)局部(bù)凹凸情況確(què)定。所謂局部(bù)凹凸這裏指不能通過調節頂杆高度進行成(chéng)形而獲得的凹凸(tū)形狀。由前節可知,如果型麵形狀的曲率(lǜ)半徑小於最小成形曲率半徑,那(nà)麽該(gāi)部分形狀屬於局部凹凸。如(rú)果不允許(xǔ)毛坯模塊堆焊局部(bù)凸塊,那麽毛(máo)坯的最小板厚應按下式(shì)計算

由此可知,對於帶圓弧半徑小於5mm的拉延筋的壓邊圈部分,用(yòng)25mm厚(hòu)的鋼板即可滿足型麵(miàn)加工(gōng)的基本要求。

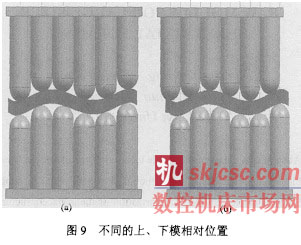

3.2上下模相(xiàng)對位裏的確定

上(shàng)、下模的相對位置(zhì)主要指在垂直於衝壓方向的平麵內的相對位置,如圖9所示。其中圖9a表(biǎo)示上、下模頂杆中心線重合的情形,而圖9b表示(shì)上、下模頂杆中心錯開半個頂杆中心距(jù)時的情形。盡管介於這兩種情形之間還可有多種其他相對位置的(de)選擇,但其意義並不大。

上下模相對位置的確定主要與毛坯模塊曲麵的最小曲率半徑有關。如果毛坯模塊最小曲率半徑足夠(gòu)大(dà),就可直接采用(yòng)第一種方案(àn),否(fǒu)則就采用第(dì)二種方案。

采用第一種方案時裝模和(hé)調試較方便,而采用(yòng)第(dì)二種方案時裝模和調試都相對較(jiào)困難(nán)一些。斌同一毛(máo)坯模(mó)塊的成形,既可采用(yòng)第一種方案,也可采用(yòng)第二種方案,但對應的頂杆高度分(fèn)布是(shì)不一樣的。

3.3頂杆高度的確定

上下(xià)模頂杆高度的確定是最終決定毛坯模塊的(de)關鍵因素。對於第一種上下模相對位置的選擇方案,給定型麵條件下(xià)的(de)頂杆高(gāo)度可按如下方法確定。

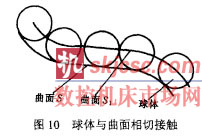

為了使球頭(tóu)包絡麵能精確地逼近模具型腔曲麵,需要(yào)獲得oxy(離散型麵模底座平麵(miàn),後同)平麵上均勻分布頂杆的精確高度位置(z向坐標)。如圖10所示,曲麵S沿法向偏移(yí)一個球頭半徑得到曲麵sl,當球頭球心位於S1上任意一點時,球體必與S相切 (S的曲率(lǜ)半徑應大於球頭半徑)。因此,利用s1可避開球(qiú)頭與毛坯鋼板接觸點的搜索(suǒ),頂杆(gǎn)高度計算(suàn)變成計算(suàn)曲麵(miàn)sl上在口砂,平麵均布的點的z向坐(zuò)標。對於求(qiú)取曲麵上x,y坐標確定的點(diǎn)的z向坐標,有解析法和(hé)數值法。解析法(fǎ)對於一(yī)些基本曲線(xiàn)、曲麵,計算速度快,精度很高。在CAD軟件中,曲麵造型采用的(de)是複雜曲線、曲麵表示方法,且(qiě)數據結構複雜,雖然解析法可能(有時很難求得解析(xī)解)可以獲得很高(gāo)的精度(dù),但軟件開發工作量大。與解析法相比,數值解法是將曲麵由大量的細小離散平麵構成,然後用插值的方法求出對應x,夕坐標的點的z向坐標。它的計算精度取決(jué)於原(yuán)始離散精度和插值方法,離散平麵越小,計算誤差越小,但要(yào)消耗更多的計算時間(jiān)。在本項目應用中,精度要求最大弦偏差小於.02rnr。,采用數值方法可以取得很好的(de)效果。

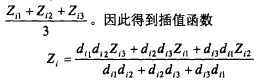

首先在CAD軟件中完成模具設計,然後將(jiāng)模具型腔曲麵導出轉換成標準圖形交換格式IGES,采用有限元前處理軟件如Dynaforln、Hypermesh等從曲麵生成網格(gé)這裏並不(bú)需要生(shēng)成(chéng)高質 量元(高質量是對有限(xiàn)元計算而言), 故網格生成工作量很小。當頂杆直(zhí)徑為60mm時, 限定生成網(wǎng)格最小(xiǎo)尺寸為8mm,最(zuì)大尺寸20mm, 最大(dà)弦偏差0.13mm.。生(shēng)成網格後,將網格法向向下(xià)偏移一(yī)個球頭半徑,即可(kě)獲得(dé)下模頂杆離散球心曲麵。輸出上下模球心(xīn)離散曲(qǔ)麵節點信息,提供給離散頂杆高度計算程序。由於獲得的這些節點並不在頂杆球(qiú)心處,各頂杆球心的(de)z向高度是通過(guò)搜索最近的3個鄰近節點再插值求得,算(suàn)法如下。

(l)搜索鄰近節點:給球心Ci置3個初始鄰近節點(取1,2,3號節點),並按與球心的距離(xoy平(píng)麵上)排序。然後依次讀入其餘待選節點,計算與球心的距離,若待選節點比最遠的鄰近節點更靠近球心,則用它取代該鄰近節點,並按距離重新排序,直至搜索完所有的待選節點,完成一個球(qiú)心的3個鄰近節點搜索。

(2)插值:球心C搜索到3個鄰近節點(diǎn)為ni1,ni2,ni3,鄰近節點z向高度分別為zi1,zi2,zi3,與(yǔ)球心ci在xoy平麵上的距離分別為di1,di2,di3,對插(chā)值函數給定如下(xià)約束:a當dij=0時, ci的高度zi=zij,1小(xiǎo)於等於j小於等於3。b當dil=di2=di3時,

Zi=

對於第二種上(shàng)、下模相對位置的選擇方案,頂杆高(gāo)度的計算步驟與前麵基本相同(tóng)。區別在(zài)於計算上模頂杆高度位(wèi)置時,將上模頂杆球心在口樸(pǔ),平麵上沿x、y軸(zhóu)平移(yí)半個球頭直徑距離,然後再搜索球(qiú)心鄰近點,插值計算(suàn)得到上模頂杆球心高度。

4 應(yīng)用(yòng)實例

這裏討論的快速毛坯製造技術已(yǐ)應用到多個汽車新(xīn)產品開發和改型中,圖1為某汽(qì)車公司開發的車頂外覆蓋(gài)件拉延成形模。應用上述技術可使組(zǔ)焊方法製造毛坯的周期比普通的鑄造(zào)毛坯製造周期(qī)縮短達50%,並且在采(cǎi)用一定的鑲塊工藝後,其壽命(mìng)和品質可以滿(mǎn)足中小(xiǎo)批量(5一10萬件)生(shēng)產的需要。

5 結(jié)論

基於組焊技術的模具毛(máo)坯快速製造技術是一(yī)種值得進一步研究和開發的模具製造技術,它(tā)以平麵構件(jiàn)和(hé)曲麵構件為基礎通過一定的優化組焊工藝完成模(mó)具毛坯的快速製造,該快速製造方法可以看作一種特殊的快速原型製造技術,但成本遠比傳統的快速原(yuán)型製造技術低,且可製造尺寸很(hěn)大的製件。這一技術的核心之一是曲麵構件的快速成形,采用討論的基於離散型麵模成(chéng)形技術後,可快速獲得精確的曲麵構件。雖以典(diǎn)型拉延模為例討論了任意(yì)複雜型麵的毛坯模塊化和型麵毛坯模(mó)塊的成形設計,但其(qí)結(jié)論同時適合於其他類的模具的毛(máo)坯設計製造。實踐表明這一(yī)技術可使毛坯製造(zào)時間縮(suō)短50%以上,有產生重大社會效益和經濟效益的前(qián)景。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合(hé)作,歡迎聯係本網(wǎng)編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com