1 引言

汽車發動機缸蓋的主要加工部位氣門導管是(shì)發動機中關鍵的零部(bù)件,而導管孔的(de)加(jiā)工刀具一直是發動機加工中比較難解決的問題。導管的材質一般為粉末(mò)冶金、鑄鐵等難加工材料,作(zuò)為汽車(chē)發動機關鍵零部件,缸蓋氣門導管孔的加工精度要求很高。

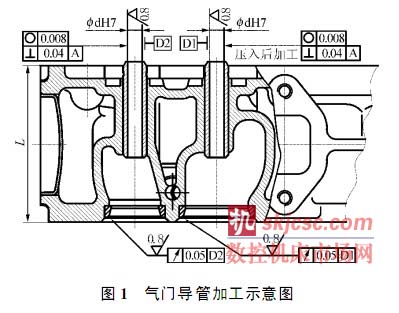

如圖1所示,缸(gāng)蓋座圈錐麵與導管孔這一組孔係的精度要求為(wéi):導管孔的孔徑精度為H6-H7,粗糙度為Ra0.8um左(zuǒ)右,座圈錐麵(miàn)對於導管(guǎn)孔跳動0.02-0.06mm。

目(mù)前,大部分發動(dòng)機(jī)廠家采用合金鉸刀或(huò)者(zhě)合金塗層鉸刀加工,而這些刀(dāo)具在加工中磨損很快,一般加(jiā)工幾十件後就需(xū)要(yào)換刀,嚴(yán)重影響發動機加工的生(shēng)產節拍,因此迫切需(xū)要一種能解決導管孔加工難題的刀具。

鄭州市鑽石精密(mì)製造有限公司(簡稱鄭鑽)在試製優化切削參(cān)數等係列過(guò)程後,研製的汽車發動機氣門導管孔鉸刀(dāo)采用PCD材質替代PCBN材質,顛覆了業界PCD材(cái)料不能加工黑色金屬的(de)傳統理念,最終解決了發動機中導管孔加工的難題(tí)。

2 PCD刀具和PCBN刀具比較

PCD刀具具(jù)有硬度(dù)高、抗壓強度高、導熱性及耐磨(mó)性好等特性,可(kě)在高速切削中(zhōng)獲得很高(gāo)的加工精度和加工效率。這些特性是由(yóu)金剛石晶(jīng)體狀態決定的。金剛石是單一碳原子的結晶體,獨特的晶體結構使其具(jù)有(yǒu)自然界最高的硬度、剛性、折射率、導熱係數以及極高的抗磨(mó)損性(xìng)、抗(kàng)腐蝕(shí)性及化學穩定(dìng)性。圖(tú)2為部(bù)分刀片、鉸刀產品。

由於CBN晶體與金剛石晶(jīng)體都屬(shǔ)閃鋅(xīn)礦型,且晶格常數(shù)相近,化學鍵類型相同,PCBN刀具具有較高的硬度和耐磨性、較高的熱穩定性和高溫硬度、較高的化學穩定性、良好的導熱性和較低(dī)的(de)摩擦係(xì)數。

PCBN刀具與PCD刀具的硬度和抗壓強(qiáng)度相(xiàng)近,但PCBN刀具有比PCD刀具更高的(de)熱穩定性(xìng)和化學惰性。

3分(fèn)析導管材質及加工精度,選擇加工刀具

導管的材質一般為鑄(zhù)鐵或者粉末冶金,屬(shǔ)於黑色金屬難加工材料,具體參數見(jiàn)表1。

按照傳統理論,PCBN更適合加工黑色金屬,也就是(shì)說(shuō)更適合發(fā)動機導管的加工。但是,PCBN不適合(hé)加工硬度低的工件,而(ér)且如果(guǒ)要發揮其熱穩定性(xìng)和紅硬性的優點就必須選擇較高的線(xiàn)速度。由於導管孔(kǒng)的內徑很小(xiǎo)(一般在4.5-12之間),無法選擇適合PCBN切(qiē)削的線速度,也就無法發揮其紅硬性和熱穩定的優點,反而磨損非常快,不(bú)適合加(jiā)工導管材料。

PCD刀具的金剛石材料化學成分是碳,與鐵係有親和力。切削過(guò)程中,金剛石(shí)的導熱性優越,散熱快,隻(zhī)要注意切削熱不高於700,就不會發生石墨化現象。也就是說,隻要在加工過程中控製好PCD刀具的切削(xuē)溫度就可以加工導管孔,並且適合加(jiā)工硬度較低的(de)工件,對線速度也(yě)沒有(yǒu)苛刻的要求。

4 設計適(shì)合導管加工的PCD鉸刀

在設計刀具時要考(kǎo)慮刀(dāo)頭材質、刀體材質、切削刃為圓弧刃還(hái)是直線(xiàn)刃、刀具的(de)幾何角度、前角、後(hòu)角以及(jí)切削參數等因素。圖3為鉸(jiǎo)刀結構示意圖,圖4為不同型式鉸刀(dāo)實物圖。

(1)刀頭材質粒度的選擇

PCD材料粒度對刀具抗磨損(sǔn)、抗破損性能影響明顯。粒度大,磨損小;粒度小,磨損大(dà)。為(wéi)了降低磨損(sǔn)率,一(yī)般選擇(zé)較大的PCD粒度,導管孔粗糙度要求為Ra0.8-1.6,最終選(xuǎn)擇粒度為(wéi)15-25範圍。考慮到(dào)導管孔徑小,切(qiē)削刃采用單刃(rèn)。

(2)刀體材質的選擇

導管孔屬於長徑比較大的小孔加工,刀杆必須有很好的強度和一定的韌性,因(yīn)此選擇硬質合金作為基體材料。刀(dāo)具在(zài)加工中(zhōng)要(yào)求散熱(rè)性好,因而選擇螺旋內冷方式,以(yǐ)確保散熱快、溫度均勻。為保證刀具的直線度要求(qiú),硬質合金基體采用導向方(fāng)式。

(3)圓弧刃和直線刃的選擇

PCD刀具在(zài)切削時的材料(liào)去除量極小(一般在微米級以下(xià)),切削時刀尖部分與工件相互作用,此時刀(dāo)具切(qiē)削(xuē)部分是指實際參加切削的刀尖幾何形狀部分。目前一般做成直線切削刃和(hé)圓弧r切削刃兩(liǎng)種形式。直線刃刀具難以加工出超精密表麵,圓弧(hú)切削刃加工(gōng)表麵質量(liàng)好,但刃磨比較麻煩。基於表麵質量和加工精度的考慮(lǜ),選(xuǎn)擇圓弧刃方式。

(4)刀具幾何角度的選擇

刀具的幾何角度也影響著刀具壽命。導(dǎo)管材料屬於難加工材料,根據(jù)其成份,設計時選擇前角為3-6度,後角為10-15度。

(5)切削速度的選擇切削線速(sù)度計算公式(shì)為

![]()

切削速度是影響PCD刀具磨損的主要因素,隨著(zhe)切削速度的提高,刀具磨損加快。加工導管的刀具線速度(dù)選擇如表2所示。

刀具製作後給多家發動機廠試用,試用效果很好,加工效率大幅度提高(gāo),並且減少了(le)換刀(dāo)次數,保證了加(jiā)工工件的穩定性。

5 結語

鄭鑽公司設計的加工導(dǎo)管孔高精密(mì)超硬刀(dāo)具參數見表3。

試驗結果表明,該PCD(聚晶(jīng)金剛石)鉸刀刀具是更適合加工汽車發動機導管孔的刀具,解決了發動機中導管孔加工的難題,可發揮PCD鉸刀加工精度高、切削力小、壽命長(zhǎng)、減少熱變形等一係(xì)列(liè)優勢。

如果您有機床(chuáng)行(háng)業、企業相(xiàng)關新聞(wén)稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com