葉片是汽輪(lún)機的重要核(hé)心部件之一,在汽輪機(jī)製造中,調節級動葉片和(hé)末級動級動葉(yè)片往往具有較為複雜的結(jié)構,代表著汽輪機動葉片的(de)設計和製(zhì)造水平,極大的影響著(zhe)汽輪機的效率,有著特殊重要的地位。因此,研究D600B-201001A高壓第1級動葉片加工工(gōng)藝(yì),分析該級葉片的加工難點和重點,根據現有的加工條件和技術手段:選擇合理的加(jiā)工工藝基準;確定合理的工藝(yì)流程和(hé)加工方法;設計合理可靠適用的工藝裝備;研究設計嚴密可靠的測量方法;加工出合(hé)格的該級動葉片。這對滿足工廠的(de)需要,全麵實現600MW汽輪機葉片國產化,降低成(chéng)本,提高效益,提升(shēng)葉(yè)片加工技術水平具有十分重要的意義。

1 600MW調節級動葉(yè)片結構特點

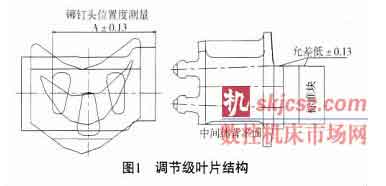

D600B-201001A高壓第1級動(dòng)葉片(調節級動葉片)如圖(tú)1。其結構(gòu)型式為:側裝雙聯T型葉根自帶冠三鉚釘頭結構動葉片(piàn)。結構複(fù)雜(zá),加工難度大。葉根的幾何(hé)精度、葉冠的幾何精度、鉚釘頭的(de)幾何精度、汽道的幾何精度、葉根(gēn)間的(de)相對位置精度、葉(yè)根與汽道的位置(zhì)精度(dù)、葉根與葉冠的位置精度(dù)、葉(yè)根與鉚(mǎo)釘頭的位置(zhì)精度、鉚釘頭間(jiān)的相對位置精度都有十分高(gāo)的要求。

2 加工難點(diǎn)及工藝(yì)方法(fǎ)

2.1基準麵的選擇

如前所述,D600B-201001A級動葉片結構十分複雜,葉片各部間(jiān)相對位置精度要求高。因此(cǐ), 盡可能地采用設(shè)計基準作加工基準、測量基準,盡可能地在不同的工序中用(yòng)同一基準進行加工和測量,使該基準既能用於葉根的加工又能用於徑向麵的加工以及葉冠的加工、型線的加工和鉚釘頭(tóu)的加工(gōng)。這對於保證葉片各部的相(xiàng)對位(wèi)置(zhì),滿足設計和裝配的要求是(shì)十分重要的。

D600B-201001A級動葉片葉根進出汽(qì)側和葉冠進(jìn)出汽側為兩兩相互平行的平麵。葉(yè)根中間體背平麵平行於1#輻射線(汽道中心線)且與葉根進出汽側垂直與葉根中(zhōng)間槽平行;並且該平麵可(kě)最大限度地作為不同工序的加工測量基(jī)準,使工裝設計相對間單,基準轉(zhuǎn)換可靠方便。因此基(jī)準麵的確定:以葉根端麵(miàn)、葉根出汽側(葉冠出汽側(cè)與(yǔ)葉根出汽側(cè)台階留待葉片各部加工完後最後加工)、葉根中間體背平麵(miàn)三麵構(gòu)成的(de)直角坐標(biāo)係,作(zuò)為該葉(yè)片加工各工序的主要定位、測量(liàng)基(jī)準。葉片加工是多工序加工,在加工過程(chéng)中不(bú)可(kě)避免(miǎn)的存在著基準轉換(huàn),如(rú)汽道加工其基準為葉根(gēn)中間(jiān)槽和葉頂中心孔,葉頂中心孔與葉根出汽側。

2.2葉根加工(gōng)

D600B-201001A高壓第1級動葉片葉根型式為側裝雙聯T型。該葉根與(yǔ)過去加工過的T型葉根結構完全不(bú)同,不僅幾何精度要求高,且葉根脖子為錐麵。兩葉根(gēn)中心線分別過2#輻射線和(hé)3#輻射線,對稱於1#輻射線(xiàn)並呈4°5′27″的夾角(jiǎo),兩葉根間的相對位置精度要求也很高(gāo),見圖(tú)2。若采用普通機床用成型銑刀加工,則需由銑(xǐ)葉根背弧側、銑葉根中間槽(cáo)、銑葉根內弧側3個工位(wèi)3次裝夾定位(wèi)完成,難免存在重複裝(zhuāng)夾帶來的定位誤差,難以保證葉根(gēn)的尺寸精度和位置精度。如在數控加工中心上采用成型銑刀加工葉根型線,則可一次裝夾定位加工出整個葉根型(xíng)線。用成型銑刀的精度、機床的精度及數控程序來保證葉根的幾何精度(dù)及葉根間的相對位置精(jīng)度。

2.2.1葉根的測量(liàng)

葉(yè)根加工前(qián)切(qiē)試(shì)樣(yàng)並(bìng)作(zuò)投影檢驗,試樣合格(gé)說明刀具合格(gé),程序正確,可以進行葉片加(jiā)工。加(jiā)工出(chū)的葉片用卡板和全(quán)型塞規檢驗葉根(gēn)各部的幾何精度及葉根間的相對位置精度,用標準塊(kuài)檢驗葉根與(yǔ)中間體(tǐ)的(de)相對位置精(jīng)度。葉根各部量(liàng)具見圖3。

全型塞規檢驗(yàn)葉根中間槽的尺寸精度及與葉根定位銷孔的(de)相對位置,卡(kǎ)板(bǎn)1檢驗2#與3#輻射(shè)線的相對位置即兩葉根間的相對位置,卡板2、3檢驗(yàn)葉根定位銷孔的尺寸精度及與葉根的相對位置。為了確保葉根加工的正(zhèng)確性,加工完葉根的葉片須在模擬裝配量具上進行試裝。

2.2.2葉根銑刀的(de)設計

葉根銑刀的設(shè)計為成型銑刀,即銑刀(dāo)的廓型與葉根的廓型完全相同,並按葉根的(de)最小實(shí)體設計(jì),以保(bǎo)證銑刀(dāo)有(yǒu)一定的耐(nài)用度。葉根(gēn)槽廓型分(fèn)為葉根定(dìng)位銷孔廓型兩把刀和葉根(gēn)端麵凸半圓(yuán)一把刀。

最初刀具材料(liào)為鈷高速鋼,牌號M42。經過葉根加(jiā)工切削工藝試驗我們(men)發現:由於葉根槽的公差帶很窄,僅為(wéi)±0.05mm,而(ér)加工的長度又很長(134mm),刀具的磨損非常利(lì)害,且葉根二側麵一側為順銑(xǐ)另一側(cè)為逆銑,加(jiā)工表麵質量較差,刀具可重磨次數少,壽命(mìng)低。後經將刀具材(cái)料改為(wéi)硬質合金,加工表麵質量(liàng)、刀(dāo)具壽(shòu)命得到了(le)大大的(de)改善。

2.2.3葉根的(de)數(shù)控加工方法

葉根(gēn)的加工分為三大步,把銑葉根夾具安裝在機床工作台上,並依靠機床工作台定位孔和夾具定(dìng)位孔使夾具(jù)定位孔中心重合在機(jī)床工作台的回轉中心上,並使夾具(jù)背平麵定位塊平行於機床主軸夾緊固定。首先加工葉根中間槽,並保(bǎo)證中間(jiān)槽背平麵側到背平麵的相對位(wèi)置;然後機床工作台旋轉4°′527″,加工葉根內弧(hú)側;再把機床工作台旋轉到-4°′527″加工葉根背弧側。加工時要充分注意(yì)機(jī)床工(gōng)作台旋轉的角度(dù)變化,刀具長度(dù)的補償,機床橫向的補償。葉根的加工粗銑給半精(jīng)銑單麵留0.5餘(yú)量,半精銑給精銑單麵留(liú)0.2餘量。

調節級動葉片葉根加工共分粗銑葉根廓型、粗(cū)銑葉根凸(tū)半(bàn)圓廓型、精銑葉根廓型、精銑葉根凸半圓廓型(xíng)、銑葉(yè)根定位孔(kǒng)、銑葉根端麵凹槽、銑葉根端麵七個工步完成(chéng)。

2.3型麵的加工

盡管D600B201001A級葉片汽道為直葉型,但汽道與葉根汽道與葉冠的轉接(jiē)處(chù)為圓柱麵,尤其是汽道(dào)與葉冠的轉接處圓柱麵(miàn)呈內凹(āo),采用四座標機床近似加工然後手工修磨難以保證加工精度,而該(gāi)級葉片的型麵(miàn)質量的好壞又極大地影響著機組的效率。因此需用五座標(biāo)數控機床來完成該處加工。

2.3.1型麵的測量

型線測量采用日立(lì)標準:即首件經三座標檢驗合格,工序(xù)中(zhōng)按1/10三座標(biāo)抽檢,其於采用型線樣板檢驗,並按標準測(cè)量P,Q,E,Wr,Dmax等值。型線測(cè)量如圖4。

2.4葉冠及鉚釘頭加工

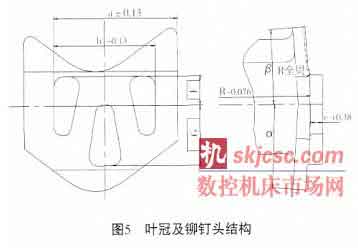

D600B-201001A級動葉片葉冠外端為兩斜麵內切一圓柱麵,兩斜麵分別垂直於2#與3#輻射線(xiàn),並有3個線鉚釘頭,見圖5。

通過方案比較,確定采用數控加工方案,把整個(gè)葉冠型線和鉚釘(dìng)頭型線加工完成,取得了令人滿意的效果。

葉(yè)冠按以下加工路線進行:來料→粗加工端麵→粗加工圓弧麵→去台階麵餘量→去鉚(mǎo)釘頭餘(yú)量→粗加工(gōng)台階麵(miàn)→粗加工圓弧麵→粗加工鉚釘頭輪廓→精加工台階麵(miàn)→精加工圓弧麵→精加工(gōng)鉚釘頭型線→精加工(gōng)鉚釘頭圓角。

2.4.1銑葉冠夾具的設計(jì)

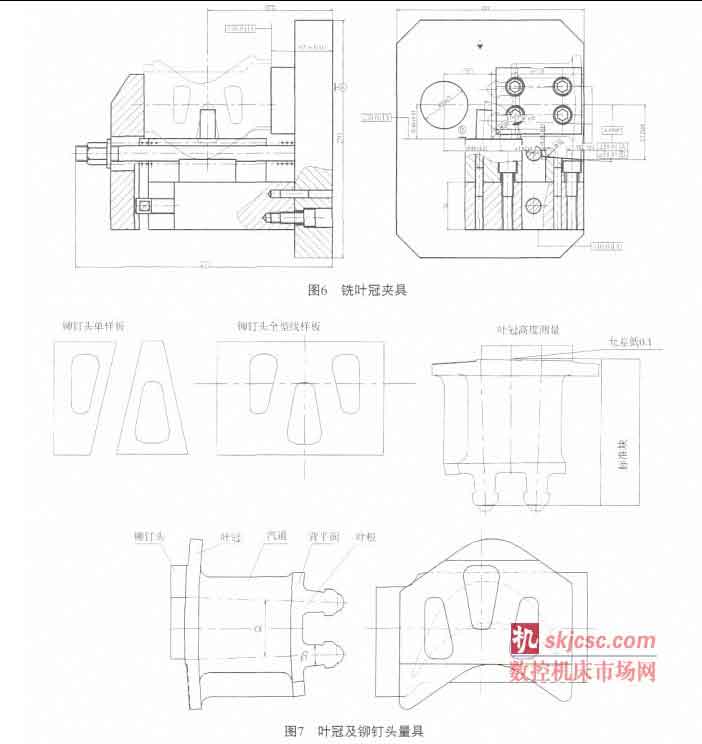

銑葉冠及鉚釘頭的夾(jiá)具如圖6。

調節級(jí)動葉(yè)片葉冠及(jí)鉚釘頭加工采用背平麵、出汽(qì)側、葉根端麵(miàn)為定位基準,銑葉根夾具要保證3個定位(wèi)麵到機床工作台定位孔的精度(dù)。

2.4.2鉚(mǎo)釘頭的測量

鉚釘頭的測(cè)量采(cǎi)用:①鉚釘頭位置度標準塊測量鉚釘頭(tóu)相對(duì)於葉根中心線(xiàn)弧深(shēn)方(fāng)向的位置;②尺(chǐ)寸A測量鉚釘頭相對於葉根中心線在(zài)進出汽(qì)側方向的位置(zhì);③葉冠高度標準塊測量葉冠在汽道高(gāo)度方向的位置;④鉚釘頭全型線樣板(bǎn)測量鉚釘頭間(jiān)的相對位置;⑤鉚釘頭單型線樣板測量鉚釘頭的輪廓尺寸。

鉚釘頭測量的(de)量具如(rú)圖7。

3工(gōng)藝流程

600MW調節級動葉片加工工藝流程如下:

來料→銑(xǐ)六方→銑中間體背平麵→銑葉(yè)冠及(jí)汽道背弧進出汽側餘量→葉根去餘量(liàng)→銑葉根型線及葉頂中心孔→銑葉(yè)冠背弧型線→葉冠(guàn)內弧及(jí)汽(qì)道內弧(hú)去餘量→銑內徑向→鉚釘頭去餘(yú)量→銑葉冠內弧型線→銑汽(qì)道型線→銑準(zhǔn)長度→鉚釘頭中間槽去餘量→銑葉冠及(jí)鉚釘頭型線→銑葉(yè)冠兩側麵→鉗修各部→拋光汽道→完工檢驗→磁粉探(tàn)傷→材質檢驗(yàn)→入庫。

在加工過程中,由於兩側麵、內平麵、中間體背平麵、中心孔是葉片各部及各工序的加工定位基(jī)準和測量基準,因此要嚴格控製工藝上所注尺寸公差和(hé)形位公差(chà)。對葉根加工、型麵加(jiā)工、葉冠(guàn)加工等重要工序要有尺寸記錄卡,並按照工藝要求100%進行檢驗。

4結語

經過葉根試加工工藝試(shì)驗和葉冠及鉚釘頭試加(jiā)工工藝試驗,在工藝試驗完成和程序優(yōu)化的基礎上,按照上述工藝方法,現已加工出9台份600MW調節級動葉片,替代(dài)了進口(kǒu)葉片,並且該工藝方法已應用於其它同類葉片的加工。

加(jiā)工和(hé)裝配的結果達到(dào)了圖紙的要(yào)求(qiú),表明該工藝流程、工藝方(fāng)法的設計合理、加工程序(xù)設計正確、測量方式嚴密(mì)。能保證質量,滿足加(jiā)工的需要。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com