基(jī)於工業機(jī)器人的數控加工控製係統設計

2021-6-1 來源:天津職業技術師範 作者:龐黨鋒 宋亞傑 王春光 劉彥磊 李傳軍

摘要: 通過研究製造生產(chǎn)線數控加工單元和上下(xià)料係(xì)統,並分析數控機床和工業(yè)機(jī)器人工作原理和生產流程,設計一種基於 Modbus/TCP 協議的數控機床(chuáng)加工單元控製係統。該係統采用 S7-1200 PLC 作為主站,通過以太網通信實現對(duì)工業機(jī)器人和數控機床協同控(kòng)製。通過實際(jì)工程驗證,該係統具有通信穩定、響應(yīng)速度快和(hé)工作效率高等特點(diǎn)。

關鍵詞: 數控(kòng)機床; 智(zhì)能製造; Modbus/TCP; 工業機器人

0 前言(yán)

隨著中(zhōng)國製造 2025 戰略的提(tí)出,提高裝備製造智能化水平已經成為製造業發(fā)展的(de)趨勢,加工製造單元是智能製造的(de)主要環節,其智能(néng)化程度對企業(yè)生產效率具有重要影響。為提高(gāo)數控加工的智能化(huà)和信息化水平,設計基於 Modbus/TCP 協議的工業機(jī)器人自動(dòng)上下料係統,將數控機床、工業機器人、數據信息采集管控等加工製造設備集成為(wéi)智能製造係統。通過工程驗證,係統通信穩定、工作效(xiào)率高,該(gāi)係統(tǒng)在加(jiā)工(gōng)製造環節的應用對提高製造(zào)企業的智(zhì)能製(zhì)造水(shuǐ)平具有重要意義。

1 、係統(tǒng)硬件(jiàn)結構設計

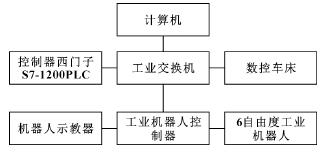

基於工業機器人的數控加工控製係統采用西門子S7-1200 係列 PLC 作為係統的中央控製器,型號為CPU1214C,PLC 集(jí)成 PROFINET 接口用於編程以及設備間通信,支持開放的以太網協(xié)議(yì)與第三方設備通信,通過工業交換機實(shí)現與機(jī)器人、數控機床等設備通信。

計算機用(yòng)於控製器 S7-1200 PLC 的編程和工業機器人(rén)的編程調試,通過工業交換機(jī)將程序下載到 PLC 和工業機器人控製器,係(xì)統硬件結構如(rú)圖 1所示,係(xì)統網絡拓撲如圖 2 所示。

圖(tú) 1 統硬件(jiàn)結構

圖 2 係統網絡拓撲圖

2 、係統網絡通信(xìn)設計

Modbus / TCP 是運行(háng)在 TCP / IP 上的 Modbus 報文傳輸協(xié)議,通過此協議,控製器相互之間通過網(wǎng)絡和其他設備(bèi)進行通信(xìn)。控(kòng)製器 S7-1200 PLC 與工業機器人李群 QKM 間采用 Modbus/TCP 通信協議,Modb-us / TCP 協議是標準(zhǔn)的網絡通信協議,利用控製器上的 PN 接口與工(gōng)業機器人進行通信。

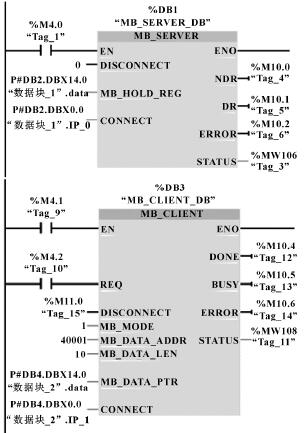

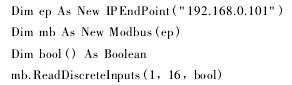

2. 1 控製器 PLC Modbus / TCP 協議

在 S7-1200 PLC 編程軟件 TIA Portal V15 中調用Modbus / TCP 的 庫 指 令(lìng) “MB _ CLIENT ” 和 “MB _SERVER”, “MB _ SERVER” 指令作為 Modbus / TCP服務器(qì)通過控製器 S7-1200PLC 的 PROFINET 連接通(tōng)信,使用(yòng)該(gāi)指令,無需其他任何硬件模塊。S7-1200PLC Modbus / TCP 通信程序如圖 3 所示, “MB_SERV-ER” 指令將處理(lǐ) Modbus / TCP 客(kè)戶端的連(lián)接請求、接收 Modbus 功能(néng)的請求並發送響應; 通過 “MB_CLIENT” 指令(lìng),在客戶端和服務器之間建立連接、發送請求、接(jiē)收(shōu)響應並控製Modbus//TCP 服務器連接終端。

圖 3 S7-1200 PLC Modbus/TCP 通信程序

2. 2 控製器 PLC 與機(jī)器(qì)人通(tōng)信

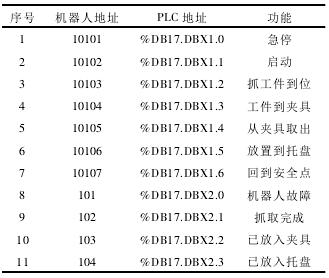

S7-1200 PLC 為係統(tǒng)的主控(kòng)製器,用來接收上位機控製信息並進行分析,然後將控製指令發送給執行設備。控製器(qì) S7-1200 PLC 與數控機床的通信通(tōng)過硬(yìng)件 I/O 方式來實現機床上下(xià)料數據交互。為提高(gāo)信號抗(kàng)幹(gàn)擾能力,在 PLC 信號輸出端(duān)增加光(guāng)電隔離模塊(kuài)。機器人與 PLC 數據交互的主要地址分配如表 1所示。

表 1 機器人(rén)與 PLC 數據交互主要地址分配

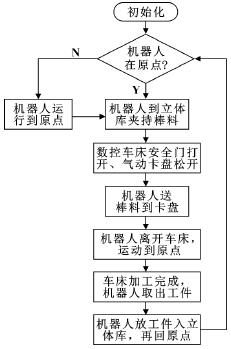

機器(qì)人與控製器 PLC 交互的目的主要是接收PLC 發來的動作控製命令,執行相應(yīng)示教動作任務,並將自(zì)身(shēn)運行狀態信息返回至 PLC,保證整個係統正常運行,控(kòng)製流程如圖 4 所示。

圖 4 係(xì)統控(kòng)製流程

工業機器人反饋給主控製(zhì)器 PLC 的信息主要包括對各指令(lìng)的響應和係統狀態信息(xī)的反饋,同時還包括機器人自身的(de)運行狀態,如空間坐標、工作模式等信息。

2. 3 機器人與數控機床通信

采用李群(qún)自動化六軸工業機器人(rén),型號為 QKMHL6; 數控機床安全門(mén)、夾具和加工狀態以布爾量存放在指定寄存器中,機(jī)器人從 Modbus 設備上讀取多個寄存器的值; 通過判斷不同寄存器的布爾量,完成設定 的 動 作 軌 跡; 數 控 機 床(chuáng) 端 IP 地址(zhǐ)配置為192. 168. 0. 101,機器人端數據通信程序如下。

3 、機(jī)器人運動軌跡規劃

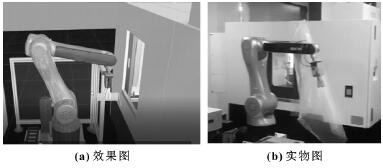

為了提高自動(dòng)上下料(liào)工業機器人的工作效率(lǜ)和精度,根(gēn)據機(jī)器人(rén)運動路徑和(hé)末端位置姿態,通過調整運動軌跡平(píng)滑參數,在兩(liǎng)條直線路徑中規劃一段過渡路徑。由於機器人在數控車床上下料中的運動主要(yào)是直線路徑,在相鄰的 2 個路徑上(shàng)確定出過渡點,采用線性軌跡圓弧過渡。直線路徑采用圓弧過渡算法簡單且通過編程易於實現(xiàn),該指令必須在兩段運動指令間執行。係統設計的效果(guǒ)圖與實物(wù)圖如圖(tú) 5 所示。

圖(tú) 5 係統設計效果圖與(yǔ)實物圖

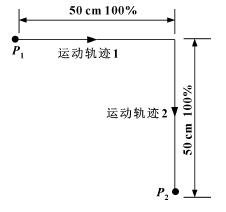

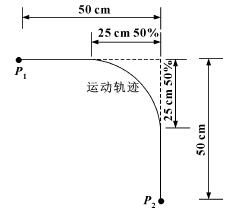

根據機器人放置工件需要,機器(qì)人末端夾具需要(yào)垂直到達起始位置 P1,位置 P1到位置 P2采用直線軌跡如圖 6 所示運動軌跡,從位置(zhì) P1水平運動到目標位置 P2垂直(zhí) 50 cm 處,再垂直(zhí)運動(dòng) 50 cm 到達目標位置(zhì),通過設置機械下(xià)一個運動距離與當前運動距

離重(chóng)疊 50%,機(jī)器人實際運(yùn)動的軌跡如圖 7 所示(shì)。

圖 6 直(zhí)線運動軌跡

圖 7 圓(yuán)弧過渡直線軌跡

起始 位置 P1到目標位置 P2之間采用機器人Move. Force Overlap 指令,實現(xiàn)下一個(gè)運動距離與目標距離重疊百(bǎi)分數(shù),程序 Move. Force Overlap ( 0,50)實現 2 個距離重疊 50%。

4 、結論(lùn)

數控加工單元是智能製造的重要組成(chéng)部分,為了提高製造加工單元的自動(dòng)化程度(dù)和工作效率,設計了基於工業機器人的數控加工製造控製係統。該係統(tǒng)通過協同控製(zhì)工(gōng)業機器人(rén)和數(shù)控機床,實現了機床的自動上下料工作,通過實際工程驗證(zhèng)了控(kòng)製(zhì)係統的可靠性,數控加工(gōng)效率和安全性得到了提高。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多(duō)本(běn)專題(tí)新聞

專題點擊前十

| 更多