基於動為學的機械臂最優軌跡規劃4(給定運(yùn)動時間的能(néng)量最(zuì)優軌跡規劃)

2018-8-7 來源: 浙江大學 控製(zhì)科 作者: 胡友忠 劉勇 熊蓉

4.1引言

能源危機越來越受到世界的關注,而使(shǐ)用工業機器(qì)人的先進(jìn)生產係統通常(cháng)會消耗大量的能(néng)源,因此如何在工業生(shēng)產中降低能耗成為科學界研究的(de)重要方向。由於這樣(yàng)的(de)生產係統通常都是全天候運行的,在毎個運動周期中降(jiàng)低很少的能量(liàng)消耗都能對係統(tǒng)整(zhěng)體的能量(liàng)消耗產生重大影響(xiǎng)。機械(xiè)臂(bì)任務的執行通常是整個生產過程中的一環,因此機械臂執行任務(wù)的時(shí)間一般也是上層生產調度係統指定的,W此來配合其他生產任(rèn)務。本文針對這種情況提出了給定運動時間的能量最優軌跡規劃方法(fǎ),來盡(jìn)量(liàng)堿(jiǎn)少生產過程中的能量消耗。本章組織結構如下:4.2節首(shǒu)先描述(shù)了(le)基本的給定時間能(néng)量最優軌(guǐ)跡規劃問題,為了求解這個問題又構建了一個(gè)離散化的狀態空間模型:4.3節先簡單介紹了動態規劃算法,再提出了使用動態規劃算法求解這(zhè)一問題的具體算(suàn)法偽代碼;4.4節在ABB六軸工業機器人IRB120上驗證了送一算法的有效性。

4.2問題摸型建立

現在己經有(yǒu)很多方法用於解決能量(liàng)最優問題,如動態規(guī)劃法及後來的迭代動態規劃方法、參數化的B樣條方法、龐特(tè)裏至京(jīng)極大值原理等。通常在使(shǐ)用動(dòng)態規(guī)劃方法優化過(guò)程中運動時間是不確定的,而本章建立的棋型(xíng)采(cǎi)用動態規(guī)劃方法求解可產生給定運動時間的能量最(zuì)優軌跡規劃。采用動態規(guī)劃方法的好處在於(yú)無需考慮問題模型的複雜度,可W在整個網(wǎng)格中搜索最優解。在本章采用的模型中,在考慮時間最優軌跡規劃(huá)結果的前提下將規劃軌跡巧有可能的運動時間都存在於網格中,因此(cǐ)可W使用動態規劃方法在較短的時間巧(qiǎo)通過(guò)一次(cì)運算得到給(gěi)定時間的能量最優軌跡(jì)規劃結果。

4.2.1基本問題描述

4.2.2建摸

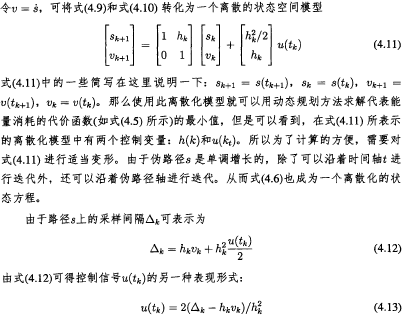

接下來的問題就是如何(hé)求解s(t)了。假設知表示的是時間下標為fc的(de)時間常量,而bfc表示的是一個時(shí)間(jiān)下標(biāo)為&可變的采(cǎi)樣時間間隅,因此就存在這樣的

圖4.1歸一化的(de)巧時間s到時(shí)間t上(shàng)的映射

4.3基於動態規劃的給定運動時間能量最優(yōu)軌跡(jì)規劃

4.3.1節簡單介紹了一下動態(tài)規劃算(suàn)法,4.3.2節提出了應用動態規(guī)劃算法(fǎ)求解的能量最優軌(guǐ)跡規劃問題的具體算法。

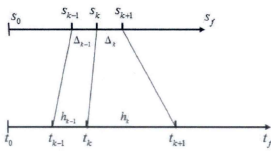

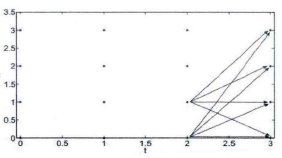

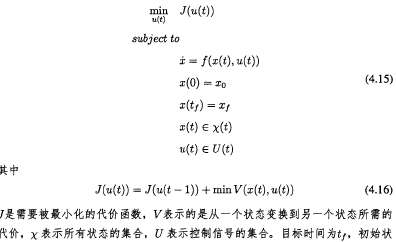

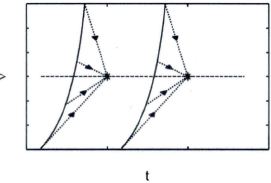

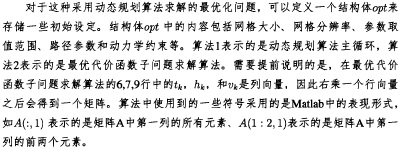

4.3.1動態規劃算(suàn)法概述動態(tài)規劃算法是一種十分常用的最優化方法,其通過重複求解子問(wèn)題從而解決複雜的問題。這類複雜問題通常可(kě)用一個簡單的狀態空間模型定義,並由一(yī)個或者化個控製信號進行控製。為了(le)解(jiě)決這類問題,通常將問題分為iV個子問題,並(bìng)有著iV+1個階段,通過控製信號使得各個(gè)狀態在不(bú)同階段之間進行變換(huàn)。圖4.2顯示了(le)如何將一個簡單問題分為王個子(zǐ)問題四階段。根據毎個阱段上的狀(zhuàng)態,控製輸入(rù)將會動態的變化使得代價函數最大(dà)化或者最小化。

圖4.2動態規劃算法問題分(fèn)割簡單例子

動態規劃算法毎次都是針對一個子問題進行計算的,在解決整個問題的過程中可W是逆序的從最後一個子問題計算到第一個子問題,也可以是順序的從第一個子問題計算到最後一個子問題,並且用每個階段的狀態計算從當前階段的狀態變換到下一階段狀態所(suǒ)要付出的(de)代價。一般采用(yòng)順序形式的動態規劃方法求解的(de)最優化問(wèn)題的表現形式如下(xià)所示.

圖4.3當(dāng)前狀態與下一階段某狀態麽間的對應關(guān)係

4.4實驗與分析(xī)

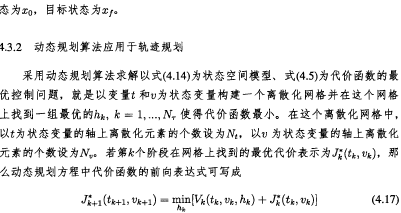

本節在ABB六軸工業機器人IRB120上(shàng)實現基於給定(dìng)時間的能量最優軌跡規劃,並利用ABB公司提(tí)供的RobotStudio仿真平台做對比試驗,驗證(zhèng)此算法的有效性。4.4.1介紹了將要使(shǐ)用的Robots山dio仿真台,4.4.2節說明了實驗結果。

4.4.1實驗平台介紹

RobotStudio是ABB公司推(tuī)出的一款仿真軟(ruǎn)件(如圖4.4所示),主要用(yòng)於工業機(jī)器(qì)人的離線編程。它使得用戶可W在仿真環境(jìng)中(zhōng)定義(yì)生產動作或任務,並旦能夠準確的對這些任務進行仿真,W至於能夠在真實的生產環境中複現仿真(zhēn)結果。

圖4.4ABB仿真(zhēn)軟件RobotStudio

RobotStudio仿真軟件之所從(cóng)能夠實現如此高精度的仿真,歸功於(yú)ABB的虛擬控製器,這個虛擬控製器和(hé)跑在實(shí)際機器人上的控製(zhì)器是相同的。而在仿真環境中控製機器人運動的(de)代碼(mǎ)是用RAPID語言編寫,這種語言(yán)同樣也用在實際王業機械臂(bì)上。在(zài)進行機械臂運動(dòng)仿真(zhēn)之前,首先需要先定義運動過程。一(yī)個簡單的運動過程包括一條(tiáo)機器人需(xū)要運動的路徑(jìng)。這條路徑(jìng)可由RobotStudio提供的指令來決(jué)定,我們隻需要給(gěi)出機械臂末端起始點的(de)位置和朝向,W及目標點機(jī)械臂末端的位置和(hé)朝(cháo)向,通過RAPID語(yǔ)言內(nèi)置指令MoveL可W令機械臂末端在笛卡(kǎ)爾空間中的這兩點之間沿著直線運(yùn)動,同時運(yùn)動的時間是可指的。Robots化dio也提供了相關指令來獲取機械臂運動過程中的當前速度。

4.4.2實驗結果

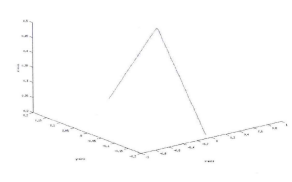

本(běn)次實驗的路徑如下圖4.5所示,是一條笛卡爾空間中的倒y字曲線。

圖4.5實驗路徑

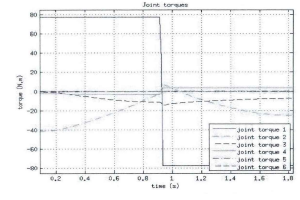

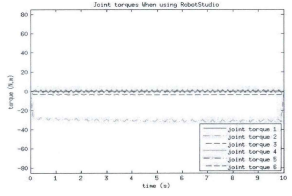

現采用王種軌跡規劃(huá)方式對於這條給定路徑進行軌跡規劃,第一種是本論文第王章提(tí)出的時間最優軌跡規劃方法,其規劃出(chū)的驅動(dòng)力矩曲線如圖4.6所示(shì);第二種是使用Robots化dio中自帶的軌跡規劃(huá)方式,這也是(shì)ABB公(gōng)司機械臂(bì)在實(shí)際生產中所使用的規(guī)劃方式,通過輸(shū)入運動路徑中間點信息,給定的運動時間為1化,就可得到11〇13〇15111出(chū)規劃出的關機位置曲線和關節速度曲線,通過IRB120工業機械臂的動為學模型就可計算出完成(chéng)指定運動所(suǒ)需的驅動(dòng)為矩曲線(如圖4.7所示)

圖4.6時間最優(yōu)軌(guǐ)跡規劃驅動力巧(qiǎo)曲線

圖4.7RobotStudio軌跡規劃驅動力矩曲線

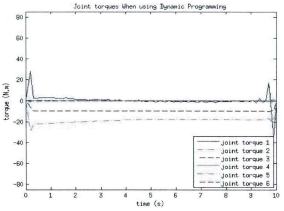

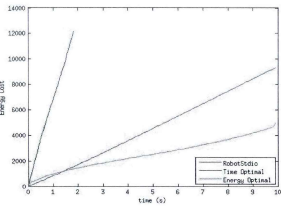

圖4.7RobotStudio軌跡規劃驅動力矩曲線第蘭種是本章提化(huà)的基於給(gěi)定時間的能量最優軌跡規劃方法,其指定的運(yùn)動時間也是10s,規劃出來的驅動為矩去向如圖所示。為了能夠比較直觀的比較這S種規劃方式的耗能情況,在這裏畫出這王種軌跡規劃方法規劃結果的耗能曲線(如圖(tú)4.9所示),此處的能耗指的是各關節(jiē)驅動為矩的平方在時間軸(zhóu)上的積分。

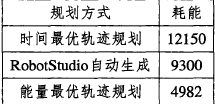

表4.1表示的是這蘭種(zhǒng)軌跡規劃方式耗能情況在數字上的直觀對比,其結(jié)果化比較符合預期:時間最優軌跡規(guī)劃方法耗能最多,RobotStudio默認的軌跡規劃方法耗能次之,本章提出的給定時間能量最優軌(guǐ)跡規劃方(fāng)法耗能(néng)最少。這也(yě)驗(yàn)證了本章提出方法的有效性。

圖4.8給定時間能量最優軌跡規劃驅動力矩曲線

圖4.9不同軌跡規劃方法的(de)耗(hào)能曲線對比(bǐ)

表4.1不同規効方式的耗(hào)能(néng)對比

4.5本(běn)章小結

本章根據己知的時間最優軌跡規劃結(jié)果,結合動態規劃算法,提出了給定時間的(de)能量最優軌跡規劃問題進行求解的方法,並給(gěi)出了具體(tǐ)的算法實現偽代碼。最後在六自由度工業機械臂IRB120上進行相應的軌跡規(guī)劃,遁過與(yǔ)時間最優軌跡規劃結果和工業(yè)機械臂運動仿真軟件RobotStu出0中軌跡規劃結果作對比,驗證了此算法在給定運動時間的(de)情況下,對於減少能(néng)耗的有效性。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)本專題新聞

專題點擊前十

| 更多