摘要: 設計針對漸開線“S”形凸輪加工的專用銑床。建立了凸輪銑削加工(gōng)刀具(jù)中心的數學模型,提出了漸開線“S”形凸輪專用銑床(chuáng)總體結構設計方案,對(duì)機床關鍵部件夾具主(zhǔ)軸箱(xiāng)進行設計,設計出專用機床的液壓係統,並選擇了合適的數控係統以及對凸輪輪廓(kuò)表麵加工進行(háng)編程(chéng)流(liú)程設計。

關鍵詞:“S”形凸輪; 專用銑床; 夾具主軸箱

漸開線“S”形(xíng)凸輪被(bèi)廣泛應用於汽車製動器中,其輪廓的精加工效(xiào)率及精度直接(jiē)決定了汽車製動器的(de)性能。“S”形凸輪待加工麵為漸開線曲麵,目前市場(chǎng)上主要有4 種加工方法: 拉削加工、仿形車削加工、仿形銑削加工和數控(kòng)銑削加工。根據多家專業生產汽車製動器廠家對“S”形凸輪高效(xiào)、高精度、高剛度的(de)生產需求,同時對這幾種加工方法進行性能分析,最終確定了該(gāi)機床研製的立足點就是數控銑削加工,並結合(hé)專用機床加(jiā)工柔(róu)性化設(shè)計理念(niàn),設計出了針對漸開線(xiàn)“S”形凸輪加工的專用銑床。該機床配置經濟型數控係統,加工效率(lǜ)和(hé)柔性較高、結構簡單、易於製造,而(ér)且能夠保證精度,加工質量一致性好,加工成本低,機床(chuáng)操作簡單。

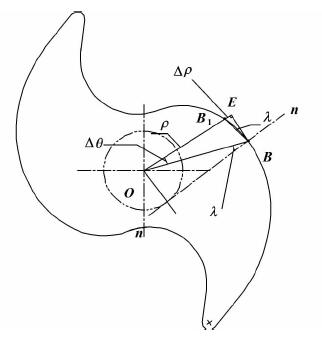

1 、建立銑削(xuē)刀具中心(xīn)的數學模型

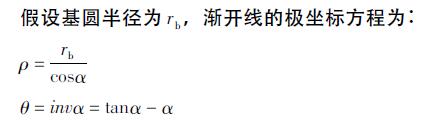

在“S”形凸輪銑削加工過程中,“S”形凸輪將(jiāng)做勻速旋轉,銑刀會隨著凸輪(lún)旋轉角度的變(biàn)化而進(jìn)行調整,並(bìng)沿著凸輪輪(lún)廓做水平移動,以加工滿足要求的凸輪輪廓曲麵[1]。如圖1 所示。根據刀具中心的運動軌跡,就可以建立刀具中心極坐(zuò)標值(zhí)的數學模型。其(qí)過程如下:

圖1 加工凸輪與刀具的運(yùn)動軌跡

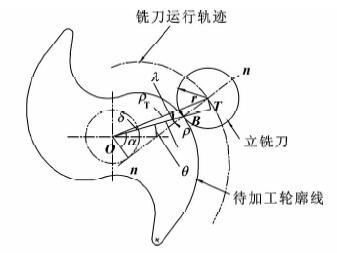

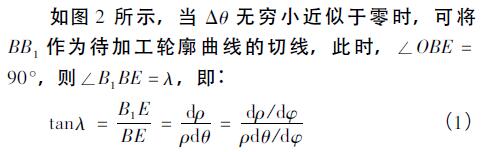

圖2 凸輪輪廓與刀具中心運行軌跡結構

根據建立的“S”形凸輪銑削加工刀具中心的數學模型,可(kě)準確計算出刀具中心運動軌跡上選取點(diǎn)的(de)極坐標值,根據選取的單個點極坐標(biāo)值,編製符合要求的數控程序代碼,以此控(kòng)製凸輪軸體的旋轉路(lù)徑和刀具(jù)的加工路徑(jìng)。並根據其(qí)數學(xué)模型(xíng)推算出的運動路徑,合理設計機床總體結(jié)構方案(àn),最終加工出符合尺寸要求和精度要求的漸開(kāi)線“S”形凸輪輪廓麵。

2 、機床(chuáng)總體結構(gòu)方案

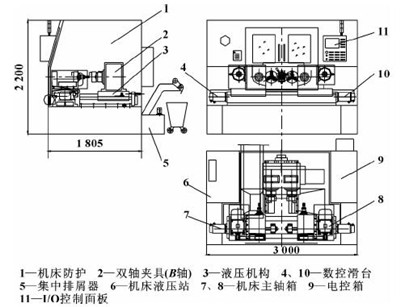

該機床采用臥式結構布局,如圖3 所示。

圖3 機床整(zhěng)體結構示意圖

該機(jī)床(chuáng)主要(yào)由機床底座,X、Y 向(xiàng)數控滑台,銑削主軸箱,送料工作台,夾具主軸(zhóu)箱,數(shù)控係統,液壓係統,電氣係統,冷卻係統,潤滑係統,整(zhěng)體防護等部(bù)分組成。機床(chuáng)配置兩個(gè)銑削頭,配置RS232 接口(kǒu),可支持MasterCAM、UG 等CAD/CAM 類軟件轉換(huàn)的程序代碼輸入機床。

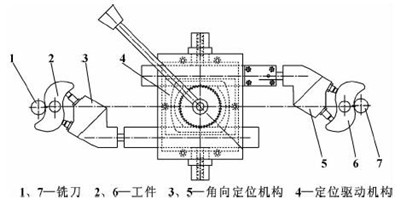

該機(jī)床配置專用定位機構,完(wán)成“S”形凸輪軸定位,如圖4 所示(shì),一次裝卡,可同時加工兩個工件,其工件定位方式為(wéi): 凸輪軸外圓柱麵及“S”形外輪(lún)廓麵裝卡內側(cè)上下兩點。操作過程為: 手動將漸開線(xiàn)“S”形凸輪軸裝入輔助定位裝置( 核(hé)心部件為楔(xiē)式三爪動力卡盤[2]) 上,通過操作定位(wèi)驅動機(jī)構4中的齒輪帶動齒條移(yí)動,以此帶動角(jiǎo)向定位機構3、5 移動,從(cóng)而實現對漸開(kāi)線“S”形凸輪軸角向(xiàng)定位,此時(shí)動力卡盤卡緊,完成工件的裝卡,通過操縱手柄回位,角向定位機構退回,此(cǐ)時方可按“循(xún)環起動”按(àn)鈕開(kāi)始加工工(gōng)件。

圖4 工件角向定位機構結構示意圖(tú)

機床工作過程: 工件定位裝夾→送料工作台快進、緩進、碰停→左右(yòu)數控(kòng)滑台與(yǔ)夾具主軸聯動(dòng)加(jiā)工試件→左右數(shù)控滑台退回(huí)→送料工作台快(kuài)退、緩退、碰停→鬆開卡盤→頂(dǐng)料(liào)缸(gāng)頂出工件,然(rán)後靠彈簧複位→卸料→進入下一循環。

3 、關鍵部件設計

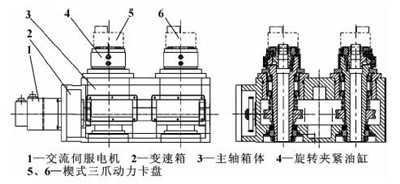

加工“S”形凸(tū)輪專用機床最核心、最關鍵的部件設計為夾具主軸(zhóu)箱,它(tā)直接影響(xiǎng)著機床(chuáng)的使用性能。夾具主軸箱結構如圖5 所示(shì),該夾(jiá)具主軸箱傳動比較大,因此,采用雙蝸杆蝸輪副的傳動結構; 主軸的(de)頭(tóu)部安裝有旋轉夾緊油缸,驅動楔(xiē)式三(sān)爪液壓動力卡盤夾緊(jǐn)工件; 主軸中央安裝有輔助定位及頂出工件機(jī)構,其原理是在主軸尾部裝有單作用油缸和複位彈簧,起到(dào)輔助定位和頂出工件作用; 在主軸箱的前部安裝有(yǒu)手動(dòng)工件角向定位裝置,其作用是確定工件在主(zhǔ)軸上的正確位置。在設計過程中,充分考慮了兩個(gè)主軸孔的位置精度和(hé)形狀誤差、支承剛性。

圖5 夾具主軸箱的結構圖

4 、液壓係統(tǒng)設計

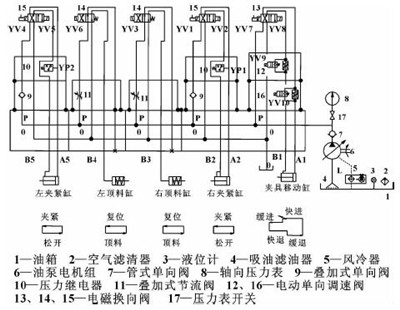

機床液壓係統主要采用符合(hé)ISO 標準的疊(dié)加閥,完成工件(jiàn)的夾緊、鬆開,頂料缸的頂(dǐng)料、複位,夾具移動缸的快進、緩進、快退(tuì)、緩退。其機床液壓(yā)原理圖(tú)如圖6 所示(shì)。

圖6 機床液壓原理圖

根據液(yè)壓原理圖,對液壓係統回路分析如下:

( 1) 左右卡盤(pán)夾緊鬆開回路。卡盤的執行(háng)元(yuán)件是一個液壓缸,控製油路則由一(yī)個兩位四通電磁換向(xiàng)閥和一個(gè)疊加式單向(xiàng)閥組成。

( 2) 左右(yòu)頂料缸回路。執行元件為(wéi)單作用液壓缸,複位靠彈簧力,控(kòng)製油路由一個兩(liǎng)位(wèi)四通(tōng)電磁換向閥和一個疊加(jiā)式節流閥組成。節流閥的作用是調節工件(jiàn)被頂出的速度。

( 3) 送料工作台( 夾具移動缸) 回路。執行(háng)元件(jiàn)是一個液壓缸,控製油路則由一個兩位(wèi)四通(tōng)電(diàn)磁換向閥和(hé)兩個(gè)電動單向調速閥組成。調速閥的作用是改變工作台的移動速度,避(bì)免(miǎn)衝擊。

5 、數(shù)控係統選擇及編程設計

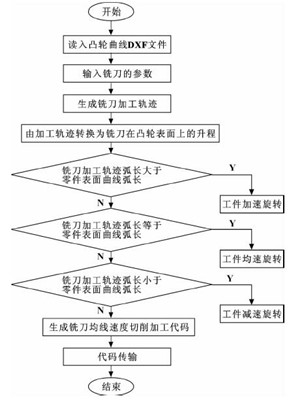

按照數控係統的選擇(zé)原則,選定(dìng)FANUC 0i-MC係統作(zuò)為“S”凸輪專用銑床的數控係統[3]。該係統的CNC 單元為大板結構,基本配置有主電路板( PCB) 、存儲器板、I /O 板、伺服軸控製板和電源模板。該機床的(de)加工程序編(biān)製完全模擬(nǐ)凸輪的工作過(guò)程,根據凸輪的升程(chéng)數據進行編程[4]。其編(biān)程流(liú)程圖如圖7 所示。

圖7 編程流程圖

6 、結束(shù)語

( 1) 為該機床(chuáng)製定的雙軸加工方案,提(tí)高了凸輪輪廓曲麵的加工效率;

( 2) 機床采用三爪液壓動力卡盤,通過自鏜卡爪孔,保證機床的夾持精度。配置了專用夾(jiá)具,操作簡便(biàn),一次裝卡,同時完成兩工件的加(jiā)工,加大生產節拍。

( 3) 該機床(chuáng)經用戶驗收使用,生產效率顯著提高,同批次工件質量穩定性好,精度控製在技術要求範圍內,且產品(pǐn)成本降低。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型(xíng)乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

- 機(jī)械加工(gōng)過程圖示

- 判(pàn)斷一台加工中心精度的(de)幾種辦(bàn)法

- 中走絲線切割機床的發(fā)展趨(qū)勢(shì)

- 國產數控係統和數(shù)控機床何去何從?

- 中國的(de)技術工人都去哪裏了?

- 機械(xiè)老(lǎo)板做(zuò)了十多年(nián),為何還是小作坊(fāng)?

- 機械行業(yè)最新自殺性營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時(shí)代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的(de)騰飛,要(yào)從機床

- 一文(wén)搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加(jiā)工工藝的區別