三(sān)軸數控銑床半實物仿真實驗係統(tǒng)設計

2016-1-22 來源:哈爾(ěr)濱工程大學工程(chéng)訓(xùn)練中心 電工程(chéng)學院 作者:朱曉明 李欣 李霞

摘要: 為了充分發揮四軸(zhóu)運動控製(zhì)開發(fā)平台的功能潛力,以其為研究對象,開發了(le)三軸數控銑床半實物仿真實驗係(xì)統(tǒng)。該係統通過庫函數將軟件功能與硬件(jiàn)控製相結合,實現了通過軟件(jiàn)來控製硬件的(de)控製方式。基(jī)於 OpenGL 圖形(xíng)庫和內置定(dìng)時器實現了路徑仿真和加工仿真功能。該係統既可進行單機路(lù)徑仿真,也可聯機控製(zhì)電機運行及實際路徑仿真,以適應不同的實(shí)驗場合。經過測(cè)試,證明該(gāi)半實(shí)物(wù)仿真實驗係統能有效挖掘實驗設備的潛在功能(néng),有助於培養學生對數控係統的設計能(néng)力。

關鍵詞: 數控係統(tǒng); 四軸開發(fā)平台; 半實物仿真

0 前言(yán)

運(yùn)動(dòng)控製係統設計是機電類(lèi)及相關專業本科學生的一門重要的實踐創新課程。該課程以機電自動(dòng)化實用控製技術(shù)和運動控製技術為核心內容,在相關實驗平(píng)台(tái)上,通過實時操作為學生提供綜合創新(xīn)、實踐訓練機會,以提高學生的(de)工程意識,培養學生的專業能力、工程實踐能力和創新(xīn)能力(lì)。

在眾多的(de)相(xiàng)關實驗設備中,四軸運動控製開發平台具有(yǒu)很強(qiáng)的代表性。它是許多機(jī)電一體化係統的微縮模型,它采用(yòng)開放式結構設計,對於運動控製(zhì)和機電一體化係(xì)統的教學和科研具(jù)有普遍意義。然而,在一些運動控製係統設計中,由於設備實驗麵板上隻有4 個電機軸(zhóu)轉(zhuǎn)動,無法通過 4 個軸的運行查看控製對象 (比如數控機床的加工刀具) 軌跡(jì)運動的(de)空間效果。因(yīn)此,為了充分發揮四軸運動控製開發平台的功能潛力,結合(hé) TRIZ 係統理論中的分割原(yuán)則,提(tí)出了(le)在四軸平台上開發三(sān)軸(zhóu)數控銑床的仿真實驗係(xì)統,充分利用電機(jī)編碼器的反饋信息設(shè)計虛擬刀具,完成一個半實物仿真數控係統的設計與開發,使學生在實驗中了解數(shù)控係統的運行過程與設(shè)計方法,這樣(yàng)培養了學生的實(shí)踐能力。

1 實驗係統組成

整個實(shí)驗係統的組成分為兩大部分: 實驗設備機械本體與硬件控製平台。機械本體(tǐ)如圖 1 所示。機械本體包括 4 個控製軸的測試(shì)轉盤、電機(jī)及其驅動器(qì)。麵板上(shàng) 4 個轉盤周圍標有刻度,通過轉盤可以(yǐ)觀察電機的轉動角度(dù)。4 個(gè)電機包括兩個步進電機和兩個交流伺服電機。同時麵板下麵為每個軸配備(bèi)了伺服報警、正負限位、原(yuán)點觸發按鈕,用於完(wán)成對應的運動控製測試功能(néng)。麵板下方還安裝了 16 個 LED燈,用於完成係統的輸出功能設計。LED 燈下方安(ān)裝了 16 個輸入開關,用(yòng)於完成係統的輸入功能(néng)設計。

圖 1 實驗設備機械本體

硬件控製平台采用模塊化結構,使(shǐ)用了上下位機結構。上位機使用(yòng)通用計算機,用(yòng)於設計人機(jī)界麵等非實(shí)時(shí)功能。下位機采用深圳固高公司的運動控製器(型號 GT400- SV),利用 PCI 總線與計算機連接(jiē),完(wán)成路徑規劃、軌(guǐ)跡控製等實時功能。運動控製器通過端子板與實驗設備連(lián)接。

2 實驗(yàn)係統功能分析和訓練目標

文中(zhōng)所提出的三軸(zhóu)數控銑床實驗仿(fǎng)真係統,是一種半實物仿真係統,主要是利用實驗設備已有的可控電機完成實際的運動軌跡控(kòng)製,同時利(lì)用庫函數取得電機編碼器脈衝(chōng)值,並通過參(cān)數(shù)轉換變為移動坐標值,導入到計算機中的虛擬(nǐ)三維環境(jìng),形成虛擬刀具的運動軌跡,從而完成同步軌跡仿真。同時,利用路徑仿真信息完成加工效果仿真,驗證加工結果的正確性。通過這種設計模式,既可以充分利用設備的控製功能,又可以利用虛擬設計彌補其缺乏控製對(duì)象(刀具) 的缺點(diǎn),對設備是一種有(yǒu)效的(de)功能擴展,發(fā)揮了其潛能。根據數控係統的功能特點(diǎn),主要功能設計包(bāo)括讀(dú)取數控 G 代碼、譯碼、電機(jī)控製、位置反饋與路徑仿真、加工結果仿真等。

根據實驗教學要求(qiú),係統(tǒng)的訓練目標(biāo)主要包括:(1) 功能設(shè)計,包括多軸 (3 軸) 多段連續軌跡的位置控製、位置監控設(shè)計、數(shù)控加工(gōng) G 代(dài)碼的譯碼設計。(2) 編(biān)程設計,包括基於(yú) VC ++ 環境下三維建模設計、動(dòng)態路徑仿真設計、定時器設計、字符串string 類使用、C ++ 下大規模數組的使用菜單欄工具欄設計(jì)。

3 係統軟(ruǎn)件功能(néng)設計

3. 1 開發環境

開發所使用的操作係統平台為微軟公司的 Win-dows2000Pro 版,開發平(píng)台為微軟公司的 VC + + 6. 0軟件開發環(huán)境。同時,控製器廠商固高公司還給用戶提供了配套的運動控製器(qì)庫函數。用戶可通過調用庫函數,給運動控製器發送控(kòng)製命令。而(ér)運動控製器通(tōng)過相應的控製策略,將控製指令轉換為(wéi)控製信號,通過驅動器的(de)放大,控製電機轉動,最終完成相應的軌跡控製任務。通過不同庫函數的組合設計,用戶可以完成特定功能的設計,進行係統定製。

3. 2 譯碼功能設計

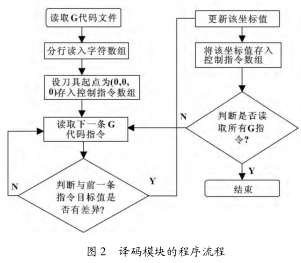

為了減少學習難度,譯碼模塊隻識別直線控(kòng)製指令及其控製參數,即 x、y、z 坐標。為了增(zēng)加趣味性,數控係統的加工 G 代碼生成,沒有采用(yòng)專業的Pro/E、UG 軟件,而是采用了藝術(shù)造型軟件 ArtCAM,可輕鬆生(shēng)成漂亮有趣的(de)三維(wéi)圖形加工 G 代碼(mǎ)。譯碼模塊的流程如圖 2 所(suǒ)示。通過該流程處理,可以將數控(kòng) G 代碼中的控製信息(xī)存(cún)入控製指令數組,以便轉為控製指令庫函數。通過譯碼模塊,可將多段 G 代碼文(wén)件(jiàn)轉為相同指令容量的字符指令數組(zǔ),作為控製指令(lìng)生成的數據源。

3. 3 電機軌(guǐ)跡控製與位置反饋(kuì)設計

對於固高運動控製器的軌跡控製方式,分為單段(duàn)軌跡(jì)與多段連續軌跡兩種控製方式。由於(yú)三軸數控銑床的加工代碼包括成百上千段指令,因此屬於多段連續軌跡控製。運(yùn)動(dòng)控製器的多段軌跡控(kòng)製原理是在控製器上設計了一個 8 KB 的環形隊列緩衝區,用(yòng)戶將部分控製指令先存入緩衝區(qū),並執行這些(xiē)緩衝區指令,既提高了通訊效(xiào)率,又(yòu)提高了運行特性。

控製器(qì)對緩衝區中運(yùn)動命令的(de)具體處(chù)理機製如下: 用戶首先不(bú)斷向緩衝區發送運動命(mìng)令,直(zhí)到緩衝區滿。緩衝區滿時,運動控製器拒絕接收(shōu)用戶輸入的命令,並返回緩衝區滿(mǎn)的信息。此時啟動緩衝區的(de)命令隊列,隨(suí)著命(mìng)令的(de)執行(háng),緩衝區會有(yǒu)新的空間釋放出來(lái),用戶可以繼續發送更多的命令。直到所有指令都存入緩衝區 (不是所有(yǒu)指令都執行完),就可以關閉緩衝區,完成緩衝區指令(lìng)模式。對於(yú)三軸數控係統,存入緩衝區的控製指令(lìng)主要使用固高(gāo)的三坐標運動控(kòng) 製 庫 函 數: GT _ LnXYZ ( double x,double y,double z)。其中 (x,y,z) 值是(shì)刀具從當前點以直(zhí)線插補的方(fāng)式(shì)運(yùn)動的目標點。至於具體的插補(bǔ)算法和控製指令發(fā)送,則由運動控製器自動完成,使(shǐ)用戶可以把主要精力放到係統(tǒng)功能設計。

位置反饋功能的設計主要有兩個作用: (1) 使用戶通過虛(xū)擬儀表了(le)解當前刀具的位置; (2) 在聯機路(lù)徑仿真時確(què)定虛擬刀具的空間位置。

位置反饋主(zhǔ)要使用了功能庫函數: GT_GetAtlPos(long& pos)。其中長整數指針類型(xíng)自變(biàn)量 pos 存儲了從脈衝編碼器返回的當(dāng)前軸的脈衝形式位(wèi)置。而在(zài)虛擬環境中用戶的坐(zuò)標單位為 mm,因此需要進行係數轉換。由於(yú)設備麵(miàn)板上軸 1 和軸 2 的編碼器分辨率為4 000,軸 3 的編碼器分辨率為 10 000,設虛擬環境下的滾珠絲杠的螺距為 5 mm,則由位置的脈衝量到用戶坐標單位的(de)轉換係數為:

(1) 1 和 2 軸 4 000/5 =800,(2) 3 軸10 000/5 =2 000。也就是說從編碼器(qì)反饋的脈衝值分別除以上述換算係數(shù)可以轉換為虛(xū)擬環境下的用戶(hù)坐標值。

3. 4 路徑仿真設(shè)計

路徑仿真可使用戶在三維環境下(xià)由虛擬刀具的軌跡查看控製效果(guǒ),實驗效果直觀。該係統(tǒng)的路徑(jìng)仿真設計了兩種模式: 聯(lián)機仿真與單機仿真。聯機仿真時控(kòng)製係統(tǒng)與(yǔ)四軸運動控製開發平台連接,直接控製電機運動,並通過編碼器的(de)反饋,顯示為虛擬刀具的(de)空間位置,保持與(yǔ)實際電(diàn)機同步運行。單(dān)機仿真則是控製係統運行在單台計(jì)算(suàn)機上(shàng)、通(tōng)過定時器周期性更新每段指令的刀具終點位置。下麵主要介紹聯機路徑仿真設計。

路徑仿真主要采(cǎi)用 VC ++ 6. 0 內置的 OpenGL 圖形庫完成(chéng)路徑的動態繪製。主要分(fèn)為環境設置(zhì)、位置采集與已(yǐ)有路徑繪製。

在 VC ++6. 0 中進行三維路(lù)徑繪製之前需要(yào)複(fù)雜的環境設置,主要包括創建設備描述表和(hé)像素格式描述表以及環境參數設置。像素格式明確了 OpenGL 繪製平麵的特性,如象素緩衝區是單緩衝還是雙緩衝,數據是 RGBA 方式還是(shì) Color Index 方(fāng)式等。每個OpenGL 顯示設備一般用名為PIXELFORMATDE-SCRIPTOR的結構來表示(shì)像素格式(shì),這個結構包含 26個(gè)屬性信息。環境(jìng)參數(shù)設(shè)置則主要包括光源的個數、性質、陰影模式、深度緩存、顏色混合模式、線寬、清屏顏色、多邊形(xíng)顯示方式。這些參數的設(shè)置需要逐個測(cè)試才能(néng)獲得較好的顯示效果。

位置采集是實現虛擬(nǐ)刀具與實際電機同步的關鍵環節,需保證采集數據的實時性與準確性。其中準確性主要是利用前述庫函數 GT_GetAtlPos(long& pos)與單位換算來實現。而(ér)實時性則主要是采用了短時間間隔的內置定時器來(lái)完成。通過定時器的(de)消息處理函(hán)數OnTimer 每一次觸發,實現了電機脈衝數據采集、單位換(huàn)算、三維坐(zuò)標存入路徑點數組。定時器(qì)中的另一個重要設計是更(gèng)新畫麵,利用(yòng)函數 InvalidateRect(NULL,false)失效當前客戶端界麵(miàn),從而導致重新繪製最新路徑。在開始聯機仿真(zhēn)時通過(guò) SetTimer (1,10,NULL) 啟動(dòng)定時器,定時器的調用周期為 10ms,保證了(le)虛擬刀具軌跡仿真過程的流暢性。

仿真中路(lù)徑繪製的設(shè)計方法(fǎ)是將每次(cì)采(cǎi)集(jí)的三維(wéi)電機位置存(cún)入(rù)路徑點數組,然後將數組中所(suǒ)有點依次用(yòng)直線連接,形成(chéng)一條首尾相連的加工路徑,最後將窗口背景進行顏色清除,重新繪(huì)製整條路(lù)徑並進行雙緩衝(chōng)區顯示。隨著路徑(jìng)不斷更新,就會產生(shēng)路徑的動態同步效果。為了實現畫麵更新不閃爍,采用了雙緩衝技術,通過 OpenGL 的圖形功能函數 SwapBuffers(wglGetCurrentDC()),在視圖類的 OnDraw(CDC*pDC)函數中實現。

整個係統中最為重要的路徑顯示設計采用了OpenGL 裏麵的空間繪圖函(hán)數,其關鍵實現代碼如下(xià):glBegin(GL_LINE_STRIP);for (int i = 0 ;i < m_atlPt. size();i ++ ){tp = m_atlPt[i] ;glVertex3d(tp. x,tp. y,tp. z);}glEnd();)其中模式參數(shù) GL_LINE_STRIP 的作用是將所有的空間點(diǎn)依次連(lián)成一條折(shé)線。

4 聯機(jī)控製測試

為了測試三軸數控銑床的控製係統譯碼、位置控製及軌(guǐ)跡顯示的(de)穩定性以(yǐ)及準確性,將其與四軸運動控製平台進行(háng)聯(lián)機(jī)測試。其中加工 G 代碼生成采用英國 Deltau 公司(sī)的 ArtCAM 2008 軟件。它是複雜立體三(sān)維(wéi)浮雕(diāo)設(shè)計、珠寶、裝飾設計和加工的首選 CAD/CAM 軟件解(jiě)決(jué)方案,可快速將(jiāng)二(èr)維圖形轉換成三維藝術產品。此次測試利用一個二維蜥蜴圖片生成三維空間(jiān)立體圖形,然後後置生成(chéng)三維加工 G 代碼。在測試之前,需要對其進行處理,隻保留(liú) G00,G01 指令(lìng)代碼,經檢測(cè),最後生成 G 代碼 38 644 行,加工範圍 70 mm × 120 mm × 5 mm。所設計的虛擬毛坯尺寸(cùn)為 150 mm ×150 mm ×10 mm,采用直徑 1. 5 mm 球頭刀。經(jīng)過聯機電機控製後(hòu),生成的聯機加工路徑仿真圖如圖 3 所示。刀具加工軌跡(jì)與虛擬毛坯求交後形成的加工效果仿真圖如圖 4 所示(shì)。對比兩圖可知,者保持了一致性,證明該係統設計合理,運行穩定可(kě)靠。

5 結(jié)論

實驗設(shè)備是實踐(jiàn)教學課程(chéng)中的重要載體,其利用和開發的程度將直接影響(xiǎng)著(zhe)教學(xué)效果。隨著各種先進教學模式的不斷(duàn)產生,各(gè)種開放式的實驗(yàn)設備走進了課堂。如何對(duì)其進行有效開發和融入實(shí)踐教學成為一個重要的課題。文中介紹的(de)基於(yú)開放結構的四軸運動控製開發平台就屬於此類設備。開發者可利用該開放(fàng)式結構(gòu),設計(jì)功能任意的運動控製係統。由於該設備的實驗麵板隻有 4 個電機作為控製對象,無執行機構 (如滾珠絲杠和加工刀具)。因(yīn)此用戶無法直接觀察(chá)執行機構三維空間的軌跡控(kòng)製效果(如刀具的運動軌跡)。基於這種不足,設計了三軸數控銑床實驗係統,通過在三維(wéi)環境(jìng)下的虛擬執行機構,可直接查(chá)看(kàn)三維空間執行結構的軌跡控製效果,解決了該問題,最大限度地發揮了實驗設備的潛力。根據這種設計思想,可以基於該實驗設備,設(shè)計更多的實驗(yàn)控製係統,實現多種場合的運動控製係統功能,充分挖掘其(qí)功能,並給學生更多的學習與鍛煉機會。

參(cān)考文獻(xiàn):略

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能(néng)源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽車(chē)產量(liàng)數(shù)據

- 2028年8月 基本型(xíng)乘用(yòng)車(轎車)產量數據

博文選萃

| 更(gèng)多

- 機(jī)械加工過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係(xì)統(tǒng)和數控(kòng)機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機械(xiè)行業(yè)最新自殺性營銷(xiāo),害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造(zào)

- 現實麵前,國人沉默(mò)。製造業的騰飛,要從機床

- 一文(wén)搞(gǎo)懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法(fǎ)及(jí)工裝設計

- 傳(chuán)統鑽削與螺旋銑孔加(jiā)工工藝的(de)區別