數控車床常(cháng)見 PLC 控製係(xì)統故障診斷與維修

2024-5-16 來源:江蘇聯(lián)合職業技術學院淮安生物工程分院 作者:花春(chūn)梅,陳福雲

摘要(yào):數控車(chē)床的控製越來(lái)越(yuè)智能化,但是(shì)在實際工作過程中會(huì)遇到各種各樣的問題,其(qí)中,PLC 控製係統故障經常出現。該文對數(shù)控(kòng)車床 PLC 控製係統故障類型、診斷方法進(jìn)行總結,提出從故障現(xiàn)象、發生時間等(děng)方麵分析 PLC 控製係統發生故障,從電源電壓(yā)和各個模塊的供電是否(fǒu)正常著手診斷 PLC 控製係統的硬(yìng)件(jiàn)部分(fèn),通過對 PLC 控製係統進行編程(chéng)測試來發現(xiàn)軟件方(fāng)麵出現的故障(zhàng)。通過(guò)案例分析數控車床 PLC 控製係統故障檢(jiǎn)測和維修過程(chéng)。及(jí)時對 PLC 控製係統中出現的問題進行全麵分析和(hé)總結,根據問(wèn)題出現的原因,有針對性地采取科學的措施來(lái)進(jìn)行處理,可以有效提高數控(kòng)車床運行效率。

關鍵詞:PLC 控製係統;故障;診(zhěn)斷;維(wéi)修

0、引 言

數控車床的控(kòng)製越來越智能化,在機械製造領域(yù)的應用越來越廣泛。但在實際工作過程中,有(yǒu)很多用戶不知道如何檢查和處理機床出現(xiàn)的故障。在對數控車床的故障進行維修的過(guò)程中,可能會遇到各(gè)種各樣的問題,比如(rú)說數控係統的問題、機械(xiè)零(líng)件的問題等,其中,PLC 控製係統故障是經常出現的,特別是在使用時間較(jiào)長的情(qíng)況下。PLC 控製係統是由 CPU、存儲器、輸入輸出接口模塊(I/O)等組成的,其主(zhǔ)要(yào)功能是接收數(shù)控裝置發出(chū)的指令信息,按照指令(lìng)要求對輸入的數據進(jìn)行處(chù)理,並對(duì)執行結果進行(háng)輸出,從而(ér)實現機床的(de)自動加工。可見,PLC 控製係統在數控車床中尤為重要(yào)。在(zài)數控車床出現故障時,如果不能及時有效地解決,可能會造(zào)成很大的經濟損失。本文對數控(kòng)車床常見 PLC 控製係統故障診斷(duàn)中的方(fāng)法及(jí)步驟進行分析,總結常見故障類型,並結合實(shí)際案例說明數控車床 PLC 控製係統故(gù)障診斷流程和維修方法。對於生產來說,對(duì) PLC 控製係統故障做出快速準確的判斷、診斷(duàn),對保證數控機床的穩定性、降低故障率、縮短維修時(shí)間和提高機床的使用率至關重要。

1、 數控車床 PLC 控製係統(tǒng)故障分類

PLC 控製係(xì)統發生故障時,可從故障現象、發生時間等方麵進行分析,其故障類型如要有如下幾種:

(1)可根據係統功能模(mó)塊(SFC)與 PLC 的連接方式,將係統(tǒng)故障分為係(xì)統 I/O 故障和(hé)軟件程序故障兩類。

(2)可根據係統工作狀(zhuàng)態(tài)的變化,將係統故障(zhàng)分為正常(cháng)狀態、不正常狀態和異常狀態三類(lèi)。

(3) 可根據係統所(suǒ)處工作環(huán)境的溫度(dù)和濕度條件,將係統故障分為常溫狀態下的故障和高溫狀態下的故障。

(4)可根據 PLC 硬件(jiàn)上電源連接方式的不同,將係統故障分為外部電源故障和內部電(diàn)源故障兩類。

(5)可根據係統電路中(zhōng)元器件數量多少,將係統故障分為元器件損壞型和元器件開路型兩類。

(6)可根據(jù)控製邏輯關係(包括輸入輸出)與 PLC連接方(fāng)式的不同,將係統(tǒng)故障分為直接接觸式和間(jiān)接接觸式兩類。

對於 PLC 控製係統發生的故障(zhàng),簡單來說,可分為硬件和軟件兩種類型。硬件故障一般表現為係(xì)統死機、CPU 運行不正常(cháng)、電(diàn)源故障等;軟件故障則主要表(biǎo)現為係統死機、程序出錯等。要想更好地處理 PLC控製係統(tǒng)發生的故障,就必須要做到對 PLC 控製係統出現故(gù)障進行全麵分析和總結(jié)。

2、 PLC 控(kòng)製係統故(gù)障診斷方法

對於PLC 控製係統的硬件部(bù)分,首先要(yào)注意的是電源電壓是否符合要求(qiú)。其(qí)次,在檢查硬件方(fāng)麵(miàn)時,還(hái)需要注意各個模塊是(shì)否存(cún)在供(gòng)電不正常的(de)情況,並在進行故障檢測時要做(zuò)好相應的記錄,以便(biàn)於日後進行分析和解(jiě)決(jué)。在檢查電源電路時,還需要注意(yì)確保電源(yuán)的安全接地。針對軟件方麵出現的故障,主要是(shì)通過對 PLC 控製係統進行編程測試來發現問題。在(zài)進行(háng)測試時,一般可采用數字萬用表或模擬萬用表等工具對 PLC 控製係統的輸入輸出接(jiē)口(kǒu)模塊進行檢測。此外,對於 PLC 控製係統中的輸入輸出模塊出現故障時,還(hái)可以通過對故障進行直接測量來發現故障。

對於數控車床,可根據所發生的故障現象來確定可能存在(zài)的故障點。比如,數控車床在進行加工時出現了卡(kǎ)盤不走(zǒu)車等現象。這時,可先檢查一下機床的位(wèi)置編(biān)碼器是否正常,如果有問題,則可(kě)找出原因,如果沒(méi)有問題,則可能(néng)是控製(zhì)係統出現(xiàn)了故障。對(duì)於數控車床的控(kòng)製係統故障來說,可先進行手動(dòng)操作,看一下數(shù)控(kòng)車床能否正常地運轉。如(rú)果數控車床能夠(gòu)正常運轉的話(huà),說明控製係統沒有(yǒu)問題,如果不能運轉或者無法啟動的話,則(zé)需(xū)要找出故障原因後再進行維修。

3、PLC 控製係統的常見故障及原因分(fèn)析

數控車床故(gù)障現象主要表現為 PLC 控製係(xì)統發(fā)生故障。對 PLC 控製係統(tǒng)發生的故障進行(háng)分析,一般可分為硬件故(gù)障和軟件故障兩種類型。對於硬件故障,主要是指 PLC 控製係統本身出現的問題,其原因通常是由元器件老化、損壞造成的。對於軟件故障,主要是指程序出(chū)現的問題。程序錯誤或程序衝突是導致軟件故障的主要原因,例如,由於軟件設計不當(dāng)造成PLC 控(kòng)製係統出現死機、死(sǐ)循環等現象。在數控車床的實際運行過(guò)程中,可能會(huì)出現一(yī)些影響其正常運行的其他(tā)因素,例如,溫度過高、電機過熱(rè)、機械磨損等(děng)都會對(duì)數控車(chē)床造成影響。另外,在對 PLC 控製係統進行維修時,還可能會由於操作不當或設備原因等造成係統死機、程序錯誤等現象。

3.1 PLC 輸入故障

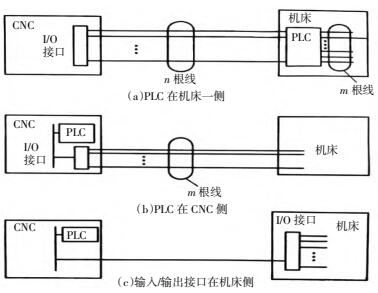

(1)檢查 PLC 輸(shū)入故障時,應首先檢查(chá)輸入信號的可靠性(xìng),其(qí)次(cì)檢查輸入信號的(de)接線是否正確,特別(bié)是數字量輸入(rù)信號(hào)的(de)接線,如圖 1 所示。輸入信號正常,但(dàn)不能進行邏輯運算(suàn)或模擬運算時,則(zé)可能是該功能模塊內部電路或外(wài)部電路出現故障;若輸入信號可以進行邏輯(jí)運算或模擬運算,但輸出值無變化時,則可能是該(gāi)功能模塊出現故障。

圖 1 PLC 在數控機(jī)床中的(de)配置方式

(2)檢查 PLC 輸(shū)出故障時,首先應檢查(chá)輸出繼電器的狀態是否正常。若輸出繼電器無(wú)變化,則可能是該功能模塊內部電路(lù)出現故障;若輸出繼電器有變化,則可能是該功能(néng)模塊外部電路出現故障。

(3)檢查 PLC 輸入(rù)信號是(shì)否與(yǔ)給(gěi)定值相對應。若(ruò)發現給定值不相符時,應先檢查 PLC 與輸入信號之間的(de)連接(jiē)情況,若(ruò)發現 PLC 與輸入信號之間沒有任(rèn)何連接問題,則應檢查 PLC 與外部電路之間的連接情況。

3.2 程序錯誤

程序錯(cuò)誤是指數控車床(chuáng)在控(kòng)製過程中由於設計或製造方麵的原因(yīn)造成了程序(xù)出錯,這也是最常(cháng)見(jiàn)的PLC 故障之一,通常也會由硬件或(huò)軟件問題造成。硬件(jiàn)上的原因有:CPU 內部的程(chéng)序存儲器容量不夠;CPU 內部程序存儲(chǔ)器中有錯誤代碼;CPU 的存儲單元損壞或(huò)數據線(xiàn)接(jiē)觸不良。軟件上的原因有:輸入/輸出(chū)模塊程序錯誤;控製程序(xù)中的錯誤代(dài)碼、控製(zhì)程序中的(de)數據丟失或數據不完整。

在出現程序錯誤時,可先采用軟複位(wèi)功能來清除程序(xù)錯(cuò)誤,再用 PLC 自診斷功能來檢查可能出現問題的(de)地(dì)方。如確定 PLC 上無相(xiàng)應控製元件或(huò)其參數設置錯誤,則(zé)應檢查 PLC 輸入/輸出模塊是否有錯誤代(dài)碼或數據線接觸不良(liáng),同時還應檢查是否有數據線不能正常工作或與其他設備通訊等故障。

在進(jìn)行上述檢查後,若仍無法解決問(wèn)題,則可將PLC 從係統中隔離出來,然後重新進行係統初始化。

3.3 硬(yìng)件故障

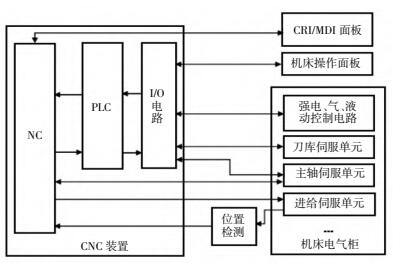

數(shù)控車床內(nèi)裝型 PLC 形式如圖 2 所示,這類故障是由於係統硬件(jiàn)損壞而(ér)引起的,包括係統元(yuán)件損壞、係統電源故障、係統電(diàn)路邏輯(jí)關係(xì)異常等 3 種(zhǒng)情況。

(1)元器(qì)件損壞型故障。處理方法:首(shǒu)先檢查硬件上是否存在短路、斷路、接地等問題,然後逐一進行更換,即(jí)可解決。

圖2 數控車床內裝型 PLC 形式

(2)係統(tǒng)電源故障。處理方法:首先檢查電(diàn)源是否正常,若電源正常,則可根據邏輯關係檢查 I/O 的輸入輸(shū)出端是否有信號產生,若無信號產生,則應(yīng)檢查電源(yuán)電路中的交流(liú)電源輸入端和直流電(diàn)源輸出端是否有電壓產生,若無電壓產生,則應檢查輸入輸出線是否存在短(duǎn)路、斷路或接地問題。然後逐一檢查(chá) PLC的 I/O 點是否存在短路、斷路或接地問題。若無問題,則可進入下一步工作。

(3)電路邏輯關係異(yì)常。電路邏輯關係異常是指(zhǐ)係統在(zài)工作過程中,出現了(le)異常的錯誤現象(xiàng)。這類故障原因(yīn)複雜,出現的幾率較低,但也不能排除。對於這類故障,我們(men)可采(cǎi)用(yòng)如下方法處理:根據(jù)係統發生異常的原因不(bú)同,可(kě)以用萬用表測試各元件的工(gōng)作電(diàn)壓是否正常(cháng),如有異常應(yīng)及時更換元件;對各元件進行測試,判斷其工作電(diàn)壓是否正常;如果確定是某(mǒu)些元件出現問題,可在正常(cháng)情況下(xià)反複測試以找出故障點;如果是某個電(diàn)路邏輯關係(xì)出現異常,應對其進(jìn)行調整或更(gèng)換;若故(gù)障依舊,則說明係統硬件電路上有短路、開路等故(gù)障存在,應根據情況采取相應措施排除故障。

4、數控(kòng)車床 PLC 控製(zhì)係統故障案例分析

在對數控車床進行維修時,我們可以根據其控(kòng)製係統的特點進行。數控車床控製係統的控製(zhì)方式一般分為兩(liǎng)種,分別是集中控製(zhì)和分(fèn)散控製(zhì)。集中控製方式一般(bān)用於具有一定規模的生產企業,而分散控製方(fāng)式則(zé)適用於(yú)中小型企業。我們在維修數(shù)控車床時,要先對其進行初步的檢測,然後再采取相應的措施。這些問題如果不能及時解決,可(kě)能會對數控車床造成很(hěn)大的影響和損失,所以我們要對數控車床出現故障時進行及(jí)時有效地維修,盡量減少(shǎo)其影響和損失。

有一台西門子數(shù)控車床,其控製程序(PLC)在維修(xiū)時發現在開機時無顯示現象。停機後發現該(gāi)機床顯示有:“I/O 錯誤”、“PLC 無效”等字樣,說明機床控製係統(PLC)已損壞。

在開機時,機床顯示有“I/O 錯誤”、“PLC 無效”等字樣,而(ér)機床(chuáng)沒有任何報警。經檢查發現,機(jī)床的 I/O口一直處於(yú)接通狀態,且有許多外部信號在此控製(zhì)下接通(tōng),並(bìng)且這些外部信號一直在變化。經分析認為,這

是 PLC 程序中存在錯誤。該(gāi)機(jī)床的 PLC 程序中存在一個循環條件為“I/O 錯誤”的語句,並且該語句是一個循環語句,即每輸入或輸出一條信息後,便有一個循(xún)環條件來判斷是否執行下一條信息。對於這種循環條件語句,在實際應用中很少出現這種情況,PLC 程序中並沒有對這種情況進行說明,在實際應用中可(kě)能有多種(zhǒng)原因會導致該語句的出現。筆者認(rèn)為(wéi)存在如下問(wèn)題。

4.1 機床 I/O 口與 PLC 之間的接線方(fāng)式

數控機床 I/O 口(kǒu)與 PLC 之間的接線方式主要有三種:並聯(lián)方式、串聯方式、並聯與(yǔ)串聯混合方式。並聯方式(shì)是指(zhǐ) PLC 與(yǔ) I/O 口直(zhí)接連接(jiē),這種連接方式(shì)的優點是 I/O 口(kǒu)的連接非常方便,但它的缺點是當 PLC有故障時,機床不能進行正常操作(zuò);串聯方式是指(zhǐ)PLC 與(yǔ) I/O 口先通過中間繼電器進行連接,再經過中間繼電(diàn)器再與機床(chuáng)的(de) I/O 口(kǒu)連接,這種接線方式的優點是當 PLC 故(gù)障時,機床可以(yǐ)進行正常操作,但其缺點是當機床出現故障時,數控係統無法進行正常操作。並(bìng)聯方式與串聯方式相比,由於 I/O 口的連接非常方便,因此並聯方式比串聯方式更可靠。對於並聯與(yǔ)串聯混合的接線方式來說,當(dāng) PLC 出現(xiàn)故障時,機床可(kě)以直接進行操作。

4.2 機床運行狀態的變化

機床加工工件時,刀具對工件的切削或輔助係統對工件的支撐或夾緊等作(zuò)用使機床運行狀態發(fā)生變化。當出現(xiàn)上述情(qíng)況時,可以通過以下方(fāng)法進行處理:

(1)檢查所使用的 PLC 程序是否有上述(shù)問題;

(2)檢查機床各運動部件(jiàn)是否有異常現象;

(3)檢查 I/O 口是否正常;

(4)檢查各外部信號是否正常,如各種傳感器信號、伺服信號等是否(fǒu)有異常現象;

(5)檢查機床控製係統(tǒng)是否有異常(cháng)現象,如電源、機械(xiè)等(děng)故障(zhàng)。

4.3 機床輸入信(xìn)號的變化

機床(chuáng)的輸入信號由機械和電氣兩部分組成。電氣部分主要(yào)由各種(zhǒng)輸入信號、各種輸出信號(hào)以及(jí)它們之間的公共點構成,這些信號有(yǒu)電壓、電流、熱效應等。在數控機床的設計中,除了要考慮到機床本身的加工能力外,還要考慮(lǜ)到數(shù)控(kòng)係統所能接受的最大輸入信號。在 PLC 程序設計中,對輸入信號的(de)處理通(tōng)常采用變換函數或轉(zhuǎn)換矩陣的方法來實現。

對於輸入信號變化引起的 PLC 程序錯誤,主要表現為:當某(mǒu)一輸入信號發生變化(huà)時,會使輸出端對應的輸出狀態發生變化,從而導致程序中出現“I/O 錯誤”“PLC 無效”等語句。解決此類問題時可以(yǐ)采用以下方法:一是改(gǎi)變機床輸入信(xìn)號(如更換 PLC 型號、輸入(rù)信號類型等);二是修改 PLC 程序。

對 PLC 控製係統(tǒng)進(jìn)行維修時(shí)要注意以下幾點:

(1)對(duì)可編程控製器進行檢查,主要是檢查其輸入/輸出端是否存在短路問題。

(2)檢(jiǎn)查可編程控製器的電(diàn)源電壓是否正常。

(3)在對(duì)可(kě)編程(chéng)控製器進(jìn)行檢測時(shí),要注意檢測其是否存在故障。

(4)在對可編程控(kòng)製器進行檢查時(shí),要注意觀察PLC 的內部接線是否正確(què)。

(5)對可編程控製(zhì)器進行檢測時(shí),要注意檢查其輸入/輸出端子之間的連(lián)線是否正確。

5、結 語

在 PLC 控製係統(tǒng)發生故障時,一定要做到不盲目檢修,要根據控製係統的工作原理以及電氣線路的分布情況,從軟件和硬件(jiàn)兩個方麵,及時(shí)對 PLC 控製係統中出(chū)現的問題進(jìn)行全麵(miàn)分析和總結,然後根據問題出現的(de)原(yuán)因,有針對性地采取科學(xué)的措施來進行處理。數控車(chē)床 PLC 控製(zhì)係統常見故障,通過采取有效(xiào)措施處理 PLC 控製係統中出現的問題後(hòu),就可以減少機床運行過程中產生的故障率(lǜ),有效提高數控車床運(yùn)行效率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多(duō)

行業數(shù)據(jù)

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎(jiào)車(chē))產量數據