增(zēng)減材混合五軸裝備及應(yīng)用技術

2020-8-14 來源:大連三壘科技有限公司(sī) 作者:呂建忠

在金(jīn)屬加(jiā)工領域由物理方式實(shí)現各種形(xíng)狀的製造方法,歸納起(qǐ)來包括等材、減材和增(zēng)材製造技術。等材製造就是具有兩千年曆史的鑄鍛造技術,技術特征為材料受熱(rè)變形獲(huò)得接近最終形狀的零(líng)件。減(jiǎn)材製(zhì)造是有兩百年曆史的機械加(jiā)工技術,特征是去除材料,可獲得精密形狀的零件。增材製造技術融合了信息技(jì)術、數字(zì)製造技術和(hé)材料(liào)科學等學科,通過(guò)增加材(cái)料(liào)的方式獲(huò)得零件。

廣義上的金屬增材製造技術包括直接能量沉積(DED,Direct EnergyDeposition)和粉末床熔融(PBF,Powder Bed Fusion)兩種直(zhí)接(jiē)成型技術,其中的直接能量沉積技術沉積效率高,裝備成本低,適合大型複雜零件的接近最終形狀的直接製造,可以得到冶金結合的致密金屬實(shí)體,適合中大尺寸零件的直接製備、修複和功能梯度(dù)材料的開發(fā)等用途。

本文介紹一款增(zēng)減材混(hún)合(hé)五軸製造裝備及其(qí)應用技術。

1、原理

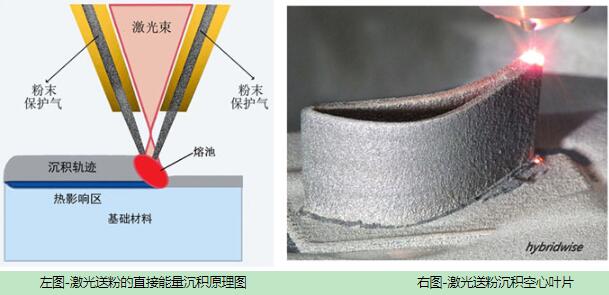

直接能量沉積技術中的能量來源多種多樣,包括激光束、等離子束、電子束(shù)、電弧乃至超聲波等,其中激光束由於具備能量密度高,功率、波長和光束直徑(jìng)可選擇範圍廣,易於與自動化裝備集成(chéng)等優勢,廣泛用於增材(cái)製造領域(見圖1)。

圖 1

激光作為熱源,將粉末或(huò)者絲材熔融,在係統運動機構驅動下形成一個平麵結構(gòu),然後層層堆積,逐步形成(chéng)三維的幾何形狀。

2、裝(zhuāng)備

將直接能量沉(chén)積技術和傳統五軸加工技術融合於一體的混合五軸增材製造技術,不僅很好地發揚各自的(de)優點,還形成了增減混合,邊增邊減的獨特工藝。

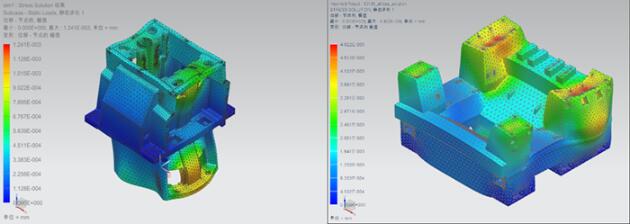

精密的五軸(zhóu)聯動加工中心是整機性能的保障。大連三壘科技有限公司研發的立式五軸聯動加工中心SVW80C-3D是一款增減混(hún)合加工設備,床身、立柱和滑枕等主要部件均采(cǎi)用高強度鑄鐵(tiě),具(jù)有可靠的剛性和吸震性。主要部件結構均經過有限元分析優化,最大限度地保證結構合(hé)理(見圖2)。

圖 2

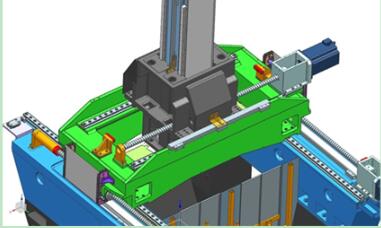

滑枕為四(sì)方向導軌,橫梁部分為“箱(xiāng)中(zhōng)箱”結構,直線軸采用雙絲杠驅(qū)動結構,保證機(jī)床長期運轉的高精度、高剛性和高穩定性(xìng)(見圖3)。

圖3

機床(chuáng)采(cǎi)用高動態響應性的A、C軸搖籃(lán)式(shì)轉(zhuǎn)台,形成了高(gāo)精度五軸聯動立式結構。所有的伺服軸均配有德國海德漢光柵(shān)尺,保證線性(xìng)軸定位精度在8μm,旋轉軸的定位精度在5″以內。

SVW80C-3D具有較大的行程(見圖4),可打印(yìn)工件尺寸可達800mm×440mm;配置(zhì)光纖激光(guāng)器功率2kW,沉積(jī)效率達到300cm3/h以上。

圖4 SVW80C-3D增減材五軸加工中心

3、應用

增減混合(hé)五(wǔ)軸加工中心與傳統(tǒng)的三軸加工中心相比,表現出獨特的優勢。

在減材(cái)方(fāng)麵:五軸聯動(dòng)與三軸係統相比增加了A、C軸的搖籃式(shì)回轉工作台,對工件一次裝夾,可實現全方位、多角度的切削加工,有效改(gǎi)善工件的(de)表麵質量,提高工作效率。

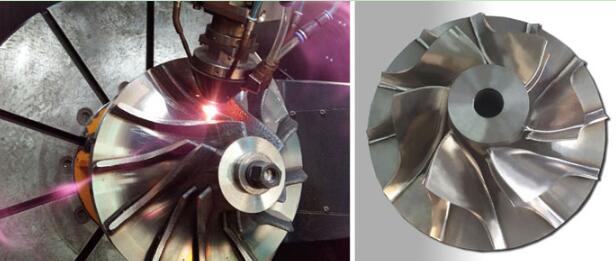

在增材方麵:五軸聯動實現了(le)增材製造從平麵切片向空間曲麵切片(piàn),從(cóng)三軸向(xiàng)五軸增材製造的跨越。五軸“打印”不僅可以任意角度傾斜,最大限度減少輔助支撐,節省大量時間和材料;而且能實現曲麵定向和變姿態擺動(dòng)沉積(jī),為複雜、精密零件(jiàn)如內流道結構(gòu)的製造提供了可能。

增減材混合直接製(zhì)造葉輪零件如圖5所示。

圖5 增減材混合直接製(zhì)造葉輪

增減混合五軸加工中心用途非常廣(guǎng)泛,除了上述混合增材製造以(yǐ)外,還可用(yòng)於零件表麵(miàn)塗層改性、修(xiū)複再製造、材料梯度功能結構(gòu)製造等多(duō)個方麵。

3D打(dǎ)印使用的金屬粉末一般要求純淨度高、球形度好、粒徑分布窄(zhǎi)、氧含量低。目(mù)前,適(shì)用於增(zēng)減混合增材製造的金屬粉末材料主要有:工具鋼、不鏽鋼、鈷鉻合金、鋁合金、鎳(niè)基合金、銅基合(hé)金等。其(qí)中,不鏽鋼作為金屬3D打(dǎ)印經常使用的一類性價(jià)比較高的金屬粉末材料,由於具有耐空氣、蒸汽、水等弱腐蝕介質腐蝕的特性,可以(yǐ)在空(kōng)氣中(zhōng)直接“打印”。而對於較活潑的(de)金(jīn)屬則(zé)須在惰性氣氛保護下進行“打印”。

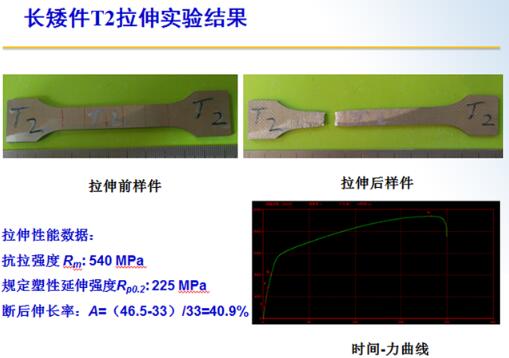

在2016年進行的一項合(hé)作(zuò)研究結果顯示,使用增減(jiǎn)混合五(wǔ)軸(zhóu)聯動加工中心沉積316L不鏽鋼樣件的抗(kàng)拉強度、屈(qū)服強度、塑性均高於鍛造水平。就當時的試驗數據來看,沉積長度方向與高度方向的力學性能基本接近,各項異性不明顯(見圖6)。同時,沉積後的材料成分完全符合316L成分標準

圖6

4、發展

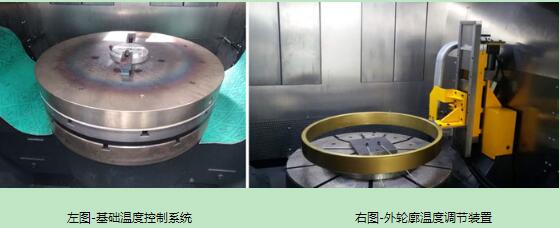

增減混合裝備技術,並非簡單的兩種工藝疊加,而是要(yào)同時(shí)解決異種工藝的協調控製和直接能量沉積技術的固有裝備技術問題。三壘科技在成功(gōng)研發增減材裝(zhuāng)備的基礎上,進行了多方麵的技術探索,立體溫度調控(kòng)技術就是其中之一。所謂(wèi)立體溫度調控,就是熔(róng)池、基礎和兩者之間已成型覆材的溫度監(jiān)視與控製。

基礎溫度調控可以(yǐ)降低裂紋敏感性。試驗(yàn)表(biǎo)明,對零(líng)件或者基板在熔覆前進行預熱和熔覆後的緩冷在線處(chù)理均(jun1)會顯著降低裂紋敏感性。立體的溫度調控可以控製凝固組織形貌。基板預熱溫度越(yuè)低,激光沉(chén)積成形過程中基板與覆材的溫差(chà)越大,使得該方向的(de)溫度梯度越高,則易於形成細長密集(jí)的近(jìn)似(sì)並行(háng)生長的枝晶。基板預熱溫度越高,激光沉積成形過程中基板與覆材的溫差越(yuè)小,使得該方向的溫度梯度越低;而(ér)較慢的散熱過程(chéng)使得凝(níng)固過程相對放緩,枝晶有更多的時間生長(zhǎng),凝固組織容易形成等軸晶。帶(dài)有溫度調控的直接能量沉(chén)積技術,在原(yuán)理上更容易實現單晶合金的增材製備(見圖7)。

圖(tú)7

5、結語

增減(jiǎn)材製造是新(xīn)興的技術,近些年伴隨著增材製造的熱潮而逐漸興起,但直接能量沉(chén)積技術本身的技術成(chéng)熟度不高,尚有大量的基礎(chǔ)科技問題需要攻克。將直接能(néng)量沉積的增(zēng)材(cái)與傳統(tǒng)加工中心結合的增減材混合(hé)技術(shù),尚處於兩種工藝結合的初始階段,有(yǒu)修遠的道路等待科研人員上下求索。

文自:《世界(jiè)製造技術與裝備市場》

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年11月 軸(zhóu)承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選萃(cuì)

| 更多

- 機械(xiè)加工過程(chéng)圖示

- 判斷一台加工中心(xīn)精(jīng)度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行(háng)業最新自殺(shā)性營銷(xiāo),害人害己!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的騰飛(fēi),要從機床

- 一文搞懂(dǒng)數控車床(chuáng)加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別