有(yǒu)效控製薄壁鋁合金細長軸加工變形的方法分析

2020-2-11 來源:天津(jīn)機電職業技術學院 北華航天工業學院 作者:張文健 楊嵩

摘要: 針對薄壁鋁合金細長軸零件在加工過程中(zhōng)容易發生變形的特點(diǎn),闡述了引起(qǐ)加(jiā)工變形的原因,並通過改變相應加(jiā)工工藝等措施來控製加工變形,從而保證了工件的尺寸與形位公差(chà)以及表麵(miàn)粗糙度要求,關鍵步驟選用雙頂尖裝夾以及增加輔(fǔ)助虎鉗頂夾的加工工藝,在生(shēng)產(chǎn)實踐(jiàn)中具有指導意義。

關(guān)鍵詞: 細長軸; 薄壁; 鋁合金; 加工變形

1、 引言

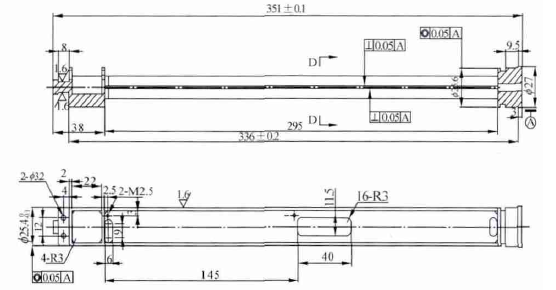

根(gēn)據(jù)生產要求,需將(jiāng)毛坯直徑 30mm、長度360mm 的 LY12CZ 鋁合金加工成圖 1 所示的(de)細長軸類(lèi)零件。要求細長軸兩端外圓與其中心軸線的同軸度要求為 0. 05mm,中間兩個凹槽底麵與其軸線的垂直 度 要 求 為 0. 05mm,兩端外圓尺寸精度為25. 40- 0. 1,整個工(gōng)件的形狀位置公(gōng)差與尺寸公差要求都(dōu)很高。

圖1 零件主俯視圖

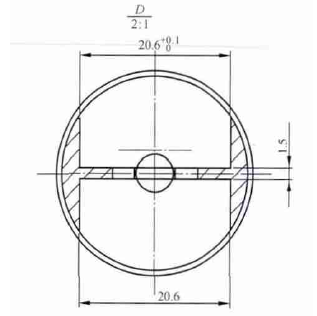

圖 2 為零件 D 向視圖(tú)。由圖可知,零件中間部分加工完成後(hòu)的厚度僅剩 1. 5mm,在加(jiā)工中極易出(chū)現加工振動變形,影響加工質量,嚴重時會使工件報廢,因(yīn)此,在加工過程中如何防止加(jiā)工變(biàn)形是首要要考慮的問題。

圖2 零件 D 向視圖

2、 改進工藝流程

2. 1 原有加工工藝分析

原有加工工藝流程: 粗、精車外圓(yuán)→粗、精(jīng)銑(xǐ)細長軸各個加工部位→鑽端麵孔(kǒng)→攻(gōng)端麵 M5 螺紋。按照該加工(gōng)工藝加工完畢後,發現(xiàn)工件發生嚴重彎(wān)曲變形,變形量達到(dào) 3 - 5mm,變形部位發生在工件的中心(xīn)位置,向銑完一端的(de)凹槽方向彎曲,與原圖形位公差要求嚴重不符,工件報廢。

通過分析發現,造成加工彎曲(qǔ)變形(xíng)的主要原因是粗車加工(gōng)完(wán)成(chéng)後直接精車,此時工件的(de)加工變形不明顯,繼而進行粗銑(xǐ)與精(jīng)銑的加工,由於粗(cū)銑加工完一端凹槽(cáo)旋轉 180°加工(gōng)第二(èr)個凹槽時,工件中部凹槽的部分由於單方向受力不均勻,工件(jiàn)必然會向強度薄弱的一方(fāng)( 已(yǐ)加工完方向) 彎(wān)曲變(biàn)形,造成工件報廢,出現該現象也與刀具角度、裝夾方(fāng)式(shì)、鋁合金特(tè)性、冷卻(què)是否充足等因素有關。

2. 2 改進(jìn)的加工工藝

為了有效控製加工變形,保(bǎo)證工件的尺寸公差與形狀(zhuàng)位置公(gōng)差,需要改進加工工藝。改進的(de)加工工藝如下:

①粗(cū)車(chē): 兩端(duān)打中心孔,通過一夾一頂的方法車端麵,外圓車至 27. 3 ± 0. 1、長度(dù) 351. 5mm,需要注意的是兩端中心孔(kǒng)( 頂尖(jiān)孔) 要小;

②粗(cū)銑: 在加工中心上通過分度頭一夾一頂的方法銑兩側 295 × 20. 6 兩槽,各槽單邊為精銑加工留 0. 3mm 餘(yú)量。注意旋轉 180°加工第二個凹槽時工件中部要增加輔助虎鉗頂夾的(de)裝夾工藝,以保證工(gōng)件的(de)形狀與位(wèi)置公差要求;

③時效(xiào)處理: 精車(chē)加工前,把工件重新加熱到180 ± 5℃ ,保溫(wēn) 4 小時,然後隨爐冷卻,使得經過時效處理後強度與硬度顯(xiǎn)著提高,而塑性則有所下降,提(tí)高切(qiē)削加工性能,為下一步精加工工序時(shí)保證加工尺寸精(jīng)度與形位公差打下良好基礎。

④精車: 為使工件在靜(jìng)止狀態下也能保證形位公差,采用雙頂尖(jiān)方式(shì)裝夾工件,精車外圓尺寸270- 0. 1到尺寸,精(jīng)車兩端(duān)麵(miàn),保證兩端麵相對於軸線的垂直度要求控製在 0. 05mm 以內,右端保留中心(xīn)孔,M5 暫不加工,通過開(kāi)口套裝夾工件外圓,找正工件外圓鑽 M5 底(dǐ)孔,倒角 1 × 45°。

⑤精銑: 在加工中(zhōng)心上通過分度頭一夾一頂的方法銑 295 × 20. 6 兩槽到尺寸,注(zhù)意控製兩個凹槽底麵與其軸線的垂(chuí)直度要求為 0. 05mm; 同時為了避免在加工第二個凹槽時向第(dì)一個凹槽方向的加工變形,中間采(cǎi)用虎鉗夾持的方法來保證工件的剛性,從而有效控製工件的尺(chǐ)寸與形(xíng)位(wèi)工(gōng)差要求。

3 、加工工藝關鍵步驟

( 1) 雙頂尖裝(zhuāng)夾精車細長軸外圓(yuán)

由於原有加(jiā)工工藝難以保證工件尺寸與形位公差要求,所以需要改變加工工藝,將精車工(gōng)序放置在(zài)粗銑加工工(gōng)序後,將粗銑加(jiā)工完後的變形在精車(chē)工(gōng)序(xù)內消除。另外,在精車加工(gōng)前增加了熱處理加工工(gōng)藝(yì),就會將粗車(chē)、粗銑加工造成的加工彎曲變形在時效熱處(chù)理階段進行消除,釋放內應力,工件內部組織強化,強度與硬度顯著提高(gāo),為精車、精銑打下良好基礎。區別於粗車時一夾(jiá)一頂的裝夾加工(gōng)工藝,在精車(chē)時采用了雙頂尖裝夾的加工(gōng)工藝。零件在粗車、粗銑(xǐ)後由於受力變形(xíng)會造成工件在靜止狀態下有一(yī)個較大的彎曲,所以在精車階段的主(zhǔ)要任務是將粗車、粗銑造成的加工變形控製在合格的公差範圍內。采用(yòng)雙頂尖裝夾(jiá)工件(jiàn)時,車床頂尖是一(yī)個與車床主軸同心的圓錐,分為前頂心和後頂心。後頂心裝在車床尾部,使用時將其頂在被加工件的旋轉軸心上,起到穩定工(gōng)件旋轉軸心的作用,前頂心裝(zhuāng)在車床主軸上或用三爪自定心卡盤夾持,使用時將其頂在(zài)被加工件的旋轉軸心上,起到帶(dài)動工件旋轉和穩定工(gōng)件旋轉軸心的作用。

使用(yòng)雙頂尖加工時,由於頂心和工件的接觸麵小,傳動力矩短,所以不太適合用(yòng)於直徑較大的工件或進刀(dāo)量大的場合,但由於頂心夾持時具有自動對準工件旋轉軸心的作用,所以適用於(yú)需要多次重複裝卸的加工工件。

刀具角度的選擇也很關鍵,實踐證明,合理的車刀角度為前角 γ0= 18°- 20°,後角 α0= 20°- 24°,主偏角 κr= 90°- 95°,副偏角 φr= 10°- 12°,刃傾角(jiǎo) λs= 15°- 20°。此外,采用雙頂尖裝夾,頂尖(jiān)不(bú)能頂(dǐng)得太緊或太鬆(sōng),車削過程中需隨(suí)時(shí)注意並及時調整。車削加工前,床鞍(ān)應左右(yòu)移(yí)動全行程,觀察有無碰撞現象(xiàng)。

( 2) 利用(yòng)分度頭(tóu)在加工中心上(shàng)進行精銑加工(gōng)

精銑加工前(qián)要在加工(gōng)中心上對(duì)分度頭進行找正,確保分度頭在機床上自身的位置精度。分度頭找正的步驟為: ①分度(dù)頭的主軸軸向在數控銑(xǐ)床上確保與機床工作台 X 向平行,用杠(gàng)杆百(bǎi)分表檢驗驗棒根部的圓跳動,使之在 0. 03mm 以內; ②檢驗驗棒端部圓跳動,通過調整達(dá)到 0. 03mm 以內; ③檢驗驗棒的上母線,通過切高(gāo)點的方法(fǎ),調整分度頭是(shì)否仰頭或俯頭,保證分度頭的軸向與數控銑(xǐ)床 X 向平行; ④檢驗驗棒的側(cè)母線,確定(dìng)分度頭與機床(chuáng)工作台X 向平行。驗棒找正後,將細(xì)長軸零件裝夾在分度頭上,通過一夾一頂的方式進行 295 × 20. 6 兩槽的精銑加工。

( 3) 利用平口鉗夾(jiá)持中間部位進行反向精銑加工

通過實例驗證,鋁合金薄壁細長軸在沒有夾具頂卡的(de)情況(kuàng)下加工完第一麵後還勉強(qiáng)可以進行加工,旋轉 180°後加工(gōng)第二麵時由於工件受力變形,刀具與工件接(jiē)觸處發出巨大的響聲及顫動,會出現銑刀崩刃、工件撅起(qǐ)等嚴重後果,此時工件不能正常加(jiā)工。因(yīn)此需要改進加工工藝,采取措(cuò)施為通過(guò)采用平口鉗裝夾薄壁細長軸零件的中間部(bù)分(fèn)( 見圖 3)增加對工件的夾持力,提高細長軸自身剛度,防止切削振動,保(bǎo)證工件的順利加工。

圖 3 平口鉗頂夾中(zhōng)間部位加工薄壁零件

采用(yòng)平口鉗夾(jiá)持細(xì)長軸中(zhōng)間部位的裝夾(jiá)工藝(yì)時(shí)需要注意,采用壓表法將虎(hǔ)鉗的固定鉗口與細長軸(zhóu)輕輕貼合,通過 0. 02mm 塞尺控製好細長軸與固定鉗口的縫隙,在裝夾過程中既(jì)要保證(zhèng)虎鉗裝夾不(bú)能(néng)過定位,細長軸又能轉動自如,工件的彎曲(qǔ)變形被控製在很小範(fàn)圍內,有效保證了(le)細長軸的定位精度。

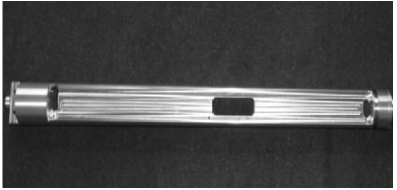

應(yīng)注(zhù)意(yì)在旋(xuán)轉細長軸時,必須(xū)將細長軸與固定虎(hǔ)鉗之間(jiān)的切屑清除幹淨,防止工件外表夾屑或者切屑劃(huá)傷細長軸的外加工表麵,影響細長軸表麵粗糙度(dù)精度要求(qiú)。最終(zhōng)加工完的零件見圖 4。

圖 4 薄(báo)壁(bì)細長軸零件加工效果

4 、結語

針對細長軸薄壁鋁合金零件難加工以及容易發生加工變形的特點,詳(xiáng)細闡(chǎn)述了具體加工工藝步驟以(yǐ)及選用合適的裝夾工藝來保證(zhèng)其尺寸與形狀位置(zhì)公差以及表麵粗糙(cāo)度要求,關鍵步驟采用(yòng)雙頂尖裝夾與虎鉗頂夾的輔助裝夾加工工(gōng)藝(yì),改變了細長軸在銑削(xuē)加工(gōng)過程中的固有共振頻率,解決了剛性差問題,大大提高了細長軸的(de)整體機械切削加工性能,這種加工方法在生產實(shí)踐(jiàn)中具有實踐指導意義。

投稿箱:

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行(háng)業數據(jù)

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分(fèn)地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

博文選萃

| 更多