分層厚度對微細電火花銑(xǐ)削加工模具及熱壓製品表麵粗糙度的影響

2017-1-6 來源: 大連理工大學機械工程學院 作者:項得勝,王會,李劍中(zhōng),虞慧嵐,餘(yú)祖元

摘要:分層厚度直接影響微細電火花銑削加工的加工效率及表麵粗糙度。為了合理(lǐ)規劃微細電火花(huā)銑削加工的分(fèn)層厚度,提高加(jiā)工效率,研究了分層厚度(dù)對微細電火花(huā)加工的模具型腔(qiāng)及相應熱壓成形製品(pǐn)表麵粗糙度的(de)影響, 同時(shí)分析了熱壓成形製品表麵與微模具型腔表麵之間的關係,以及熱壓前、後微模具型腔(qiāng)表麵輪廓的(de)變化。結果表明:當電極軌跡重疊率一定時,模具型腔底麵的表(biǎo)麵(miàn)粗糙度值隨著分層厚度的增加而增大; 分層厚度對型(xíng)腔側(cè)壁表麵粗糙度無明顯影響;熱壓製品表麵輪(lún)廓算術平均偏差小於模具型腔表麵輪廓算術平均偏差;熱壓後的模具表(biǎo)麵輪廓發生了變化,表麵粗糙度值Ra 和峰高Rpk 減小,峰穀Rvk 增大。

關(guān)鍵詞:微細電(diàn)火花加工;微模具;熱壓成形;表麵粗糙度

隨著微機械電子(zǐ)係統的發展,微小製件得到了廣泛的應用[1-2]。微注塑及(jí)微熱壓作為聚合物微塑成形技術,因其製品精度好,成形效率高,使其在電子、航空航天、生物科技及精密儀器等領(lǐng)域得到廣泛應用[3]。微熱壓成形因聚合物(wù)流動少,能有效地避免內部應(yīng)力,被應用於成形更精巧的結構[4]。聚合物微熱壓成形(xíng)是在合適的溫度、壓力下,模具的微小結構複(fù)製到聚(jù)合物基板的(de)一種工藝。

微模具的加工成為微塑成形的關鍵,因模具結構微小,尺寸精度及表麵質量要求高,傳統的製造方(fāng)法(fǎ)已不能滿(mǎn)足要求。因此,LIGA 技術、微銑削加工技術(shù)、微細電化學加工技術、微細電火花加工技術等先進製造工藝被應用於微模具的加工領域(yù)[5]。由於(yú)電(diàn)火花加工是非接觸式加工,工具與工件間無宏觀(guān)作用力,所以利用簡單截麵的柱狀電極(jí),采用微細電火花逐層銑削的加工方式,能在任何導體及半(bàn)導體材(cái)料上加工出任意複雜的三(sān)維結構[6]。

分層厚度(dù)是微細電火花銑削加(jiā)工中的重要參數,既影響加工過程中的工具損耗,也直(zhí)接影(yǐng)響(xiǎng)三維結構加(jiā)工的效率(lǜ),層厚越大,加工效率越(yuè)高。微細電火(huǒ)花加工的模具型腔表麵比光刻工藝加工的更粗糙;此外,聚合物材(cái)料的性質使熱(rè)壓製品表(biǎo)麵輪廓與微細電火花加工的模具型腔表麵(miàn)並非完全複製的關係。因此,微細電(diàn)火花銑削加工的模具型腔表麵粗糙度與熱壓製品表麵粗糙度之間的關係,以及分層厚度對兩者表麵質量的影響值得研究,以達到合理規劃分層層厚、提高加(jiā)工效率的目的。本(běn)文采用微細電火花銑削加工工(gōng)藝,在放電參數(shù)、電極軌跡重疊率一定的情況下,加工不同分層層厚的模具型腔。實(shí)驗選取PMMA(聚甲基丙烯酸甲酯)作為熱壓成形材料,以Ra、Rpk、Rvk 作為表麵質量的評(píng)定參數,研究了製品與(yǔ)模具表麵輪廓的關係,以及分層厚度對模具側壁、底麵(miàn)及製品相應表麵的影響。

1.實驗(yàn)裝置

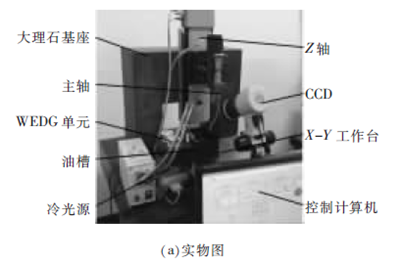

微模具型腔(qiāng)加工設備為自製(zhì)立式微細電火花加工機床(圖1),其X、Y、Z 3 個移(yí)動平台的最小分辨率均為0.1 μm,單向重複定位精度為1 μm,最大行程(chéng)為204 mm。旋轉主軸徑(jìng)向跳動在1 μm 以內,最大轉速為40 000 r/min。

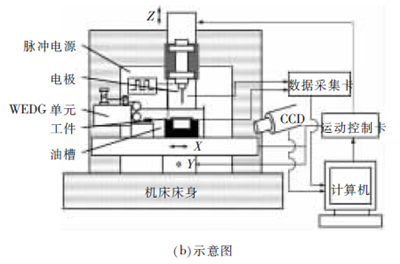

本文所涉及的熱壓成形試驗均在圖2 所示的熱壓成形機上完成(chéng),該熱壓成形機是大連理工大學微係統研究中心自行研製而成。其上下熱壓采用獨立的溫度控製,控製精度為±1 ℃;壓力通過傳(chuán)感器進行反饋(kuì)控製,控製精度為±40 N;控製係(xì)統的軟件采用麵向對象的程序設計方法設(shè)計,可實現手動操作及全自動運行,均滿足(zú)實驗要求。

2.實驗方法及過程(chéng)

2.1 模具型腔的設計

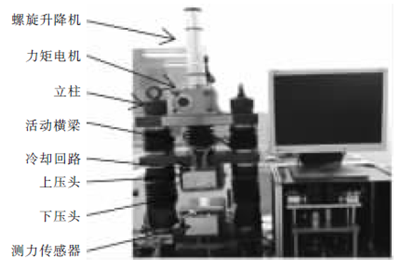

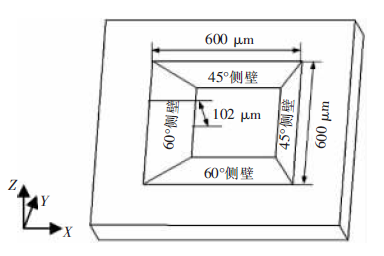

本試驗設計的模具結構(gòu)見圖3。三維型腔的(de)設計尺寸為600 μm×600 μm×102 μm,其側壁分別有60°、45°的傾角。具有傾角的側壁結構一方麵有利於熱壓製品的脫模,降(jiàng)低製品次品率;另(lìng)一方麵,可得到不同分(fèn)層厚度條(tiáo)件下,側壁台階形誤差的大小及對側壁表麵質量的影(yǐng)響。

2.2 模具型腔的加工

微細電火花銑削加(jiā)工(gōng)中, 選取的層厚不(bú)同,模(mó)具型腔的表(biǎo)麵(miàn)形貌也(yě)會不同,其(qí)對熱壓製品表麵輪

圖1 微細電火花加工裝置

圖2 熱壓成形機

圖3 模具三維(wéi)模型(xíng)

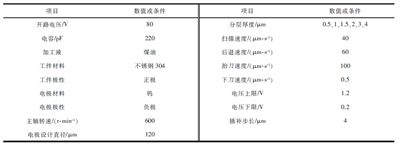

廓特征的影響值得研究。因此,在相同的工藝參數下,選擇了不同層厚來加工模具型腔,分層厚度分別為0.5、1、1.5、2、3、4 μm。微細電火花銑削加(jiā)工時的(de)工藝參數(如開路時的掃描速度、短路的後退速(sù)度、短(duǎn)路電壓、開路電壓及插補步長等(děng))見表1。

表1 微細電火花銑削加工條件

2.3 熱壓(yā)成形

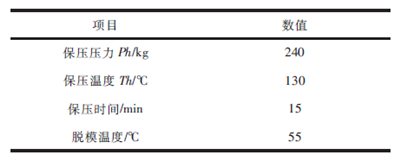

熱壓成(chéng)形的主要工藝參數有:保壓壓力、保壓時間、保壓溫度、脫模溫度,這些參數直接(jiē)影響熱壓製品的成形質量。本試驗的熱壓成(chéng)形參數見(jiàn)表2。

表2 熱壓成(chéng)形參數

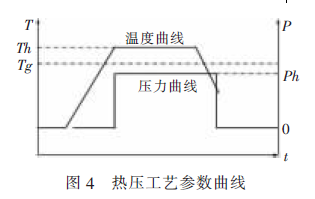

熱壓過程中溫度、壓力隨時間的變化曲線見圖4。熱壓成形法製作聚合物微器件的工藝過(guò)程為:

(1)將模具及聚合物板材加熱到玻璃化轉變溫度Tg 以上。

(2)在保壓溫度Th 下,加壓Ph 並保持一定的時間,使聚(jù)合物充滿模具型腔。

(3)在加(jiā)壓的條件下(xià),將模具和聚(jù)合物製品冷卻到脫模溫度(玻璃化轉變溫度Tg 之下)脫模。壓印力一直保(bǎo)持到(dào)脫模時釋放,是為了避免(miǎn)過早(zǎo)地釋放熱壓壓力(lì)造(zào)成熱壓製品的回彈及(jí)變(biàn)形。

3 實(shí)驗結果

3.1 模具型腔(qiāng)的加工結果

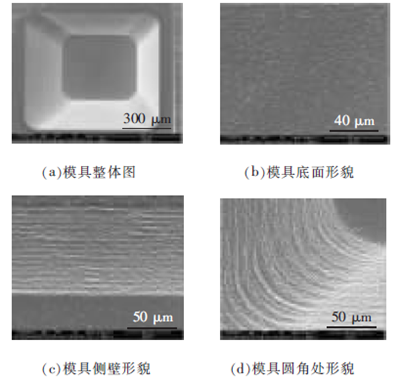

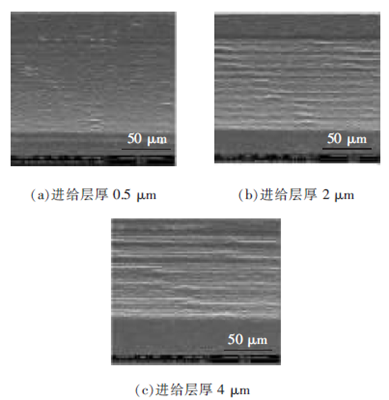

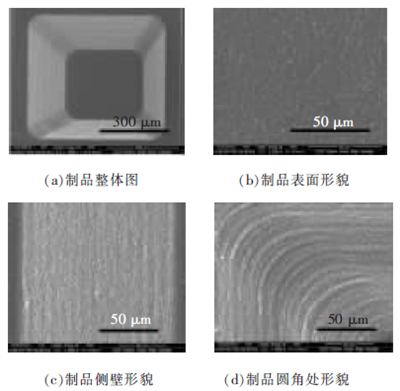

加工後的(de)模具型腔(qiāng)SEM 掃描電鏡(jìng)照(zhào)片見圖5。由於采(cǎi)用(yòng)分層銑削的(de)原因,在加(jiā)工側壁輪廓表麵不可避免地存在微小的台階形(xíng)誤差, 分層層(céng)厚越大,台階形誤差越大(dà)(圖6)。

圖5 模具型腔的SEM 圖

圖6 不同分層厚度(dù)下的模具側壁形貌

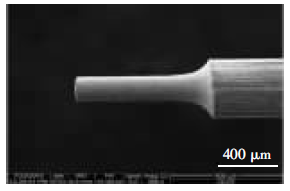

加工模具型腔後的工具電極見圖(tú)7。可看出,基於微細電火花層層銑削原理加工後的電極端部保持不變,無明顯損耗(hào)圓角。

圖7 微模具加工所用刀具

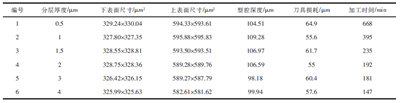

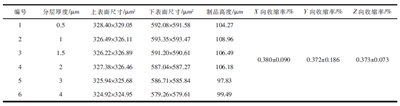

利用(yòng)精密(mì)測量顯微鏡對模具進行測量,模(mó)具型(xíng)腔(qiāng)的尺寸見表3。可見,隨著分層厚度的增大,加工時間減少,效率提高。

3.2 製品成形(xíng)結果

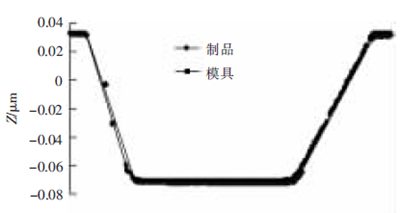

在表2 所示的熱壓參數下進行(háng)了5 組(zǔ)熱壓成(chéng)形試驗,選取其中一組表麵質量較好、無明顯缺陷的熱壓製品進行三維輪廓的測量。利用測(cè)量軟件輸出模具及製(zhì)品對(duì)應區域的輪廓曲(qǔ)線,並在同一坐標下繪製兩者的輪廓線。模具型腔側壁(bì)與製品側壁的(de)擬合圖見圖8, 可見製品輪廓線與模(mó)具(jù)輪廓線(xiàn)基(jī)本重合,很(hěn)好(hǎo)地複製了模具尺寸(cùn)形貌。

表3 模具尺寸(cùn)數據

圖8 模具與熱壓製品輪廓擬合圖

熱壓製品的SEM 圖片見圖(tú)9。可(kě)以證明,在(zài)表2所示的熱壓參數下,製品表麵輪廓複製良好。此外,從圖9 還可發現,製品底麵微觀輪廓複製了電(diàn)火花加工產生的(de)放電凹坑,其側壁輪廓也(yě)清晰地複製(zhì)了微細電火花銑削產生的台階形誤差。

每個模具的熱壓製品各選3 個進行(háng)尺寸測量,並統(tǒng)計X、Y、Z 所有尺寸上(shàng)的收縮率,求得各向收縮率的均值及(jí)上下偏差,結(jié)果見表4。可見,X、Y、Z 向的收縮率均值分別(bié)為0.380 %、0.372 %、0.373 %,由此可得熱壓製品各向收(shōu)縮率一(yī)致,這與注塑成形塑料製品(pǐn)的收縮率(lǜ)存在各向異性(xìng)[7-8]有明顯區別。

3.3 熱壓製(zhì)品與模具(jù)型(xíng)腔表麵關係分析

3.3.1 表麵粗糙度評定參數選取

通常評價(jià)表麵質(zhì)量的標準大都采用輪廓算術平均偏差Ra,但其對表麵微觀幾何形狀的描(miáo)述(shù)是不夠完善的, 表麵微(wēi)觀輪廓的很多信息會被平均掉。

圖9 製品SEM 圖

因此,為(wéi)了盡可能準確(què)地表征模(mó)具及製(zhì)品表麵(miàn)輪廓的信息,本文引入表麵粗糙度參數Ra、Rpk、Rvk[9]來表征熱壓前、後模具及製品的表麵輪廓信息。

3.3.2 製品與(yǔ)模具底麵表麵輪廓分析

利用白(bái)光幹涉儀對模具(jù)熱壓前、後及熱壓製品進行三維輪廓掃描,得到(dào)其三維點雲數據(jù)。由圖10可知,製品表麵微觀輪廓與模具表麵微觀(guān)輪廓存在共(gòng)軛關係。利用專(zhuān)業軟件對得到的(de)點雲數據進行分析,測得模具及製品(pǐn)表麵粗糙度數據,並進行對比分析。

表4 製品尺寸及各向收縮率

圖10 模具及熱壓製品表麵測量結果

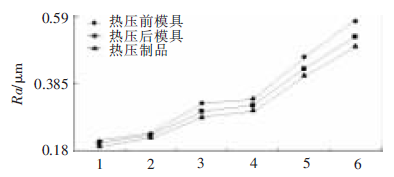

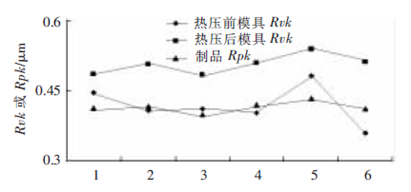

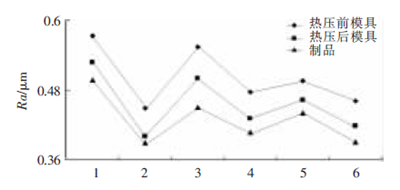

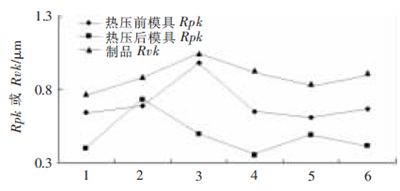

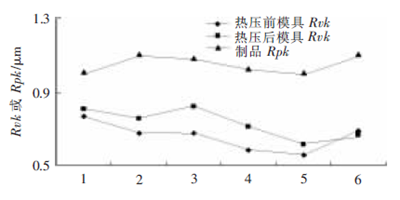

從熱壓製品中選(xuǎn)出表(biǎo)麵完整、無明顯缺(quē)陷的一(yī)組進行底麵表麵輪廓對比分析。利用專業測(cè)量軟件對白光幹涉儀獲取的(de)熱壓前、後模具及熱壓製(zhì)品(pǐn)表麵輪(lún)廓三維點(diǎn)雲(yún)數據進行測量, 每個麵各測量(liàng)5次, 得到各個表麵粗糙度參(cān)數Ra、Rpk、Rvk 的均值及上、下偏差。采用折線圖的形式直觀地將熱壓(yā)前、後模具表麵(miàn)微觀輪廓與熱壓製品表(biǎo)麵輪(lún)廓進行對比(圖11~圖13),其中,橫坐標編號1~6 分別對應表3、表4 所示的編號1~6。

圖11 輪廓算術平均偏差Ra 對比

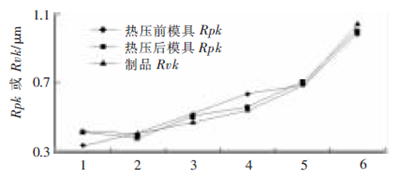

圖12 表麵輪廓Rvk、Rpk 對(duì)比

圖13 表麵輪廓Rpk、Rvk 對比

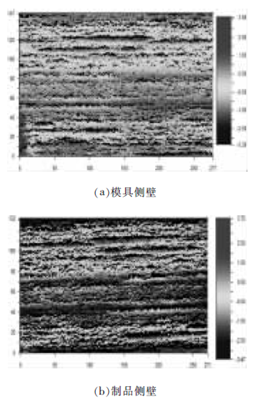

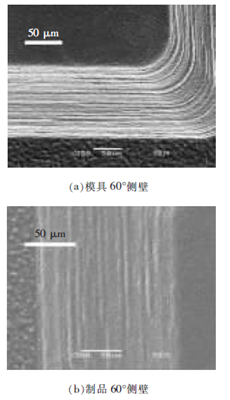

3.3.3 模具及(jí)製品側壁表麵(miàn)輪廓分析

對模具60°的(de)側壁及熱壓製品相應表麵進行了(le)表麵輪廓(kuò)的測量。圖14 是采用三維輪廓測量儀得到的結果,圖15 是模(mó)具及製品對應側壁的SEM 圖。可得製品側壁表麵輪廓與模具側壁表麵輪廓也存在著共軛的關係。

由於製品側壁表麵質(zhì)量受脫模影(yǐng)響(xiǎng)較大,因此每個模具的熱壓製品各選3 件進行60°側壁表麵輪廓的測量。采用專業(yè)測量(liàng)軟件(jiàn)對每個製品(pǐn)的數據分別進行(háng)5 次測量,獲(huò)得每個製品表麵(miàn)粗糙度參數的均值。然後,對每個模具的3 件製品的表麵粗糙度參數均值進行數(shù)據處理,得到各個模具對應製品側壁粗糙度參數的均值及上、下偏差。

熱壓前、後(hòu)模具60°側壁及製品相應表麵輪廓算術平均偏差Ra 對(duì)比見圖16。熱壓前、後模具60°側(cè)壁表麵(miàn)Rpk 值及製品相應表麵Rvk 值對比見圖17。熱壓前、後模具60°側壁表麵Rvk 值及製品相應(yīng)表麵Rpk 值對(duì)比見圖18。圖16~圖18 中的橫坐(zuò)標(biāo)編號1~6 分別對應表3、表4 所示的編(biān)號1~6。

圖14 模具與製品側壁輪廓測量(liàng)

圖15 型腔與製品(pǐn)側壁SEM 圖

圖16 側壁表麵輪廓算術(shù)平均偏差(chà)Ra 對比

圖17 熱壓前後(hòu)模具(jù)側壁表麵輪廓Rpk 對比

圖18 熱(rè)壓前(qián)後模具側壁表麵輪廓Rvk 對比

4 結果(guǒ)分析

4.1 分層厚度對模具底麵(miàn)及製品相應表麵輪廓的影響

由模(mó)具與熱壓製品的底麵輪廓算術平均偏差(chà)Ra 對比(bǐ)(圖11)可知,隨著微細電火花銑削中(zhōng)分層厚度的增大,模具表麵粗糙度(dù)Ra 值也增大。這是因為在分層去除微細電火花銑削加工中(zhōng),兩條相鄰的電極運(yùn)動軌(guǐ)跡之間存在切削痕跡(即刀痕,在Z 軸方向),當電極軌跡重疊率一定時,隨著分(fèn)層厚度的增加,刀痕殘留高度也隨之增加。在微細電火花銑削加工中,分層(céng)厚度的增加使(shǐ)加(jiā)工中短路、拉弧(hú)的現象增多,加工不穩定;分層厚度減小後,表麵的(de)掃(sǎo)描更均(jun1)勻(yún), 放電(diàn)凹坑的相互重疊使表麵粗糙度Ra值減小。

在熱(rè)壓過程中,模具(jù)表麵和熱(rè)壓製品間存在著接觸。一方麵,模具表麵輪廓會(huì)複製到熱壓製品表麵;另一方(fāng)麵,會使模具表(biǎo)麵(miàn)輪廓(kuò)形貌改變。熱壓後模具底麵的峰穀(gǔ)參數Rvk 較熱壓前(qián)增大,這是因為電火花加工表麵由於受到瞬時高溫作用並迅速(sù)冷卻而產生殘餘拉應力,往往出(chū)現顯微裂紋,其耐疲勞(láo)性能較低。由於在熱壓中PMMA 與模具表麵存在(zài)力的作用及摩擦[10-11],而使模具表麵顯微裂紋擴展,表現為Rvk 增大。熱壓後模具底麵表麵輪廓算(suàn)術(shù)平均偏差Ra 及峰高參數Rpk 有減小(xiǎo)的趨勢, 這(zhè)與熱壓過程(chéng)中PMMA 與模(mó)具表麵的摩擦(cā)及相互作用力有關。

熱壓製品與模具表麵輪廓存在共(gòng)軛(è)關係(xì),熱壓製品的表麵粗糙度Rpk 與(yǔ)模具表(biǎo)麵粗糙度Rvk 對應,熱壓製品的表麵粗糙度Rvk 與模(mó)具表麵粗糙(cāo)度Rpk 對應(圖12、圖13)。由於PMMA 的收縮及回(huí)彈特(tè)性, 熱壓製品的(de)表麵Ra 值較熱壓前後模具表(biǎo)麵都(dōu)減小;熱壓製(zhì)品表麵Rpk 比熱壓後模具表麵Rvk小(xiǎo),兩者變(biàn)化(huà)的走勢相同;製品表麵(miàn)Rvk 的變化(huà)趨勢也與熱壓後模具表(biǎo)麵Rpk 的(de)變化趨勢相同。

4.2 分層厚度對模具及製品側壁表麵輪廓(kuò)的影響

由圖16~圖18 可看出,分層厚度的(de)大小對模具側壁表麵粗糙度Ra、Rpk、Rvk 無明顯影響(xiǎng)。熱壓後模具側壁表麵輪廓發生變化,其中,Ra、Rpk 有減小(xiǎo)的趨勢,Rvk 有增(zēng)大的趨勢。這是因為在熱壓成形過程中(zhōng),PMMA 與模具側壁表麵作相對運動時, 由摩擦導致模具表麵微凸(tū)峰磨損,表麵輪廓發生(shēng)變化。熱壓製品側壁表麵與模具側壁(bì)表麵存在著複製(zhì)的關係, 且兩者側壁表麵粗糙度的變化趨勢相同。由於PMMA 的收縮、回彈特性及(jí)脫模(mó)過程中存在(zài)的摩擦力, 導致熱壓製品側壁表麵粗糙度Ra 值較模具側壁小。在製品脫模(mó)的過程(chéng)中,製品側壁與模具側壁的(de)摩擦力大,作用時間長;此外,脫模方向輕微的偏斜會導致摩擦力迅速增大,使製品側壁局部出現破裂。因此,熱壓(yā)製品側壁峰高參數Rpk、峰穀參(cān)數Rvk 較熱壓後模具側壁Rvk、Rpk 要大。

5 結論(lùn)

本文通過實驗研究了微細電火花三維銑削加工中,分層厚度(dù)對模具型腔側壁、底麵的表麵質(zhì)量的(de)影響,並分析了熱壓成形中,模具表麵輪(lún)廓的變化及製品與模(mó)具(jù)型腔的複製關係,得到以(yǐ)下結(jié)論:

(1)在放(fàng)電(diàn)參數與電極軌跡重疊率(lǜ)一定時,隨著分層厚(hòu)度的增加,模具型腔底麵表(biǎo)麵粗糙度值也增大。在分層(céng)厚度較大時,應當增加刀(dāo)具軌跡重疊率,以使底麵輪廓掃描得(dé)更均勻。

(2)分層厚度對模具側(cè)壁表麵粗糙度Ra、Rpk、Rvk 沒有明顯影響。在對側壁台階形誤差無嚴格要求的情況下, 適當地增大分層厚度可提高加工(gōng)效率,且不會改變(biàn)製品側壁表麵粗糙度大小。

(3)熱壓前、後,模具底麵及側壁(bì)表麵輪廓發生變化, 表現在表麵(miàn)粗糙度參數值Ra、Rpk 減小及(jí)Rvk 增大。

(4)熱壓製品的(de)表麵輪廓與模具表麵輪廓存在著複製的關係,但又有不同。熱壓製品底麵表麵粗糙度值Ra、Rpk、Rvk 較熱壓後模具底麵粗糙度值Ra、Rvk、Rpk 小;製(zhì)品側壁表麵粗糙度(dù)值(zhí)Ra 較模具側(cè)壁粗糙度值Ra 小(xiǎo), 而製品側壁表麵粗(cū)糙度值Rpk、Rvk 則大於模具側壁粗糙度值Rvk、Rpk。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量(liàng)數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分(fèn)地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能(néng)源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷(duàn)一台加(jiā)工(gōng)中心精度的幾種(zhǒng)辦法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多(duō)談點製(zhì)造

- 現實麵(miàn)前(qián),國(guó)人沉默(mò)。製造業的騰飛,要從機床

- 一(yī)文搞懂數控(kòng)車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統鑽削(xuē)與螺旋銑孔加工工(gōng)藝(yì)的區(qū)別