APM係(xì)列翻(fān)板臥式加(jiā)工中心的(de)研發與應用

2016-2-17 來源:濟南二機床集團公司(sī) 作者(zhě):任立偉

APM係列翻板臥式加工中心項目是由濟南二機床集(jí)團承(chéng)擔的,成都飛機、西安飛機、清華大學、北京航空航天大學共同參與研究的國家科技重大專(zhuān)項課題,應用於航空大型鋁合金結構件高(gāo)速高效加工。機床主(zhǔ)機采用落地式結構、高速大功率主(zhǔ)軸;配K大型翻板工作台,實現零件在水平位置裝夾、垂直位置加工的工藝目的。整(zhěng)機加工區全(quán)封閉防護,實現綠色安全加工。機(jī)床搭載毛坯測量與加工餘量分(fèn)析係統和接觸式(shì)原位檢測係統,實現毛坯的虛擬劃線和零件的在線檢測(cè)。機床主要性能和技(jì)術指(zhǐ)標達到國際先進水平。

一(yī)、研發H的

飛機上95%的(de)金厲結構件需(xū)要數控機床加工,由於有強(qiáng)度高、重M•輕、耐腐蝕等特殊要求,多為(wéi)深槽腔、小轉角、薄壁、具(jù)有氣動理論曲麵(miàn)的盒形結構。通常采用“整體製造法”,即毛坯(pī)為板材、鍛件和鋁合金擠壓型材,通過加工形(xíng)成(chéng)薄壁、細(xì)筋等結構。統計數據表明,一個金厲零件從毛坯加工到成品,材料的利用率僅為原材(cái)料的20% ~10%甚至隻(zhī)有5%,其餘80% ~90%甚至95%的材(cái)料都成了切屑。由於飛機結(jié)構件的上(shàng)述(shù)工藝特點,為了縮短零件加工占用的大M時間,必須(xū)采用高速高效銑削技術。另外,隨著切削速度的提高,切削(xuē)力會隨之下降,在高速切削範圍內機床的激振頻率遠離加工工藝係統的固有頻率範圍,而切削產生(shēng)的熱量絕大部分也被切屑帶走。因此,高速高效銑削技術可以最大程度地減少加工中徑向(xiàng)切削力、共振和熱變(biàn)形對加(jiā)工工藝係統的(de)影響。

采用高速高效銑削技術後,加工工藝係統(tǒng)的落屑和排屑成為問(wèn)題的焦點。典型的鋁(lǚ)合金零件高速加工,每分鍾就能產生多達數千立方厘米(mǐ)的切(qiē)屑。傳統的立(lì)式加工工藝係統,越來越不能滿足(zú)用戶的(de)需求。這類係統,由於工件水平(píng)放置,加工過程中(zhōng)產生的大fi高溫切屑堆積在(zài)薄壁(bì)型腔中無法(fǎ)及(jí)時順利排出,並將熱量傳遞給工件、刀具和(hé)主軸,導致整個加工工藝(yì)係統產生二次熱變形。切屑的堆(duī)積,還會產生(shēng)二次(cì)切(qiē)削效(xiào)應,加劇刀具的磨(mó)損,並影響工件的最終加工質(zhì)量。

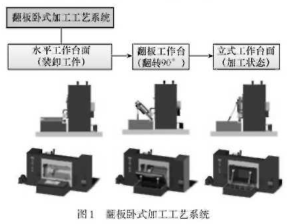

為便(biàn)於落屑、排屑,避免上述不利的結果(guǒ),必須轉變工藝思路:由工件在水平位置完成整個定位裝夾和加(jiā)工過程,轉換為工件(jiàn)在水平位a完成定位裝夾,然後在垂直位a完成加工。這樣可以集立式、臥式(shì)機床的優勢為一體(見圖1)。加工設(shè)備也考慮由水平工作台加立(lì)式主軸布局特(tè)征的(de)龍(lóng)門式加工(gōng)中心,轉(zhuǎn)換(huàn)為翻(fān)板式工作台加臥(wò)式(shì)主軸布局特(tè)征的翻板臥式加工中心。翻板臥式加工中心不僅便於落屑排屑,而且易於實現切削加工工作區全封閉設計,實現(xiàn)了綠色安全(quán)加工。臥式的(de)主機結構還便於構建FMC或FMS�

綜上(shàng)所述,APM係列翻板(bǎn)臥式加工中心就是根據飛機製造企業的工藝及設備®求,為其量身定做的專(zhuān)用高檔(dàng)數控機床和(hé)解決方案。

二、主(zhǔ)要技水參(cān)數

工作台規格(寬度x長度):2000mm x4_mm�2000.ii.il x 6000mm (或(huò)根據用戶(hù)要求定製)。主軸功(gōng)率60kW�最高轉速24000r/miri�X/17Z進給速度(dù)5 ~ 20000mm/miri�機床定位精度(X/Y/Z ) � O.OlOmni/m,重複定位(wèi)精度�X/Y/Z� 0.010mm,翻板重複定位(wèi)精度0. 020mm�

三、關鍵技術創新

機床整體(tǐ)結構布局采用立柱移動式的(de)主機結構。立柱沿X軸方向橫向(xiàng)左右移動,采用雙齒輪齒條傳動;主(zhǔ)軸箱沿y軸垂直上下移動,采用雙絲杠驅動;滑(huá)枕沿z軸前後水平移動,采用絲杠驅動。配置可90°翻轉的大型翻(fān)板工作台,通過雙絲杠同步驅動(dòng)實現翻板工作台翻轉。翻板工作台翻轉到位後采用楔塊定位,液壓夾緊,鉤鎖防鬆確保翻板工作台安全可靠。

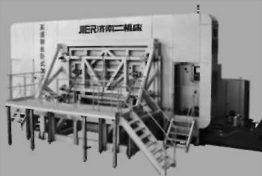

圖2翻版(bǎn)臥式加工中心外觀圖(圖中翻板工作台處於加工位置)

1.機(jī)床全部大件均采用鋼板焊接件,保證

機床具有良好的剛度質量比床身是機床的基礎部件,要求具有良好承載能力和穩定性。設計采用箱(xiāng)式焊接結構,受力中心(xīn)通過主壁板,使之(zhī)具有良好的(de)承(chéng)載能力和剛性。立柱(zhù)是移動部件,在具(jù)有良好(hǎo)剛性的同時,要求(qiú)盡可(kě)能(néng)地減輕質姑,以滿足高速運動(dòng)的耑要。設計采用雙層壁板焊接結構,合理布筋,開孔減重,滿足(zú)加速度等動態性能設計指標。

滑枕采用八邊形(xíng)焊接結構設計。與傳(chuán)統方形滑枕對比,在相同切削力作用下,八邊形(xíng)結構(gòu)滑枕具有更好的剛度,因而變(biàn)形更小。

溜板主承重(chóng)壁板采用(yòng)箱式焊接(jiē)結構,承載導軌設支撐壁板也形成箱型結構,因而具有良好的剛性。

翻板(bǎn)工作台及其支撐結構均(jun1)采用鋼板焊接結構。采用型鋼組焊,相對於鋼板焊接,焊接應力小,桁度(dù)穩定。

2.基於數字化樣機設計進行考慮結合麵(miàn)特性的整機有限元分(fèn)析,實現機(jī)床動靜態性(xìng)能優化(huà)設計

在設計(jì)階段,基於數字化樣機,對機床整體性能進行預估。采用考慮典型結(jié)合麵特性的機床整機有限元分析方法,並通過實驗對仿真結果進行驗證,進而獲(huò)取機床整機性能參數(shù),為機床性能設計提出優化建議。分析中(zhōng)考慮(lǜ)了三(sān)向導軌結合麵、絲杠螺母接合麵、齒輪齒條結合麵、主軸套筒結合麵、套筒滑枕結合麵(miàn)等結合麵特點,分析影響結合麵特性(xìng)的主(zhǔ)要因素,確定結合麵參數,進(jìn)而建立考慮結合麵特性的整機有限元仿真(zhēn)模型(xíng)。通過這種方法,對機床加工過程中不同位置、不同工況下整(zhěng)機(jī)的靜動熱態性能進行(háng)仿真研究(jiū),識別(bié)機動熱態性能的薄弱環節並進行優化。計算分析的結果已經(jīng)在產品研製中(zhōng)得到了部分應用和驗證。

3.進給軸采用高剛度設計,滿足機床高速高精性能的需(xū)要(yào)

X軸(zhóu)傳動采用雙齒輪齒條傳動(dòng),雙電機電氣消隙。該傳(chuán)動機構安裝在立柱上,由西門子交流伺服電機經精密減速箱降速後帶動立柱(zhù)沿床身導軌移動。該(gāi)傳動采用通用型齒輪齒條,結構簡(jiǎn)單,可靠性好,製造調試(shì)維修方便,可實現正常磨損的自動補償,保證機床長期高精度穩定運行。F軸傳動采用雙絲杠重心驅動,滾珠絲杠(gàng)采用消除間隙的預雙螺(luó)母的結構形(xíng)式。由西門子交流伺服電機驅動,經減(jiǎn)速筘降速後,通過滾珠絲杠旋轉(zhuǎn)帶動主軸(zhóu)箱上(shàng)下運動(dòng)。y軸承擔溜(liū)板及(jí)滑枕的上下移動,需(xū)克服較大質量的影響,采用雙絲杠驅動,可以提高傳動剛性,滿足快速響應。

z軸采用絲杠驅動,滾(gǔn)珠絲(sī)杠采用消除間隙的預(yù)載雙(shuāng)螺母的(de)結構形式。由西門子交流伺服電機驅動,經一級同步帶(dài)降速後,通過滾珠絲(sī)杠(gàng)旋轉帶動滑枕前後運動。

各軸傳動鏈(liàn)短、剛度大,使(shǐ)機床具有良好(hǎo)的(de)增(zēng)益特性、加速度性能,以滿足高速高精加工(gōng)的需要(yào)。

4.采用大功率電(diàn)主軸配置,滿足鋁合金零件的高效加工需求

主軸采用60kW大功率高速電主(zhǔ)軸,最高速度可達ZAOOOr/min�主軸支承采用大接觸角高速角接觸球軸承,滾(gǔn)動體(tǐ)為耐髙溫陶瓷球,以適應軸承高(gāo)速(sù)運行。刀柄采用HSK-A63標(biāo)準,主軸采用碟簧拉刀-液壓刀,動作準確可靠,有專用傳感器用於檢測刀具的鬆、拉、空刀位。電主軸具有自動刀(dāo)柄吹氣功能,以(yǐ)便在換刀時用(yòng)壓(yā)縮空氣對主軸錐孔和刀具錐柄進行清潔。主軸在運轉時(shí)發熱S很大,為防止其過熱燒壞線圈或軸承,在電主軸(zhóu)的定(dìng)子和主軸(zhóu)軸承(chéng)套的(de)外壁有(yǒu)液(yè)冷螺旋循環套,經過水冷機降溫的液體通過其中,帶(dài)走熱量;同時,在電主軸內部設有溫度傳感器,實現(xiàn)電(diàn)主軸的溫控電氣聯鎖。主軸具有主軸中心出水及外冷(lěng)功能。主軸套筒采用樹脂砂造型(xíng)、高強度無應力鑄鐵件。套筒采用錐形結構,保證套筒具有較高的抗彎及抗扭剛度。

5.雙絲杠驅動型翻板工作台,具有良好旳重複定位精度和精度保(bǎo)持性

翻板(bǎn)工作台S於主(zhǔ)軸的對麵,可完成水平和豎直狀態的自動轉換並定位夾緊(jǐn),方便(biàn)工件的裝夾(jiá)。翻板工作台翻轉運動采用消除間隙的(de)預(yù)載雙螺母雙滾珠絲杠傳動。西門子交流伺服電機經梢密減速箱降速(sù)後,帶動滾珠絲杠螺母旋轉,推動(dòng)翻板工作台實現其翻轉運動。翻板工作台(tái)定位夾(jiá)緊:翻(fān)板工作台由水平位a翻轉(zhuǎn)到(dào)豎直位(wèi)a後通過V型塊進行定位,然(rán)後接著旋轉液壓缸旋轉(zhuǎn)90°後夾緊翻(fān)板工作台,氣缸推動(dòng)防鬆鉤(gōu)鎖動作勾住翻板台,確保工作台不(bú)會意外翻落。當翻板工作台由豎(shù)直位(wèi)置向水平位置翻轉時,首先氣缸拉動放鬆鉤鎖鬆(sōng)開(kāi),接著旋(xuán)轉夾緊液(yè)壓缸旋轉(zhuǎn)90。鬆開翻板工作台,然後滾珠絲杠副驅動翻板工(gōng)作台翻轉至水平位置。雙絲杠驅動同步性好,工作台扭(niǔ)轉變形(xíng)小,精度保持性好;楔塊定位機構保證工作台具有良好的重複定位精度。

6.機床搭載(zǎi)形貌測(cè)量係統和原位檢測係(xì)統(tǒng),實現毛坯的虛擬劃線和零件的在線檢測

某些大型(xíng)航空結構件(jiàn)的毛坯采用桁鑄件和模鍛(duàn)件,限於目前國(guó)內禱造和(hé)模(mó)鍛的整體工藝水平,精鑄件和模鍛件的桁確尺寸控製還是一個難題。毛坯加工中還需人工劃(huá)線,加工餘量分配缺乏量化測(cè)量和分析手段。加工餘量不均易導致加工出現欠(qiàn)切而報廢,嚴(yán)重影響產品的質量和製造周期,造成浪費。形貌測a係統實三維視覺傳感器、國產數控係統、計算機與數控機床的(de)集成,構成航空結構件毛坯測量(liàng)與加(jiā)工餘a分析係統。原位(wèi)檢(jiǎn)測係統可以實現零件模型和測黽點的三維實時仿真,根據檢測規劃文(wén)件生成數控機床可執行的NC測量文件,實(shí)現檢測軟件與數控係統的機(jī)床(chuáng)通(tōng)訊。對數控係統上傳的測量(liàng)數據(jù)進(jìn)行誤差補償、質m評價,生成(chéng)測i報告。根據誤(wù)差快速辨識方法,建(jiàn)立誤差補償模型,研(yán)發原位檢測係統(tǒng)標定技術,對測量數據進行誤差補償,消除整體測:a誤差。針對大型飛機結構件數控加工(gōng)過程的特點,實(shí)現加工測(cè)量一(yī)體化應用。

7.全封(fēng)閉防護設計,實現安全綠色切削

翻板臥式加工中(zhōng)心屬於高速、高效加工機床。由於主軸商速旋轉,切削液霧化嚴重(chóng),需要進行封閉防護,以防危害(hài)操作者、汙染(rǎn)環境。機床主軸轉速可以(yǐ)高達24000r/min,加工(gōng)時鋁屑(xiè)會(huì)帶著高溫快速飛出,對機床操作者構成危險。高速加工時(shí),刀具可(kě)能存在的斷裂(liè)、解(jiě)體等更高的危險,需要對機床進行全(quán)封閉防護。機床(chuáng)高速(sù)切削時(shí)會產生噪聲,是另一個汙染源,也需要對機床進行隔音處理(lǐ)。

翻板(bǎn)式加(jiā)工中心對主機和翻板工作台之間的空間進行(háng)全封閉防護構建,使之形成一個(gè)封(fēng)閉的加工(gōng)區域(yù),與操作(zuò)區域和(hé)外部區域完全隔離(lí)。在封閉的加工區域頂部(bù)開設三個吸風口,配置吸霧器將水霧吸走。吸霧器(qì)底部設有排(pái)液口(kǒu),將液化後的水霧排至切削液水箱,實現重複利用。

x軸和y軸采用壁式防護係統(tǒng)。x軸采用鋁簾式防護結構,f軸(zhóu)采用鎧甲式防護結構。考慮到r軸移動範圍較大,對於x軸的壁式防護左右兩側設有鋁簾卷筒,對卷簾進行(háng)支撐、回收或釋放。機床配S旋轉視窗,便於操作者對加工(gōng)區域進行觀察。旋轉視窗由一個固定部分加一個高速旋(xuán)轉的玻璃結構元件組成。高速旋轉的玻璃體將飛濺到上麵的冷卻液及切肩通過離心力(lì)的作用向外甩掉,以(yǐ)保證玻(bō)璃體的透明度。

加工區(qū)域配(pèi)K隨動式高清攝像頭,可自動跟隨主軸的移動,實時顯(xiǎn)示在(zài)外ft顯示(shì)器上,對加工過程進行監控。

四、成果應用及推廣

2014年(nián)4月,APM係列翻板臥式加(jiā)工中心的第(dì)一台樣機研製完成,並成功參加了第八屆中國數控機床展覽會,引(yǐn)起眾多關注(zhù)。為推進該型產品在航空航天工業的應用,2014年10月,濟南二機床集團舉辦了 APM係列翻板臥(wò)式加工中心技術研討會,來自成都飛(fēi)機、沈陽(yáng)飛機、西安飛機、哈爾(ěr)濱飛機、洪都航空、上海飛機、天津航天長征火箭(jiàn)公(gōng)司、上海航天設備製造總廠、長征(zhēng)機械廠等18家航(háng)空(kōng)航天企業(yè)50餘(yú)人參加了會議,就技術研發和應用進行了研討。

圖3翻板臥式加工中心切削的(de)模擬試件

未(wèi)來,根據用戶的耑求,在翻板(bǎn)臥式加工中心產品係列中,濟南二機床將(jiāng)繼續研發並推(tuī)出配a自主知識產權數控雙擺角(jiǎo)萬能銑頭(五軸頭)的五軸聯動(dòng)翻板臥式加工中心、適(shì)應於鈦合金加工的重型翻板臥式加工中心、自動化程度更高的 帶有交換工作台的翻板臥式加工單元、配置有自動物流(liú)輸送係(xì)統的翻板臥式加工柔性生產線等飛機大型結構件加工專(zhuān)用(yòng)高(gāo)檔數控機床,滿足航空工業對翻板臥式加工工(gōng)藝係統的大量需求,降低 企業采購成本,提高經濟效益,保障國家安全。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月(yuè) 新能源汽車(chē)產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(轎車)產量(liàng)數據