• 空客 A350 XWB 的連接件入圍(wéi)“2014 年德國經濟創新獎”終選

• 包括Concept Laser 有限公司創始人兼首席執行官Frank Herzog先生(shēng)在內的三位項目合夥人在“2015德國未來獎”中,被共同授予“最(zuì)佳團隊”的榮譽

• 增材製造技術正在飛機製造業中普(pǔ)及(jí)

• 未來 3D 金屬打印可實現“仿生”飛機構造和輕量化結構

利希滕費爾斯(Lichtenfels),2015年 12 月 14 日——金屬激光熔融技術在飛機製造業(yè)中的地位日益重要。更短的交付周期、更合適的部件(jiàn)和前(qián)所未有的成型自由度,這些都是選擇這一技術的重要(yào)依(yī)據。如(rú)今,該(gāi)技術在飛機“輕量化結構(gòu)”和“仿生學”方(fāng)麵的(de)突出表現,讓(ràng)這一(yī)趨勢更加顯而(ér)易見:金屬激光增材製造技術正在改變我們的設計思維。在未來的飛機設計中,部件將能夠有(yǒu)針對性地吸收力線(xiàn),同(tóng)時又符合輕量化要求。耐久、節約資源、改善成本(běn)結構,從而魚和熊掌可以兼得。

Concept Laser 有限公司(sī)創始人兼首席執行官Frank Herzog先生、漢堡(bǎo)空客新興技術與概念負責人Peter Sander先生和漢(hàn)堡 Laser Zentrum Nord 有限公司(sī)首席(xí)執行(háng)官Claus Emmelmann 教授(工程博士)共同參與了空客 A350 XWB 采用的連接件,即所謂的托(tuō)架3D金屬打印項目(mù)的研發和生產(chǎn)。以前,該部(bù)件由鋁(Al)材銑削加工而成。現在,它則可以用(yòng)鈦(Ti)材料打印而成(chéng),減重幅度大於 30%。

空客 A350 XWB 的(de)連(lián)接件采用3D打印的生產方式,在2014年入圍了“2014 年德國經(jīng)濟創新獎”的最終評選。評審團的評定意(yì)見:這種跨行業的(de)開發形式(shì),徹底改變了飛機構件的製造方(fāng)式和民用飛(fēi)機(jī)的“輕量化(huà)”途徑;2015年12月2日(rì),參與(yǔ)該項目(mù)的三位(wèi)成員(yuán)在德國柏(bǎi)林舉辦的“2015德國未來獎”中,又被共同授予“最佳(jiā)團隊(duì)”的榮譽(yù)稱號,並接受了由德國總統親(qīn)自頒發的榮譽證書。

圖1:空客 A350 XWB 采用的連接件,即所謂的托架,入圍了“2014 年德國(guó)經濟創新獎”的(de)終選。該(gāi)部(bù)件采用鈦(tài)(Ti)材料,運用金屬激光熔融技術(LaserCUSING)打印而成。[圖片來源(yuán):空客公司]

圖2:Concept Laser 有限公司創始人兼首(shǒu)席執行官Frank Herzog先生(右(yòu)一)、漢堡空客新興技術與概念負責(zé)人Peter Sander先生(左(zuǒ)一)和漢(hàn)堡 Laser Zentrum Nord 有限公司首席執行官Claus Emmelmann 教授(shòu)(左二(èr))於2015年12月2日,在德國柏林舉辦的“2015德(dé)國未來(lái)獎”中,又被共同授予“最佳團隊”的榮譽稱號,並接受了由德國總(zǒng)統Joachim Gauck(右二)親自頒發的榮譽(yù)證書。[圖片來源:Bildschoen Deutscher Zukunftspreis]

新的飛機構(gòu)件設計方法

支持(chí)在飛機製造業中采用(yòng)金屬激光熔融技術的論點是,自由成型(xíng)和減重。其中“輕量化”特點可有效幫助航空(kōng)公司在飛機(jī)運營中取得更為(wéi)經濟(jì)的效果。固定元件(托架)所能取得(dé)的減重效果,將有助(zhù)於實現更低(dī)的燃料消耗,或者提升飛機的裝載能力。設計新的飛機時(shí),需要用到(dào)成千上萬個小量製造(zào)的 FTI(飛行測試安裝)托架。金屬增材製(zhì)造(Layer Manufacturing)方法不僅可以幫助設計(jì)人員(yuán)快速(sù)生產出新的設計結構,而(ér)且生產出的部件重量要比常規的鑄造件(jiàn)或(huò)者銑削件輕 30% 以上。此外,金屬激光增材製造工藝直接以 CAD 數據作為基礎,省略了(le)模具,降低了成本,讓部件可以更快的(de)速度投入使用,最多(duō)可節省 75% 的時間。同時,利用該工藝無模具的特點,在早期即可製造出具有(yǒu)接(jiē)近量產部件特性的原型件,極大節省模具成本。基於此,采用金(jīn)屬激光增材製造技術在設(shè)計早期就可發(fā)現錯誤原因(yīn)並優化項目流程。漢堡空客新興技術與概念負責人Peter Sander先(xiān)生介紹說(shuō):“以前,進行部件開發(fā)時,我們需要安(ān)排大約六個月的時間,現在隻需要一(yī)個月。”

“綠色技術”節約資(zī)源

飛機零件(jiàn)在銑削過(guò)程中會產生高達 95% 的可(kě)回收廢料。而采用激光熔融技術,操作(zuò)者不僅可得到“接近最終輪廓的部件”,且廢料隻有約 5%。“在飛機製(zhì)造業中,我們將其(qí)稱為‘成品原(yuán)料比’(buy to fly ratio),90% 在這裏是一個了不起的數值。在對能量效率進行衡(héng)量時,這一(yī)數值當然(rán)也體現出積極的(de)一麵。”漢堡 Laser Zentrum Nord 有限公司首席執行官Claus Emmelmann 教(jiāo)授(工程(chéng)博士(shì))說。尤其是應用在像鈦這樣的高級且(qiě)昂貴的(de)飛機製造材料上時,這種方法更(gèng)具(jù)吸引力。無模具(jù)的製造方法節約了時間,改善了成本結構,有針對性的能源(yuán)投入和節約資源是激光(guāng)熔融(róng)技術的一大特點。位(wèi)於德國利希滕費爾斯地區的Concept Laser 有限公司首(shǒu)席執行官 Frank Herzog先(xiān)生認為:“LaserCUSING 是一項‘綠色技術’,可改善製造過程中的生(shēng)態(tài)足跡。”

飛機製造是變革的(de)動力

一般來說,在小量乃至中等(děng)數量的生產中,激光熔融技術總能帶(dài)來有利的製造成本效(xiào)應。Peter Sander先生介紹(shào):“在飛機製造(zào)過程中,若要實現規模效應,每一(yī)批次產品生產規模的大小(xiǎo)比大批量生產更為重要(yào)。”而(ér)采用(yòng)激光熔(róng)融技術(shù)無需高額的鑄(zhù)模(mó)投(tóu)資成本和模(mó)具成本。此外,激光增材製造方法還(hái)可提供比常規製造方法更高的造型自由度。像製作凹槽和內部的通道,例如冷(lěng)卻通道。在航空工業中,飛(fēi)機製造商已經在考慮用該工藝(yì)生產電子設備(bèi)的冷卻元件(jiàn)和智能的液壓(yā)部件。Emmelmann 教授(工程(chéng)博士)說:“我覺得這種技術尤其對一(yī)米以下的構件(jiàn),以及推進裝(zhuāng)置區域的部件來說具有(yǒu)巨大潛(qián)力。”雖(suī)然在未來(lái),人們可能窮盡物理的邊界,創造出更(gèng)加能夠提升部件尺寸的接合(hé)方法。但激光熔融技(jì)術首次將(jiāng)前所未有的幾何形狀與功能性聯係在一(yī)起,依然成為目前最吸人眼球的技術(shù)。該技術可以讓部件內的能量通量(liàng)在(zài) CAD 設計階段就能夠非常精確地確定。總的來(lái)說,利用激光(guāng)熔融技術能(néng)夠開發出的安全性部件,比今天的部件更(gèng)好、更輕且壽命更長。此外,材料特性稍有不同,Emmelmann 教授(工程博士)表(biǎo)示:“激(jī)光增材製(zhì)造的材料具有更高的強度,雖然延展性較低,但經過正(zhèng)確的熱處理之後,還是可將(jiāng)其重新提升。”

備(bèi)件(jiàn)供應 2.0:及時、分(fèn)散且“按需供應”

“創成式航空”的另一個關聯應用是在備件領域:未來將可分散地、“根據需求(qiú)”貼近應用地製造備件,而且還無需模具。在部件出現(xiàn)故障的情況下,可以直接現場(chǎng)製造備(bèi)件。因此,分散式的製造(zào)網絡將(jiāng)可能興起,使得全球性戰略和地區性戰略(luè)能夠成為現實。這(zhè)樣可以最大化地縮(suō)小運輸(shū)距離,更重(chóng)要(yào)的是可(kě)以(yǐ)縮短供應時間。 其結果是,維護(hù)造成的飛機停運時間(jiān)和檢查時間將縮短。對於現在因為飛機壽命(mìng)周期(qī)長,而不可避免(miǎn)地建設大型備件倉庫儲備那些極少使(shǐ)用的零件的現狀,在未來將可以緩解,這些倉(cāng)庫的規模可明顯縮小。不(bú)僅減少了資(zī)金占用,提高了操作(zuò)靈活性,更重要(yào)的是讓安(ān)全性部件更快地投入使用。在航空業都麵臨成本壓力的情(qíng)況下,這具有極大的吸引力。

部件設計或者產品設計中的仿生學

采用金屬激光熔融(róng)技術可製造出極為(wéi)精細的結構,甚至是骨狀(zhuàng)的,也就(jiù)是多孔的(de)結構。“因此,未來的飛機部件將是‘仿生’的。”Emmelmann 教授(工程博士(shì))估(gū)計。自然界在數(shù)百萬年間(jiān)優化發(fā)展了各種(zhǒng)功能原理和(hé)輕量(liàng)化原理,巧妙地將資源投入最小化,這些都是值得效仿(fǎng)的。空客公(gōng)司目前正在(zài)有組(zǔ)織地對這些自然解決方案的適(shì)用性進行分析。通過“智能曝光策略”,可以有針對性地往部件投射激光,讓其(qí)結構、強(qiáng)度和表麵質量達到要求。Peter Sander先生介紹說:在考慮了所有相關安全要求的情況下,首批原型體現出了仿(fǎng)生法的巨大潛力。這種方法可能會帶來設計和製造方麵的某種(zhǒng)思想轉變。”

疲勞強度作為特性(xìng)參數

“目前的技術極限是因表麵質量的妥協(xié)而產生的,但(dàn)該(gāi)質量仍然與鑄造部件的表麵質量具有可比性。”Emmelmann 教授(工程博士)說。這(zhè)會導致材料的疲勞強(qiáng)度嚴重下降,例如鈦。而它恰恰是飛機結構中高(gāo)負荷構件的關鍵(jiàn)特性參數(shù)。在這裏(lǐ),人們必須考慮飛機在極長的(de)壽命周期中(zhōng)(>30 年)要承受的高負荷。但是,通過下遊的表麵處理,例如微噴砂,以及經過正確的熱處理之後,疲勞強度將(jiāng)顯著提高。Emmelmann 教(jiāo)授(shòu)(工程(chéng)博士)說:“最終結果是,達到(dào)了軋製材(cái)料的疲勞強度值。”

質量是重要的參數

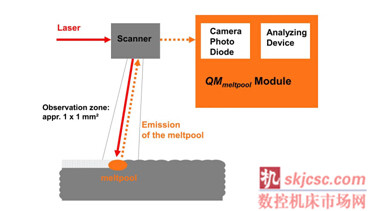

對於飛機製造商(shāng)來說,部件製造階段的質量控製是最重(chóng)要的(de)工業化模塊之一。Peter Sander先(xiān)生介紹:“帶有Concept Laser 公司QMmeltpool 質量管理模塊的內嵌過程監(jiān)控(kòng)(Inline Process Monitoring)係統,可(kě)以在一個(gè) 1x1 mm² 的極小麵積上通過攝像頭和光電二極(jí)管進行(háng)監控,並將這個過程記錄下來。”在部件(jiàn)製造過程中,諸如 QMmeltpool、QMcoating、QMatmosphere、QMpowder 和 QMlaser 這樣的(de)質量管理模塊是(shì)主要的主動質保工具。它們對(duì)激光功率、熔池、金屬粉末的層結構進行測量,並(bìng)且不間斷監控(kòng)以及記錄整(zhěng)個製作過程。質量管理模塊的另(lìng)一個特征是,在封閉係統(tǒng)中工作,以保證監控過程無塵、無汙染。這樣可消除對過程可能產生負麵影響(xiǎng)的所有幹擾因素。Frank Herzog先生對此說道:“今(jīn)天,我們可以說這是一種受(shòu)控、具有重複精度和過程穩定的製造方法。”Emmelmann 教授(工(gōng)程博士)強調:“質量管理(lǐ)模塊讓(ràng)我們能夠監控並(bìng)記錄重要的數據,例(lì)如激光參數(shù)、熔池特性(xìng)以及保護(hù)氣體的成(chéng)分。汙染導致的幹擾變(biàn)量可以減弱。在(zài)最新的一個研究項目中,我們正(zhèng)在開發自己的質保方案,光(guāng)學相幹斷層掃(sǎo)描是其基(jī)礎之一。”

圖3:帶有Concept Laser 公(gōng)司QMmeltpool 質量管(guǎn)理模塊(kuài)的內(nèi)嵌過程監控(Inline Process Monitoring)係統,可以在(zài)一(yī)個(gè) 1x1 mm² 的極小麵(miàn)積上通過攝像頭和光電(diàn)二極管進行監控(kòng),並將這個過程記錄下來。[圖片來源:Concept Laser]

備注:

飛(fēi)機要承受的(de)幹(gàn)擾變量或者負(fù)荷

如果客機在長達 30 多年的壽命周期內一直處於運行狀態。飛機在運行中要麵臨各種各樣且極其複雜的負荷(hé)。例如,除了基本的靜態負荷之外,飛機還要承受地麵運行和飛行之間的極端(duān)溫度波動。關(guān)鍵的(de)是持續性負荷,它們對所涉部(bù)件的要求最高,如飛機的起降,持續的在渦流中飛行等情況,其中(zhōng)在渦流中飛行可導致翼尖產生數米的彎曲。但是,在設計固定構件(jiàn)(托架)的(de)時候,首先要考慮的隻是靜態負荷。

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口(kǒu)情況

- 2024年11月 基本型(xíng)乘用車(轎(jiào)車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽(qì)車產量(liàng)數據

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

- 機(jī)械加工過程(chéng)圖示

- 判(pàn)斷一台加工中心精度的(de)幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中(zhōng)國(guó)的技術工人都去哪裏了(le)?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機(jī)械行業最新自殺(shā)性營銷,害人(rén)害己!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少談(tán)點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔加工工藝的區(qū)別