由IPG研發的激光步進線焊機(LSS)是可媲(pì)美標準電阻點焊槍的創新型激光焊接工具(jù),其主要(yào)原理是先將待焊工件壓合(hé)在一起,然後再利用激光(guāng)輻射進行焊接。LSS具有一體化的激光安(ān)全設計,能極大地簡化加工應用條件,降低投資成本(běn),手持式配置及單(dān)麵設計能(néng)夠進一步拓展加工範圍及應用範圍。汽車(chē)製造過程中的搭接接頭(白(bái)車身)及立體框(kuàng)架結構都可以在一般生產環境(jìng)下完成,從(cóng)而(ér)大幅降低成本。通過與不同汽車製造(zào)商在車型設計初期就開始的(de)密切(qiē)合作,LSS在係列車型的試製過程中不斷完善工藝,最終(zhōng)達到批量生產中高達99.9%的可靠性。激光係統的高度可重複性(光纖激光器及焊槍),能(néng)夠在規模生產中確保產品質量始終如一,降低由(yóu)於(yú)自身生產原因造成的返(fǎn)修。

介紹

近(jìn)幾十年來, 激光焊接技術已經逐步發展成為汽車製造及精密加工行業焊接技術中(zhōng)不可分割的一部分。無論是動力係統中的精密預製部件焊接,還是客戶定製板材的生產,都能夠通過激光實現。然而,要(yào)想在普通的車身生產車間使用激光器(qì),可能(néng)會有點困難,這主要(yào)是由於激光工藝對夾具的精確度(dù)及焊縫追蹤的靈活性有很高的要(yào)求,此外還(hái)需要配備激(jī)光安全房,在現有條件下,這些無疑都成為應用激光焊接工藝的障礙。

更高的二氧化(huà)碳排放標準意味著(zhe)生產商必須進一步降低車體重量。為了達到減重目的,在降低法蘭寬度(dù)的同時,人(rén)們(men)開始使用高強鋼和鋁合金材料(liào)。

在該應用領域中(zhōng),激光步進(jìn)線焊機(LSS)為用戶提供了除(chú)標準激光焊接(如遠程激光焊接)及標準電阻點焊之外的新選擇。LSS與IPG高效光纖激光器相結合,使用戶在朝著“節能省錢”的(de)目標前進一大步。

關於激光步進線焊機(LSS)

LSS,也就是我們所說的“IPG激光(guāng)步進線焊機”,兼具多重優勢,能夠(gòu)極大地簡(jiǎn)化(huà)激(jī)光技術在車身生(shēng)產車間內的應用。

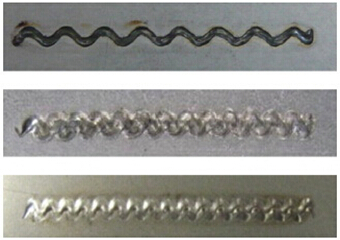

使用LSS時,將需要接合的板材置於兩個夾片之間,先用可控製(zhì)的力(≤3kN)壓合,然後在一個集成的激光屏蔽外殼內將工(gōng)件焊接在一(yī)起。擺動焊(hàn)縫最長可(kě)達40mm。擺動頻率、焊(hàn)接(jiē)速度及焊接長度均(jun1)可通過編程控製及調整(zhěng)。通常情況下,產生的焊接煙塵都會處(chù)於上方壓力元件的(de)屏蔽之內,受到壓縮空氣的抑製,並被抽離到旁邊的(de)專用儀器內。在焊接不(bú)鏽鋼、鋁或是鈦時(如圖1所示),可以使用(yòng)保護(hù)氣體,確保表(biǎo)麵清潔,防止氧化(huà)。

圖1:40mm擺動焊(hàn)縫形態(從上(shàng)到下依次為:MnB合金鋼、鋁、不鏽鋼)

LSS用(yòng)於白車身鈑金(jīn)件的焊接(jiē)

如今,高強鋼在車身設計(jì)中的應用越來越廣泛(fàn),與此同時,生產商對於接合區(qū)域焊點(diǎn)剛度(dù)的要求也越來越高,在(zài)很(hěn)多情況(kuàng)下,傳(chuán)統的電阻點焊工藝已經很難滿足要求,其(qí)中一個原因是電阻點焊對焊點間距有一定的限(xiàn)製,另一個原因是較高的熱輸入會對材料產生不(bú)良影響。

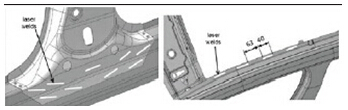

圖2:Volkswagen Golf VII車身製造(用激光步進線焊機(jī)焊接三角窗)

我們來看一個例子。Volkswagen Golf VII車身所(suǒ)采用的接合工藝使接口具有很高的強度,這樣能提供(gòng)很多(duō)優勢,如圖2所(suǒ)示的A柱三角窗,以及B柱與門檻的交叉連接。

在焊接(jiē)三角窗時,增加連接處的強度是很重要的。此外(wài),在焊接B柱與門檻的交叉連(lián)接時,LSS還能夠縮短加工時間,用(yòng)9條激光焊縫代替26個電阻(zǔ)點焊形成的焊點。在車頂焊接中(zhōng),4條擺動激光焊(hàn)縫可以代替(tì)10個電阻點焊形成的焊點(如圖3所示)。

圖3:左側:B柱與門檻的交叉連接;右側:車頂梁

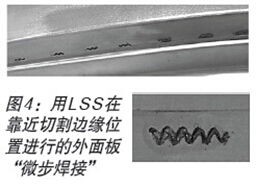

激光點焊在焊(hàn)接外麵板及懸掛零件時還有獨特的優勢。這些應(yīng)用的特點是焊縫(féng)長度較小,所使用的光(guāng)纖激光器具有更好的光束質量,通常激光器功率小於1kW。在該應用中,可以使用(yòng)所(suǒ)謂的“微步焊接”,長度不超過(guò)12mm,而且焊縫(féng)位置可以非常靠近切割(gē)邊緣。

圖4:用LSS在靠近切割邊緣位置進行的外麵(miàn)板“微步焊接”

使用“微步焊接”時,法蘭寬度隻(zhī)要6mm,這一點對於(yú)敏感構件特別重要(yào),例如圖5所示的車窗上邊框。與傳統的電阻點焊工藝不同的(de)是,在使用(yòng)激光焊(hàn)接工藝時,板材隻需(xū)要在焊接(jiē)之前固定,而且(qiě)在加工之前或之後(hòu)不會變形。另外,在使用電阻點焊工藝時,電極頭對材料形成的壓力會導致焊點周圍區域的材料產生塑性變形,進而造成(chéng)整個部件變形。在這一點上,無作用力的激光(guāng)焊接(jiē)工藝具有顯著優勢。

圖(tú)5:位於車門框(kuàng)架的6mm法蘭(lán)焊接

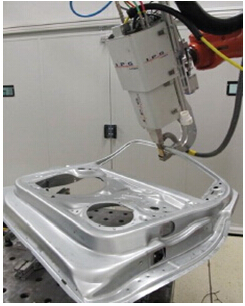

對於那些焊縫數量較少,或是可變性較高的部件而言,手持式LS S 3 係統是最(zuì)佳選擇。在這類應用中,借(jiè)助關節(jiē)臂(bì)和平衡器,一名操作員就可以輕而易舉地將(jiāng)激光焊槍(重量:38kg)移動至所需的(de)焊接位置( 如圖6所示(shì)),然(rán)後進行手動焊接。伺服器驅動焊槍閉合,將兩(liǎng)個部件通過夾緊力(lì)壓合在一起,隨後觸發激(jī)光器,根據設定完全熔透所需的激光功(gōng)率進行自(zì)動(dòng)焊接。

圖(tú)6:安裝在關節臂和平衡器上的手持式LSS3,連接4kW激光(guāng)器及一體化控製器

LSS單麵槍的應(yīng)用

LSS單麵槍(qiāng)在船舶製造業中(zhōng)的應用在許(xǔ)多實(shí)際設計中,框架結構常常使用金屬(shǔ)板進行覆蓋,或者金屬板材應用中往往使用(yòng)鋼架進行強化。所以,采取適合的技術方案,確保板材與框架之間的接合具有高度重複性(xìng),無變形,無扭曲,對於生產而言至關重要。在(zài)這一點上,激光焊接工藝的單麵可達性具有巨大的優勢。圖7為使用機器人引導的(de)LSS(單麵(miàn)槍)將方形加強筋焊接到(dào)鋁板上,以達到提高材料整體強度的目(mù)的。

圖7:LSS(單麵槍)進行單側應用

借助(zhù)激光步進線焊機(單(dān)麵槍),可以製造鋁製船體。強化結構從內側向外麵板焊接(jiē),如圖8所示,外麵板上未顯示出任何由於熱影響區造成的變形或是瑕疵。無變形、無瑕疵能有效減少返修,提高產(chǎn)品質量。通(tōng)過(guò)調整激光步進線焊機(jī)的(de)擺(bǎi)動函數,還(hái)可以(yǐ)提高焊縫寬度(如圖9所示)。強化(huà)梁的厚(hòu)度(dù)為3mm,外麵板為(wéi)8mm。我們的目標是實現接口處焊縫寬度最大化,同時對外麵板表麵的影(yǐng)響最小化。為了使焊接速度達到6mm/min,選擇3.5kW激光器。焊(hàn)縫(féng)長度約為30mm,寬度4mm,焊接深度5mm。

圖8:由激光步進線焊機(單麵槍(qiāng))焊接的鋁製船體

激(jī)光(guāng)點焊槍的應用,極大地改(gǎi)善了焊接質量,不僅能有效減少準備工(gōng)作,降低返修率,甚至還幾乎淘汰了昂貴的焊接夾具,相(xiàng)較於傳統的氣體保護焊,其優(yōu)勢不言而喻。

LSS在鐵(tiě)路運輸設備製造業中的(de)應(yīng)用鐵路運輸設備製造業中,車廂的設計通常為板材加強化結構,材(cái)料多為碳鋼、不鏽鋼或鋁。目前(qián),人們主要是通(tōng)過熔化極氣體保護焊(GMAW)將強化材料與基材接合起來(lái),但是這樣(yàng)會導致外(wài)麵板上出現明顯的變形(xíng)。因此必須再進經(jīng)過一道複(fù)雜的矯正(zhèng)工藝。圖10所(suǒ)示為利用激光步進線焊機(單麵槍)進行(háng)的側麵板焊接(jiē)。

圖9:在焊接鋁板時調整激光步進線焊機(單麵槍(qiāng))的擺動幅度,提高焊縫寬度

(左側:上方俯視(shì)圖;右側:橫(héng)截麵圖)

在加(jiā)工過程中,將側(cè)板放(fàng)置在相(xiàng)應位置上,利用一套簡單夾具將強化部(bù)件對齊並固(gù)定。然後將單麵槍固定在一個龍(lóng)門(mén)係統上,並將焊接設備移動至焊接位置。單麵槍將強化部件與基材壓在一起,然後在一個具有遮光性的壓力構件內(nèi)進行焊接。

壓力構(gòu)件的主要作(zuò)用是下壓,盡可能減少兩個部件之間的焊接縫隙,同時又可以作為屏蔽激光輻射的安全遮罩。

圖10:激光步進線焊機(單麵槍(qiāng))焊接客運列車側板

激光焊接工位上引入壓力構件,使人們(men)在(zài)加工大型部件時也不需要配備完全密閉的安全房(fáng),隻要借助一台起重設備就可以了,因而能夠極大地降低投資成本。

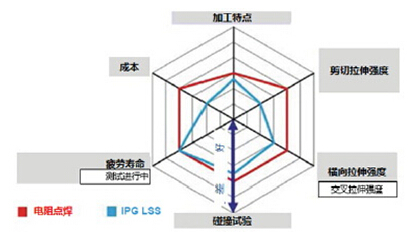

使用LSS的經濟效(xiào)益評估(gū)在與INPRO(INPRO是一家位於柏林的致力於(yú)提供汽車行業頂級生產係統的創新公司,合作夥(huǒ)伴(bàn)包括戴姆勒(lè)、大眾、西門(mén)子、蒂森(sēn)克虜伯及SABIC)的合作中,技術人員對電阻點焊工(gōng)藝與激光(guāng)步進線焊工藝進行了對比,對比指標包(bāo)括基本的物理技術性能,零部件使用性能,碰撞性能和(hé)經濟性等方(fāng)麵的指(zhǐ)標。

圖11顯示了LSS和(hé)電阻點焊的(de)綜合對比結果,紅線為電阻點焊,藍線為LSS。越(yuè)靠近中心點,表(biǎo)示數據越好。

v圖11:電阻點焊 V.S. LSS的綜合評估

評(píng)估數據顯示,LSS在(zài)焊接質量上相當於,甚至是優於電阻點焊,在完成相同焊接任(rèn)務時,前者所需時間僅(jǐn)為後者的一半。經(jīng)濟效益評估結果表(biǎo)明,如果是800單元(yuán)全自動生產線,三班運轉,成本可降低6% -10%。

總結

如今,激光加(jiā)工(gōng)工藝已經發展成為現代化生產係統中至關重要的一環。與傳統生產工(gōng)藝相比,激光工藝具有顯著的性能(néng)優(yōu)勢及靈活性,獲得了研發(fā)工程師及工藝設計師的認可。

隨著汽車行業的發展,電阻點焊和激光遠程(chéng)焊接的應用已頗具規模。這兩種工藝各有優劣。對於激光(guāng)遠程焊接而言,其優(yōu)點(diǎn)是加工周期短(duǎn),而這(zhè)主要得益於遠程焊幾乎沒有待機時(shí)間而且焊縫質量高;相較於激光焊接而言,電阻點焊的主要特點在於自帶夾具,無需額外成本。

如今,我們有了一種新型激光焊接機,這種高效快速的焊接機集兩(liǎng)者(zhě)的優(yōu)點於一身,可靠、安全、且自帶(dài)夾持組件,這就是來自IPG的(de)激光步進線焊機(LSS1、LSS2、LSS3及LSS5)。

LSS係列激光步進線焊機為一類激光設備,可在無專(zhuān)用激光安全防護的生產線上直接應用。這與傳統的激光焊(hàn)接技術相比是一個巨(jù)大的進步,因為後者往往需要在專(zhuān)門的激光(guāng)安全防護(hù)裝置(zhì)內進行焊接,所需經濟投入和占地麵積都非常(cháng)大。目前,這種新型焊接係統已(yǐ)應用於白車身及鈑金件的生產,並顯示出無可比擬(nǐ)的優勢(shì):

— 加(jiā)工速度更快(循環時間更短);

— 長縫焊,因此部(bù)件(jiàn)強度更大、扭轉剛(gāng)度更高;

— 投入與電(diàn)阻(zǔ)焊接係統相當;

— 能夠以較低的成本滿足更高的操(cāo)作安全需求。

LSS模塊可將光(guāng)纖生成的激(jī)光光束(shù)引導至指定位置。出於安(ān)全考慮,激光束將由一個小角度漏(lòu)鬥形外殼進行引(yǐn)導。隻有當外殼接觸到所需焊接的零部件時,激(jī)光束才能發射出(chū)來進行焊接。

該(gāi)模塊可(kě)在外殼確定的範(fàn)圍(標準長度(dù)=40mm)內(nèi)進行有或(huò)無擺動(+/-1mm擺動範圍)功能的激(jī)光焊(hàn)接(jiē),擺動功能可增加實際的焊縫(féng)長度。在與創新型汽車生產企業的合(hé)作中,技術人員對激光點焊焊工藝與電阻點焊工藝(yì)進行了對(duì)比,對比指標包括基本的物理技術性能,零部件使用性能,碰(pèng)撞性能和經濟性等方麵的指標。

鑒於激光步進線焊機所具有的種(zhǒng)種(zhǒng)優勢,這一新型激光(guāng)工具已經在全球範圍內廣泛用於汽車製造、船舶製造、鐵(tiě)路運輸以及家用電器等多種行(háng)業。

如果(guǒ)您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數(shù)據(jù)

- 2024年11月 分地(dì)區(qū)金屬切削機(jī)床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能(néng)源汽(qì)車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據