精密磨床主軸軸頸形狀誤差(chà)對動靜壓軸承性能的影響

2016-8-4 來源:湖南大學機械與運(yùn)載工程學院 作者(zhě):楊(yáng)軍 胡靖

摘要:考慮主軸軸頸製造中的圓度誤差和圓柱(zhù)度誤差,應用(yòng)FLUENT軟件,對精(jīng)密數控磨床(chuáng)砂輪主軸深淺油腔動靜壓軸承的性(xìng)能進(jìn)行了分析。結果表(biǎo)明(míng):主軸軸頸圓度誤差(chà)和圓柱度誤差的(de)種類(lèi)對動靜壓軸承性能的(de)影響各不相同,隨著軸承間隙(xì)的變化而變化。動靜壓軸承承載能力、功耗以及油膜最高溫升等性能參數都會隨(suí)著主軸軸頸(jǐng)誤差幅值的增加而增加;但動(dòng)靜壓軸承流量的變化趨勢卻相反。要提高磨(mó)削(xuē)加工精(jīng)度,必須考(kǎo)慮精密數控磨(mó)床主軸軸頸的形狀(zhuàng)誤差的影響。

關鍵詞:精密磨床;主軸;動靜壓(yā)軸承;軸頸圓度誤差;軸頸圓柱度誤(wù)差

由於製造過程中的(de)誤差,磨床砂(shā)輪動(dòng)靜壓主(zhǔ)軸軸頸會存在一(yī)定的形狀誤(wù)差,數控磨床砂輪動靜壓主軸在(zài)高速旋轉時(shí),主軸軸頸的形狀誤差會導致(zhì)其支承動靜壓軸承與主軸之間的油膜(mó)問隙發生變化,這(zhè)樣(yàng)軸承內部(bù)潤滑油流動形態隨之發生改變,進而(ér)油膜承載(zǎi)力、軸承溫升、軸承流量、軸承功耗等軸承性能會受到影響;軸承性能的變化反過來會對(duì)砂輪主(zhǔ)軸陛能如回(huí)轉精度產生不(bú)利影響,進(jìn)而會影響砂主軸的磨削加工精度。例如(rú)主軸軸(zhóu)頸的(de)圓度誤差對主軸回轉精度的(de)影響包含兩(liǎng)部分(fèn):一是主(zhǔ)軸旋轉時,動不平衡質量使主軸(zhóu)的平衡位置產生變(biàn)動,形成回轉(zhuǎn)誤(wù)差;二是主軸旋轉使圓(yuán)度誤(wù)差波峰和波穀交替改變軸承主軸間隙內潤滑油油(yóu)膜厚度,導致主軸平衡位置產生(shēng)變化。在線性假設條件下主軸的回轉(zhuǎn)誤差為圓度(dù)誤差(chà)和動不平衡激勵造成的回轉誤差之和。磨削機床主軸回轉(zhuǎn)誤差是(shì)各瞬時主軸實(shí)際回轉軸線相對於平均回轉(zhuǎn)軸線(xiàn)位置的變動量。磨床砂輪靜壓主軸的回轉誤差常常會直接複印在工件表(biǎo)麵,影響工件的加工精度。試驗結果表明精密(mì)車削的圓度誤差有30%~70%是由於主軸的回轉誤差引起,且機床的精度越高(gāo),回轉誤差的影響所占工件加工誤差的比例越大。而以前國內外學者在分析中較少考(kǎo)慮砂輪主軸的形狀(zhuàng)誤差對動靜壓軸承性能的(de)影響¨之J,尚未考慮砂輪主軸作回轉誤差運動(dòng)時軸頸形(xíng)誤差對動靜壓軸承油膜流場的動壓效應和擠壓效應,不能充分揭示動靜壓軸承中潤滑介質與主軸軸(zhóu)頸流(liú)固耦合作用時油(yóu)膜力、軸承流量和溫升之間的內在聯係。這樣動靜壓軸承性能分析計算結(jié)果勢必會存在(zài)一定的誤差。隨著磨(mó)削加工向著超精密(mì)方向發展,為了提高磨削加工(gōng)精(jīng)度,有(yǒu)必要深入研究高速精密磨床砂輪主軸軸頸的形狀誤差對動靜壓軸承性能的(de)影響(xiǎng)。

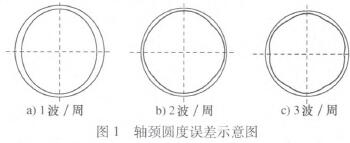

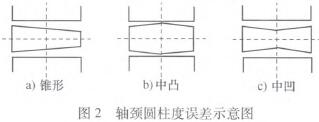

機床主軸(zhóu)與軸承的形位公差(chà)(圓度、圓(yuán)柱度)Ax=(1/20~1/6)2h。,主軸形狀誤差主要分為圓度(dù)、圓(yuán)柱度等(děng)幾類∞J,根據機床的一致(zhì)性誤差以及具體實測結果,主軸軸頸的形狀誤差又可以分為圓度誤差與圓柱度誤(wù)差兩類。若在軸向(xiàng)方向忽略誤差的變化主軸(zhóu)圓度誤差按頻率可分為l波/周、2波/周、3波/周(zhōu)等3種情形,具體如圖1所(suǒ)示。可見當主軸(zhóu)圓(yuán)度誤差為1波/周時(shí),軸承的間隙較沒有誤差時的大;而當主軸圓度誤差為2波/周、3波/周時,軸承(chéng)的(de)間隙較沒有誤差(chà)時的小。若在圓周方向忽略誤差的(de)變(biàn)化,主軸圓柱度誤差又可分為錐形、中凸、中凹等3種誤差,具體如圖(tú)2所(suǒ)示H J。動靜(jìng)壓軸承半徑間(jiān)隙”o在此取h。=30 txm,則主軸的形位公差缸(gāng)的取值(zhí)範圍為:3~10¨m。所以在本文中(zhōng),磨床砂輪主軸圓度誤差幅(fú)值以及圓柱(zhù)度誤差幅值均取Ax=3鬥m、Ax=4鬥m、Ax=5 Ixm、Ax=6“m等4種進行(háng)分析。

(a)

(b)

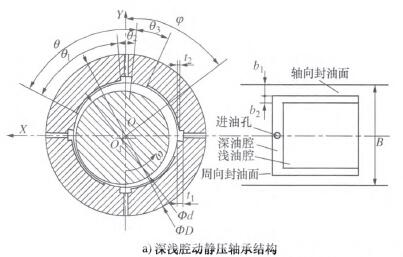

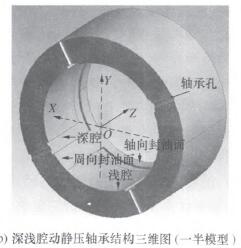

圖3深淺腔(qiāng)動(dòng)靜壓軸承刁(diāo):意圖

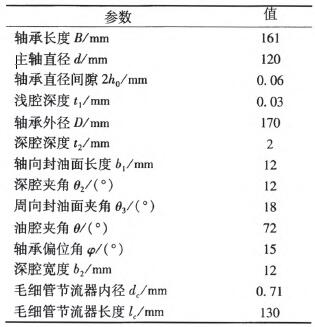

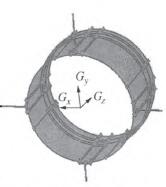

主軸深淺腔動(dòng)靜壓軸承有外部毛細(xì)管節(jiē)流器可獲得較高靜(jìng)壓承載能力,由於具有階梯淺腔,所以在油腔及封油(yóu)麵上產生較強的動壓力,因此該動靜壓軸(zhóu)承兼具了靜壓和動(dòng)壓的優點(diǎn),就是主軸啟動時以(yǐ)靜壓將軸頸托起(qǐ),運轉時產生的階梯效應以及楔形(xíng)效應會使軸承的動靜壓承載能力大大增強,是一種動靜壓綜合性能較優的高速精密磨床砂輪主軸軸承(chéng)。圖3a)為深淺腔動靜壓軸承二維結構示意圖,圖3b)為該軸承的三維結構,動靜壓軸承(chéng)O.XY軸承軸(zhóu)向結構(gòu)對稱;該(gāi)軸承的具體結構參數如表1所示。

表1軸承結構參數

1、FLUENT軸承(chéng)求解過程

FLUENT是一種(zhǒng)專(zhuān)用來模擬以及分析複雜(zá)區域裏的流體熱交換和流(liú)體流(liú)動等問題的(de)一款商(shāng)用(yòng)CFD軟件。可(kě)通過分析動靜壓軸承潤滑油在流動過程中所發生的物理現象(xiàng),得到軸承最(zuì)優的設計參數。具體求(qiú)解步驟如下:

首先,在GAMBIT中建立軸承(chéng)幾何結(jié)構以及畫出較高質量(liàng)的網格,GAMBIT軟件是FLUENT軟件包中的軟件之一,其主要的功(gōng)能是用於建立動靜壓軸(zhóu)承分析(xī)模型以(yǐ)及對該模型劃分(fèn)分析網格。在軸承模型建立好之後,根據軸承模型的特征進行分塊以便於劃分出精度更(gèng)加高的六麵體網格,在軸承(chéng)溫度梯度以(yǐ)及速度梯度較(jiào)大的區域網格(gé)盡量的密;相反地,在(zài)軸承這些梯度較小的區域網格可(kě)以稀疏點,因為軸承(chéng)這些區域的流體的流動方式並無大變化,自然在不影響性能計算精度的情況下(xià)計算速度也會較(jiào)快MJ2|。圖4為深淺腔動靜壓軸承油膜網格圖,軸承(chéng)潤滑油(yóu)膜中共劃分的分析(xī)網格(gé)數為177 992個。根據表1中軸承的結構參數大小和這麽多(duō)的分析網格,說明軸承油膜中分析網格尺寸(cùn)非常(cháng)小,所以計算結果精度高從而滿足分析的要求。

圖4深淺腔動靜壓軸承油膜網格圖

其次,設定軸承(chéng)油膜分析的邊界條件。在前麵軸承模型建(jiàn)立以及網(wǎng)格劃(huá)分完成之後,要設置邊界條件。具體設置的軸承(chéng)油膜分析邊(biān)界類型有:軸承毛細管節流器壓力人口邊(biān)界(inlet)、軸承端泄壓力出口邊界(outlet)、軸承油膜旋(xuán)轉壁麵邊界(jiè)(movingwall)、以及對稱邊界(symmetry)等邊界條件。例如對稱邊界(jiè)條件中,為了提高計(jì)算效(xiào)率,如圖(tú)3b)該動靜壓軸承(chéng)為軸向對稱結(jié)構(gòu),故建模時可取其一半。邊界條件(jiàn)最後以msh文件導(dǎo)出。

最(zuì)後將(jiāng)msh文(wén)件導人到FLUENT中進行求解。首先檢查網格,不能出現網格為負體積的情況,否則無法計算。其次,調整好動靜(jìng)壓軸承分析模型的(de)縮放比例因子,保證軸承模型尺寸的正確性。接下來是設定求解軸承模型、軸承油膜分析中能量(liàng)方(fāng)程以及確定軸承中潤滑油(yóu)流體流動狀態(tài)(層流或者紊流),本文中軸承(chéng)采用(yòng)毛細管節(jiē)流器,經分析動(dòng)靜壓(yā)軸承和毛細管節流器中潤滑油流動都滿足層流條件。

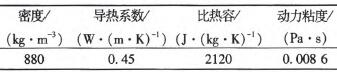

再次,設置材料屬性,軸承潤滑油牌號L—FDI0參數見(jiàn)表2。最後設置FLUENT計算精度,初始化流場再進行求解,求解的時(shí)候要打(dǎ)開殘差曲線圖來實時監測計算結果的收斂情況(kuàng)。

表(biǎo)2 L.FDIO潤滑油參數

該動靜壓軸承計算模型的假設條件如下:1)不考慮潤滑油的粘溫特性;2)所有熱量一部分升高油溫(wēn),剩下一部分由潤滑油帶走;3)潤滑油(yóu)為不可壓縮的流(liú)體。

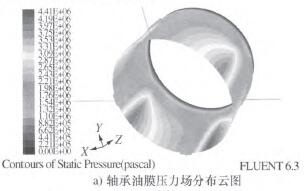

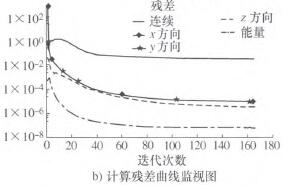

圖5為FLUENT計算得到(dào)的相關結果圖,其中圖a)為計算得到的軸承油膜(mó)壓力場分布雲圖,圖b)為計算(suàn)殘差曲線嗡控圖。

圖5 FLUENT計算tfI的相關結果圖

2、主軸圓(yuán)度誤(wù)差對軸承靜特(tè)性的影響

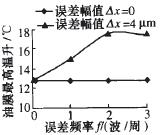

忽略主軸在軸向方向的誤差變化,主軸圓(yuán)度誤(wù)差按頻率(lǜ).廠則可分為0(無誤差)、1、波/周、2’波/周以及3波/周等四種情形舊1,分別對應.廠=0,1,2,3。影響動靜壓軸(zhóu)承|生(shēng)能的因素(sù)較多,主要包括主軸轉速、軸(zhóu)承供油壓力和偏心率等。主要分析主軸圓度誤差幅值(zhí)缸(Ax=3岬,4岬,5 lxna,6鬥m)與誤差頻率彤=0,1,2,3)對動靜壓軸承l生能的影響。具體為:分析誤差幅(fú)值(zhí)對(duì)軸承陛能的影響時,廠為一定值;分析誤差頻率.廠(chǎng)對軸承性能的影響時,血為一定值。

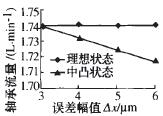

2.1改變主軸圓度(dù)誤差幅值Ax

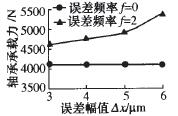

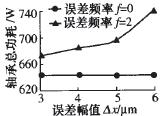

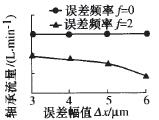

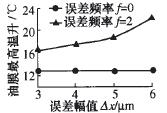

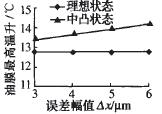

在主軸(zhóu)圓度誤差頻率(lǜ)f=2的情況下,研究誤差幅值缸對動靜壓軸承靜特性的影響。圖6為主軸圓度誤差頻率/=2、軸承偏(piān)心率F=0.05、主軸轉速n=1 200 r/min、軸(zhóu)承供油壓力Ps=3 MPa以及軸承偏位角p=15。等條件下,誤差幅值缸(gāng)對動靜壓軸承靜特性的(de)影響曲線圖。

a)軸承承(chéng)載力 b)軸承總功耗

c)軸承(chéng)流量 d)油膜最高溫升

圖6主軸圓度誤差幅值缸一軸承靜特性關係

如圖(tú)6所示主軸軸頸圓度頻率誤差,=2時,在動靜壓軸承承載(zǎi)力、總功耗和油膜最(zuì)高溫升方麵都比沒有誤差的大,但是動靜壓軸承中(zhōng)潤滑油的流量要小。如圖l所示,主軸圓(yuán)度誤差頻率/=2與廠=0相比,動靜壓軸承的間隙變小,即主軸高速條件下軸承中(zhōng)的流(liú)體動壓效應增加,所以如圖6所示動靜壓軸承承載力、總功耗和(hé)油(yóu)膜最高溫升方麵增大,但是動靜壓軸承中潤滑油的流量變小。如圖6a)所示,動靜壓軸承承(chéng)載力隨(suí)著主軸軸頸圓度誤差幅值缸的增大逐漸明顯增大;當缸=3鬥m時軸承承載力為最小值4 599 N,而(ér)在Ax=6岬時達到最大值5 398 N。原因是主軸軸頸圓度誤差幅值增大,則動靜壓軸承的油膜間隙減小導致流體動壓效(xiào)應增強,故動靜壓軸承的承載力增大。如圖6b)所示,動(dòng)靜壓軸(zhóu)承總功耗隨著血的增大逐漸增大;當血=6¨皿時總功耗為最大值739.9 W,最小為Ax=3岬時的672.5 W。原因是靜壓軸承中潤滑油的流(liú)體動(dòng)壓效(xiào)應增強導致流體(tǐ)摩擦增大,所以軸承的總功耗增加。如(rú)圖6c)所示,隨著血的增大動靜壓軸承流(liú)量(liàng)逐漸減小;當Ax=6岬時軸承(chéng)流量為最小值I.2 L/min,在缸=3“m時為最大值1.47 L/min。原因是主軸軸頸圓度誤差幅值增大,則動靜壓軸承的油膜間隙減小即(jí)軸承中存油空間減小,導致軸承中潤滑油(yóu)流量逐漸減(jiǎn)小。如圖(tú)6d)所示,動靜壓軸承中油(yóu)膜最高溫升&隨著血的增大逐漸增大;當缸=6岬(jiǎ)時△£為最大值(zhí)22℃,而(ér)在缸=3岬溫升(shēng)為最小值16.3℃。原因是軸承的總功耗增加(jiā)導致軸承的溫升逐漸增大(dà)。

綜(zōng)上所述,動靜壓軸承承載力、總功耗以及油(yóu)膜最高溫升等性能參數都會隨著(zhe)主(zhǔ)軸(zhóu)圓(yuán)度誤差幅值缸的增大而逐漸(jiàn)明顯增大,但動靜壓軸承潤滑油流量(liàng)變化趨勢卻恰好相反。

2.2改變主軸圓度誤差頻率廠

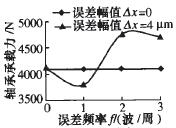

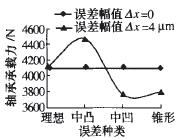

在主軸圓度誤差幅值缸=4岬時,研究主軸圓度誤差頻率,對動靜壓軸承靜特性的影響。圖7為主軸圓度誤差幅值Ax=4¨腳、動靜壓(yā)軸(zhóu)承偏心率s=0.05、主軸轉(zhuǎn)速n=1 200 r/rain、動靜壓軸承供油壓力Ps=3 MPa以及(jí)偏位角9=150等條件下,主軸圓度誤差頻(pín)率,對動靜壓軸承靜(jìng)特性的影響曲線圖。

a)軸承承(chéng)載力 b)軸承總(zǒng)功耗

c) 軸承流量 d)油膜(mó)最高溫升

圖7主軸圓(yuán)度(dù)誤差頻率戶軸承靜特(tè)性關係

如(rú)圖7a)所示,動靜壓軸承承載力在廠=1時為最小值3 807.4 N,低於主軸(zhóu)無誤差狀態下的4 108 N;原(yuán)因(yīn)是(shì)如圖1所示(shì)在,=1時動靜壓軸承的間隙較(jiào).廠=0時增大,動靜壓軸(zhóu)承中流(liú)體動(dòng)壓效應下降導致(zhì)軸承承載力下降(jiàng)。而當(dāng).廠=2時,軸承承載力增大到了4 752 N;當(dāng).廠=3時,軸承承載力增大到了4 702 N;原因是.廠=2、3時動靜壓軸承的間隙(xì)較廠=0減小,動靜壓軸承中流體動壓效應增強導致承載力增大(dà)。如圖7b)所示,動靜壓軸承總功(gōng)耗隨著/的變化而變化,但各廠F的變化趨勢不相同;從數值上來說,軸承總功耗在.廠=0波/周變(biàn)化到f_-1波/周時基本上沒有增加;但是在f_-1波/周變化到f_-2波/周時有比較大的(de)增加,軸承總功耗在,=3、波/周時(shí)達(dá)到最大值700 W,大於/=0時的643.2 W。如圖7c)所示,動靜(jìng)壓軸承流(liú)量在(zài)f_-1時(shí)達到(dào)最大值1.79 L/min,稍微大於/=0的1.74 L/min;原因是軸承的間隙增大潤滑油流量增加。而當(dāng)f_-2,3時,軸承流量下降到了1.42 L/min和1.47 L/min,低於f_-0時(shí)的(de)1.74 L/rain;原因是動靜壓軸承的間隙減小潤滑油流量減(jiǎn)小。如圖7d)所示,隨著/的增大,油(yóu)膜最高溫升出會逐漸增(zēng)大(從12.7℃增大到17.4℃),主要原因(yīn)是動靜壓軸承的總功耗增大了。

3、主(zhǔ)軸圓柱度誤(wù)差對軸承靜特性的影響

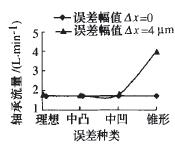

這裏(lǐ)分析主(zhǔ)軸(zhóu)圓柱度誤(wù)差幅值缸(gāng)(Ax=3“m,4鬥m,5鬥m,6鬥m)、如圖2中主軸圓柱度(dù)誤差種類(中凹、中凸、錐形)對動(dòng)靜壓軸承性能的(de)影響。具體為:分析主軸圓柱度誤差幅值血對動靜壓(yā)軸承性能的影(yǐng)響時,設定主軸圓柱度誤差(chà)種類為中凸誤差;分析主軸圓柱度誤差種類對動靜壓軸承性能的影響時,主軸(zhóu)圓柱度誤差幅值為一定值。

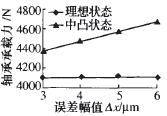

3.1 改變主軸圓柱度誤差幅值血

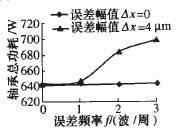

在主軸圓柱度誤差種類為(wéi)中凸時,研究誤差幅(fú)值缸對動(dòng)靜壓軸承靜特性(xìng)的影響。圖8為(wéi)主軸圓柱度誤差種類為中凸、軸承偏心率占=0.05、主軸(zhóu)轉速(sù)n=l 200 r/min、軸承供油壓力Ps=3 MPa以及偏位角9=15。等條件下,主軸圓柱度誤差幅值缸對動靜壓軸承靜特性的影響曲線圖。

a)軸承承(chéng)載力 b)軸承總功耗

c)軸承流量 d)油膜最(zuì)高溫升

圖8主軸圓柱度誤(wù)差幅值(zhí)血-軸承靜(jìng)特性關係

如圖2所示(shì),主軸圓柱度誤差種類為中凸時,動(dòng)靜壓軸承的軸向間隙較主軸沒有(yǒu)圓柱度誤差時小,故(gù)動靜壓軸承(chéng)運轉(zhuǎn)過程中流體動壓效應增強,所以圖8中可見該動靜壓軸承的承載力、總功耗(hào)和軸(zhóu)承油膜最高溫升增(zēng)大;而軸承中潤滑油(yóu)流量減小。如圖8a)所示,軸承承載力隨著主軸圓柱度誤差幅值缸的增大逐漸增大(dà),軸(zhóu)承承載力(lì)在Ax=3鬥m時為(wéi)最小(xiǎo)值4 369.9 N,而在血=6鬥m時(shí)達到最大值4 664 N。原因是(shì)主軸(zhóu)圓柱(zhù)度誤差(chà)幅值增大,則動靜壓軸承的油膜間隙減小導致流體動壓效(xiào)應(yīng)增強,故動靜壓軸承的承載力增大。如圖8b)所示,動靜壓軸承(chéng)總功耗隨著缸的增大逐漸增大;動靜壓軸承總功耗在Ax=6¨m時達到最大值701 w,大於(yú)血=3時的669.7 W。原因(yīn)是動靜壓軸承中潤滑油(yóu)的(de)流體動壓效應增強導致流體摩擦(cā)增大,所以軸承(chéng)的總功耗增加。如圖8c)所(suǒ)示(shì),軸承流量隨著缸的增(zēng)大而逐漸減小(xiǎo);軸承流量(liàng)在缸=6鬥(dòu)m時最小,其值為1.716 8 L/min,而在Ax=3¨m其值為最大值1.733 9 L/min,可見血的變化對軸承流量影響較小。原因(yīn)是主軸軸頸圓柱度(dù)誤差幅(fú)值(zhí)增大(dà),則動靜(jìng)壓軸承的油膜間隙減小即軸承中存油(yóu)空間減小,導致軸承中潤滑油流量逐漸減小。如圖8d)所示,隨著(zhe)Ax的(de)增大(dà),油膜最高溫升△£增加較小,例如油膜最高(gāo)溫升△£在Ax=6鬥m時為最大值14.23℃,而(ér)在Ax=3恤m溫升為最小值13.4℃。原因是動靜壓軸承的總功耗增加導致(zhì)軸承的溫升逐(zhú)漸增大。綜上所述,動靜壓軸承承載力、總功耗(hào)和油(yóu)膜最高溫升會隨著主軸圓柱度誤差幅值缸的增大而逐漸明顯增大;但是動靜壓(yā)軸承的潤滑油流(liú)量隨著主軸圓柱度誤差幅值血的增大而(ér)稍微減小。

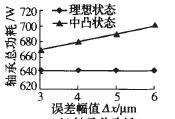

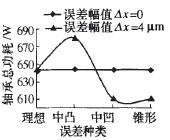

3.2改(gǎi)變主軸圓柱度誤差種類

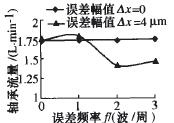

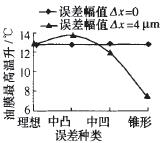

在(zài)主軸圓柱度誤差幅值血=4鬥m時,研究(jiū)如(rú)圖2中主軸圓柱度誤差種(zhǒng)類對動靜壓軸(zhóu)承靜特性的影響(xiǎng)。圖9為主軸圓柱度誤差幅值Ax=4 Ixm、動靜壓(yā)軸承偏心率0.05、主(zhǔ)軸(zhóu)轉速1 200 r/min、動(dòng)靜壓軸承供油壓力3 MPa以及軸承偏位(wèi)角15。等條件下,主軸圓柱度誤差種類與動靜壓軸承靜特性的影響。如圖2所示,在主軸圓柱度誤差為錐(zhuī)形(xíng)、中凹誤差時,動靜壓軸承的間隙(xì)較沒有誤差時大;而當(dāng)主軸圓柱(zhù)度誤差為中凸誤差時,動靜壓軸承的間隙較沒有誤差時小。

a)軸承承(chéng)載力 b)軸承總功(gōng)耗(hào)

C)軸承流量 d)油膜最(zuì)高溫升

圖9主軸(zhóu)圓柱度(dù)誤(wù)差(chà)種類一軸承靜特(tè)性關係

如圖9a)N7示,動靜壓(yā)軸承承載力在主(zhǔ)軸圓柱度中凸誤差時大於沒有誤差的,其值為4 468.9 N;而在主軸圓柱度中凹誤差和錐形誤差(chà)時動靜壓軸承承載力值明(míng)顯小於沒有誤差的,前者為3 759.3 N、後者為3 7昵7 N兩者相差較小。原因是動靜壓軸承間隙的變化導致流體動壓效應變化,從而導致(zhì)軸承承載力的變化。如圖(tú)9b)所示,軸承總功耗在主軸圓柱度中凸(tū)誤差時(shí)最大,其值為(wéi)679.88 w;而在主軸圓柱度中凹誤差和錐形誤差時總功耗值明顯較小且兩者相差不(bú)大,前者為(wéi)610.69 W,後者為09.67 W。原因(yīn)是動靜壓軸承的間隙變小則流體動壓效應(yīng)增加摩擦增大(dà),導致軸承(chéng)總功耗增大;反之然。如圖9c)所示,軸承流量在主軸圓柱度中凸誤差時最小(xiǎo),其值為1.73 L/min;在主軸圓柱度中凹誤差時稍微增加到(dào)了1.77 L/min;而在主(zhǔ)軸圓柱度錐形誤差時,軸承的流量顯著增大到了(le)3.97 L/min,因為主軸(zhóu)圓柱度(dù)錐形誤差使得軸承與主軸之間存(cún)在著較(jiào)大間隙端(duān),這將加大潤滑油向外溢(yì)出的流速(sù)而使軸承流量大增。如圖9d)所示,油膜最高溫升出在主軸圓柱度中(zhōng)凸(tū)誤(wù)差時為(wéi)最大值13.66℃;在主軸(zhóu)圓柱度(dù)中凹誤差時減(jiǎn)小到了11.93 oC;而在主軸圓柱度錐(zhuī)形誤差時為溫升大幅降低到最小值7.38℃,軸承溫升大幅降低是動靜壓軸承潤滑油流量的顯著增加帶走了更多摩擦熱量的(de)結果。

綜上(shàng)所述,軸承承載力、總功耗以(yǐ)及油膜最高溫(wēn)升變化在主軸圓柱度中凸誤差時達到最大,這是由於主軸與軸承之間間隙減小的(de)結果;在(zài)主軸圓柱度(dù)中(zhōng)凹以及(jí)錐形誤差時上述性能變化大是由於主軸軸承之間間隙增大(dà)所導致的。動靜壓軸承的流量變化卻恰好相反,即主軸圓柱度錐形誤差時最大,主軸(zhóu)圓柱度中凹誤差次之(zhī),主軸圓柱度中凸誤差時最小,主軸圓柱度錐形誤差軸承(chéng)流量最大是由於錐形誤差使得軸承與主軸(zhóu)之間存在著較(jiào)大間隙端,這會(huì)加大潤滑油向外溢出的流速而使軸承流量大(dà)增。

由6~9圖可(kě)知:動靜壓軸承總(zǒng)功耗所轉化的熱(rè)量是潤滑油帶走部分和使得油膜升溫部分的(de)總和,因此(cǐ)動靜壓(yā)軸承(chéng)流量越大,帶走的熱量就會越多,油膜的溫升就越小;但(dàn)動靜壓(yā)軸承溫升最終取決於總功耗大小與潤滑油(yóu)所帶走的熱量多(duō)少。

4、結論

1)由於動靜壓軸承間隙的變化,精密數控磨(mó)床主軸軸頸的形狀誤差對動(dòng)靜壓(yā)軸承性能的影響不能忽略,為了進一步提高磨IIII工精度實現超精密磨(mó)削,必須考慮精密數控磨床砂輪主軸形狀誤差的影響。

2)(1)軸承承載(zǎi)力、總功耗以及油(yóu)膜最(zuì)高溫升等性能參數都會隨著誤差幅值的增(zēng)大而逐漸增大,但(dàn)軸承流量的趨勢卻恰好相反。(2)主軸圓(yuán)度(dù)誤差頻率為1波/周時,動靜壓軸承承載力下降、功耗和流量較小增加(jiā)、溫升增大。主軸圓度誤差頻率為2波/周、3波/周(zhōu)時,動(dòng)靜壓軸承承載(zǎi)力增大(dà)、功耗增大、流量下(xià)降而溫升(shēng)增(zēng)大。

3)(1)動(dòng)靜壓軸承承載力、總功耗以及油膜最高(gāo)溫(wēn)升都會隨著誤差幅值(zhí)的增大而逐漸增大(dà),但(dàn)動靜(jìng)壓軸承流量的趨勢卻恰好相反。(2)軸承承載力、總功耗以及油膜最(zuì)高溫升(shēng)等性能參(cān)數在主軸圓柱度中凸誤(wù)差時達到最大,在(zài)主軸圓柱度中凹以及錐形誤差時都相對較小;而軸承的流(liú)量基本上呈現相反的態勢(shì)。主軸圓(yuán)柱度錐形誤差時動靜壓軸承流量最大而溫升為最小。

投稿箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機(jī)床產量數(shù)據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年(nián)11月(yuè) 軸承出(chū)口情(qíng)況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據(jù)

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線(xiàn)切割機床的發(fā)展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國(guó)的技術工人都(dōu)去哪裏了?

- 機械(xiè)老板做了(le)十(shí)多年,為何還是小作坊?

- 機(jī)械行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智(zhì)造,多談點製(zhì)造

- 現實麵前,國人(rén)沉默。製造(zào)業的(de)騰飛,要(yào)從機床

- 一文搞懂數控(kòng)車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的區別