開放式、智能化的“藍天數控”在航空製造領域(yù)的應用(yòng)實踐

2020-12-22 來源:-- 作者:-

根據國家有關部門要求,中國機床工具工業協會組織(zhī)重點企業開展產業鏈供應鏈研究,梳理行業發展脈絡,推動行業企(qǐ)業融入以(yǐ)內循環為主體、國內國際雙循環相互促進的新發展格局。為(wéi)此,協會傳媒部就國產數控係(xì)統開發進展和應用推廣情況進(jìn)行了采訪梳理,並(bìng)予以係列(liè)報(bào)道,供行業企業和廣大用戶參考。

隨著新一代信息技術的發展及其與先進製(zhì)造技術深度融合,全球興起了以(yǐ)智能製造為代表的新(xīn)一輪產業變革。而物聯網和各種新型設備的不(bú)斷湧現推動了邊緣計算的產生(shēng)。邊緣計算充分利用物聯網終(zhōng)端(duān)的嵌入式計算能力,與雲計算結合,通過交互協作實現係(xì)統整體的智(zhì)能化。

數控係統作(zuò)為(wéi)製造技術與信(xìn)息技術融合的產物,工業互聯網以及“智能(néng)製造”的發展對數控(kòng)係統的設計提出了新(xīn)要求,萬物互聯時代的到(dào)來為數控係統智能化提供了新(xīn)方向。

在開放式數控係統的基礎上,通過將工業物聯網、邊緣計算、數(shù)字孿(luán)生、人工(gōng)智(zhì)能等新一代信息技術融入數控係統,開展基(jī)於邊緣智能的開放式數控係統(tǒng)的研發,在確保加工控製要求的基礎上,進一步實現數控係統對(duì)加工過程的泛在感知及智能控製,以增強係統加工處理能力;並通過智能編程(chéng)、智能故障診斷和遠程監控,以及設備故障的(de)預測診斷等(děng)功能,提升數控(kòng)機床的性能和可靠性,提高複雜零件的加工(gōng)效率和質量,在航空航天、汽車製造等領域具有廣(guǎng)泛(fàn)的應用前景。

本文通過(guò)分析智能製造與新一代信息(xī)技術對數控技術產生(shēng)的新要求,提出了基於邊緣智能的開放式(shì)數控係統的多維(wéi)度需求框(kuàng)架,建立了可重構數控係統平台、基(jī)於(yú)信息終端的工藝鏈集成以及基於工業大數(shù)據產(chǎn)品生命周期管(guǎn)理體係結構,研製了(le)“藍天數控”係統,並通過航空製造領域關鍵零(líng)件的加工控製應用,探索了實現基於邊緣智能的開放式數控係統的實現路徑。

一、數控係統的新(xīn)需求

作為製造技術與信息技(jì)術融合的產物,數控(kòng)係統伴隨著信息(xī)技術的(de)發展而不斷演化。傳統的(de)數控係統(tǒng)為滿(mǎn)足(zú)其對(duì)功能與性能安全、可靠的要求,通常采用封閉式結構。PC技術的發展(zhǎn)推動了數控係統從封閉走向開放,並促使其使用成本的降(jiàng)低。

開放式(shì)數控技術不僅使數控係統在製造車間得到普及,也為融入新的技術奠定了基礎。近年來,信息與通信技術的(de)發展,特(tè)別是(shì)傳感器、物(wù)聯(lián)網、大數據、人工智能以及邊緣計算的發展,為研製(zhì)智能化(huà)數(shù)控係統創(chuàng)造了條件,並對數控係(xì)統提出了新的需求:

(1)將邊緣智能應用於數控係統(tǒng),以(yǐ)滿足係統實時性及隱私性要求;

(2)將智能控製技術與自動化技術融合數控係(xì)統,以提高加工的精度、質量和效(xiào)率;

(3)通過工業互聯網技(jì)術實現(xiàn)加工過(guò)程的感知及與(yǔ)智能工廠的融合,實現數控係統與數字化車間的互聯互通(tōng);

(4)通過數字化技術實現工件設計與編(biān)程、機(jī)床配套調試的優化(huà)、加工過程仿真等工序鏈的一體化;

(5)通過互操(cāo)作(zuò)技術將數控係統與車間工藝(yì)與企業信息係統整合在一起,為數字化和無紙化生產,實現(xiàn)智能工廠奠定基(jī)礎。

另一方麵,近年來智(zhì)能製造在航空(kōng)航天領域(yù)的推廣與應用,也使數控機(jī)床不再是單純(chún)的加(jiā)工設備,而是(shì)智能工廠/數(shù)字化車間的重要組成部分。智能(néng)製造的批量客(kè)戶化的製造需(xū)求,要求將加工現場的感(gǎn)知、大(dà)數據處理、數字化建模、智能決策等新功能(néng)集成到數控係統中,形成製造過程的閉環(huán)。研(yán)製基於邊緣智(zhì)能的開放式數控係統(見圖1),建立係統在不確定環境中的智能行為,應對不確定的市場環(huán)境,是數控係統開發(fā)與應用的新的方向。

圖(tú)1 開放式、智能化數控(kòng)係統

二、基於邊緣智能的開放式數控係統

針對新一代信息技術發展以及航空航天等領域的智能製造(zào)需求(qiú),本文基於開放(fàng)式“藍天數控”產品,提出了一(yī)種多維度的基於邊緣智能的開放式數控係(xì)統框(kuàng)架(jià),由功能/性能、工(gōng)藝鏈、產品生命周期(qī)三(sān)個(gè)維度要求組(zǔ)成:

(1)個性化功能/性能(néng)需求。客戶化製(zhì)造模式要(yào)求係統(tǒng)滿足可擴展、互操作、可移植、可伸縮;

(2)工藝(yì)鏈集成需求。在網絡化製造環境下,數控機床(chuáng)不再是孤立的結點(diǎn),而是整個製造係統中的重要環節。工業互聯網、互聯互通及互操作技術的發展,為促進產(chǎn)品(pǐn)設計、工藝、加工的一體化,實現製造過程閉環提供了支撐;

(3)生命(mìng)周期管理需求。物聯網、工業大(dà)數據以及人工智能技術的發展(zhǎn),為開展故障診斷、運行狀態監測、設備健康管(guǎn)理等提供了技術支撐。

針(zhēn)對個性化功能/性(xìng)能需求,係統在硬件上(shàng)采用M︰N的可重構方式,軟件上采用基於中(zhōng)間件的二次開發(fā)平台,建立可重構的(de)數控係統平台;針對工藝鏈集成需求,通過研製基(jī)於信息終端的網絡化平台,以支持製造過程工藝鏈的集成(chéng);針對生命周期管(guǎn)理需求,通過構建包含(hán)製造、用戶、運(yùn)行、診斷的大數據平台,開發相關支持工具,以實現數控產品生命周期的管理。

1. 可重構的數控係統平台

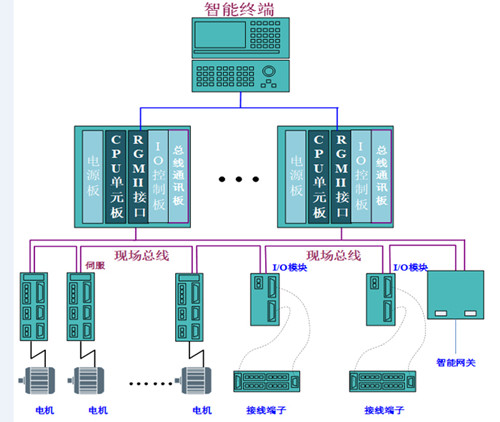

可重構的數控係統平台由軟件平(píng)台和硬件平台組成。如圖2所示,硬件平台包含(hán)人機接口單(dān)元(HMU)和控製單元(NCU),采用M︰N的可重構方式(shì),即根(gēn)據客戶需求,可實現多個人機接口單元對應多個控製單(dān)元。每個控製單元通過現(xiàn)場總線(xiàn)實現對驅動器、I/O單元、傳感器網關的(de)控製。傳感器網關支持有線/無線傳感器介入(rù)。無線方式包括WiFi、RFID等無線射(shè)頻方式(shì)。傳感器通過廣播同步與總線同步相結合的方式,實(shí)現傳感器數據(jù)的采集與控製信息(xī)的同(tóng)步。

圖2 可重構硬件平台

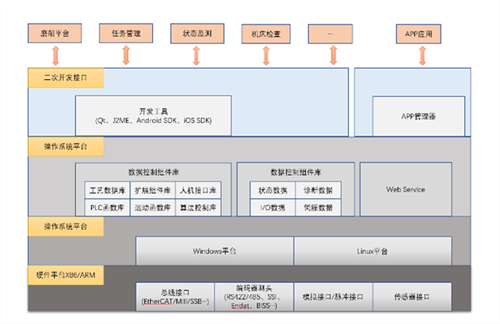

軟件平台采用基於中間件的層次化結構,以支(zhī)持用戶個性化功(gōng)能的開發(見圖3)。其中,智(zhì)能化中間件具有支持運算、插補、控(kòng)製、I/O、工(gōng)藝及人機交互的(de)組件庫,以實現數控係統實時、非實時及人機界麵的控(kòng)製;數據共享區為組件庫(kù)提供數據源;基於Web服務模塊實現數控(kòng)係統與(yǔ)其他單元的數據交互,支持數據采集與(yǔ)雲端應用。二次開發(fā)接口包含由基於QT跨平台圖形引擎、androids SDK等形成數控係統二次開發平台的開發工具鏈,基於圖形顯示、組件操作、工藝編程、任務(wù)管理、狀態監控的二(èr)次開發接口庫,基於移動終端智能(néng)APP軟(ruǎn)件的應用管理器,任務管理、機床(chuáng)監(jiān)控及(jí)診斷等個性化功能的二次開(kāi)發(fā)以及跨平台APP應用(yòng)的開發和管理。

圖3 基(jī)於中間件的二次開發平台

但(dàn)隨著數據采集技術的進步與人工智能應(yīng)用的不斷加(jiā)深,也引出數據量過大導致的(de)網絡傳輸延(yán)遲大、數據傳輸代價(jià)高以及計算安全(quán)和隱(yǐn)私(sī)風險(xiǎn)等問題,無法有效滿足用戶對計算服務即時響應的需求。

在此基(jī)礎上,由邊緣計算與人工智能融合而成的邊緣智(zhì)能範式(shì)為解決上(shàng)述問題(tí)提供(gòng)了有效保障。邊(biān)緣(yuán)計算將計算資(zī)源和服務從遠離用戶的雲端下沉到網(wǎng)絡邊緣側,從而有(yǒu)效降低網絡延遲和帶寬消耗;在(zài)更靠近用(yòng)戶和數據源頭的網絡邊緣側利用Docker、Kubernetes等容器化服務部署架構訓練和深度學習模型,從而改善AI應用(yòng)的性能和成本。

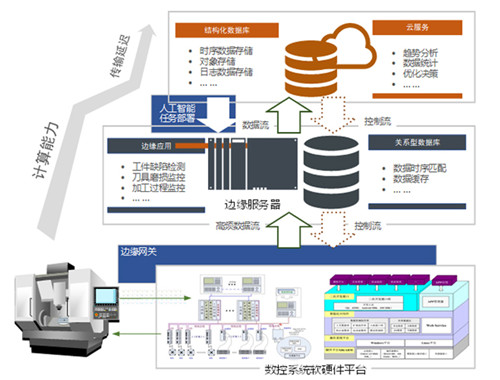

基於人工智能的邊緣計算解決方案需要(yào)實現(xiàn)雲端、邊緣與終(zhōng)端設備三者間的協同作用(見圖4)。邊緣端(duān)通過有線網絡和無線網(wǎng)絡從數控係統平台采集高頻數據,在邊緣網關與服務器端實現數據過濾、時序匹配、數據壓縮(suō)、數據緩存以及數(shù)據(jù)打包等數據預處理和數據存儲服務;邊緣服務器利(lì)用有限的(de)計算資源完成具有實時性要求或數據敏感的智能應用(yòng),並將應用反饋的決策信息(xī)反饋(kuì)給數控係(xì)統;對於邊緣(yuán)難以完成的任務(wù),邊緣端將(jiāng)預處理(lǐ)得到的結構化數(shù)據發送至雲端完成,從而實現雲邊端在計算、存儲等資源上(shàng)的協同。

圖4 基於人工智能的邊緣計算解(jiě)決方案

2. 基於信息終端的工(gōng)藝鏈集成平台

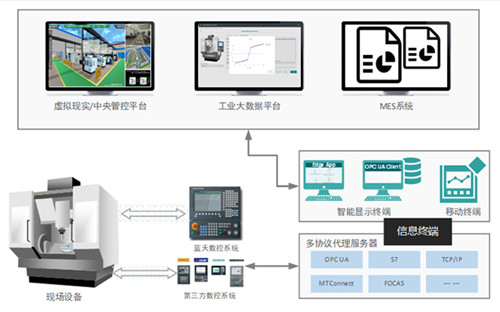

圍繞工藝鏈集成需求,基於“藍天數控”的開放式體係結構(gòu),構建了基於信息終端的網絡化平(píng)台(見圖5)。通過信息終端,建立智能設備、生產單(dān)元、車間的(de)信息通道,支持(chí)設備間的互(hù)聯互通及互操作,實現製造過程中工藝參數、設備狀態、業務流程等數據、多媒體信息以及製造過程信息間的交(jiāo)互,從而確保“編程仿真→工藝輔助→加工準備→加工過程→工件測量(liàng)”製造過程工藝鏈的集成與閉環(huán)控製。

圖5 基於信息終端的網絡平台

信息終端由(yóu)支持多平台的顯示終端與(yǔ)多協議網絡代理服務器組成,其中代理服務(wù)器通過融合不同廠(chǎng)商的通訊協議,建立(lì)統一的數據(jù)模型,實現信息終(zhōng)端與藍天數控係統、第(dì)三方數控係統,以及相關現場設備的互聯互通(tōng)及互操作,並為(wéi)工業大數據平台、MES係統、虛擬現實與中央管控(kòng)平(píng)台提(tí)供數據共享接口,實現(xiàn)智能化數控係統與車間智能設備和製造執行係統的信息集(jí)成(chéng)。

3. 基於工業大數據的產品生命周(zhōu)期管理平台

基於采用信息終端的網絡化平台,通過解決工業大數據采集、存儲、管理與挖掘等關鍵技術,研製了匯聚生產工藝參數、設備狀態等工業大數據的信息平台(tái),為開展產(chǎn)品生命周期的(de)管理奠定基礎。基於大數據平台,通過對產品製造信息、用(yòng)戶檔案、產品跟蹤、調(diào)試維(wéi)護、參數導航、故障診斷等數據信息的采(cǎi)集,實現產品生命周期管理(lǐ),具(jù)體(tǐ)包括生產製造(zào)、安裝調試(shì)、診(zhěn)斷維護、改進升級等管理。

生產製造管理根據產品製造過程中的生產、組裝(zhuāng)、測試等信息(xī),建立產品的生(shēng)產製造數據庫。產品安裝調試管(guǎn)理按照客戶的個性化需(xū)求建立用(yòng)戶檔案(àn),當數控係統在(zài)機床廠進行配套後,可將(jiāng)產品與(yǔ)機(jī)床的匹配參數上傳到產(chǎn)品用(yòng)戶數據庫中(zhōng),實(shí)現對產品的跟蹤(zōng)管理(lǐ)。當數控機床到(dào)最終用(yòng)戶進行(háng)加工應用時,產品用(yòng)戶數據庫(kù)可以根據機床的具體加工對象,對數控產品的初始參數進行(háng)導航設置。當產品出現故障時,設備(bèi)的故障類型、故障(zhàng)原因(yīn)、維修記錄等(děng)信息上(shàng)傳到故障維護數(shù)據庫中。同時,故障維護數據(jù)庫利用大(dà)數據以及專家係統,綜合設備參數、設備運行狀態、故障類型、故(gù)障原因、故障維修記錄等信息(xī),給出設備故障的原因分析與維修建議,以實現對產品生命周期的管理。

三、“藍(lán)天(tiān)數控”及應用實踐

基(jī)於邊(biān)緣智能的開放式“藍天數控(kòng)”係統,由車間網絡層、控製層和設備層三個(gè)層次組成。車間網絡層通過工業以太網實現車間設備與數控機床的互聯互通,通過信息終端實現工(gōng)藝(yì)鏈的集成與互操作;控製層采用M:N的可重構方(fāng)式,通過基於中間件的二次開發平台實現客戶化個性化功能的開發;設備層通過智能網關實現傳(chuán)感器的介入以及智能(néng)應(yīng)用的部署,支持加工現場的感知和產品生命周(zhōu)期的管理。

基(jī)於邊緣智能的開放式“藍天(tiān)數控”係(xì)統,針對航空製造領域飛機結構件、發動機葉片等關鍵部件的製造(zào)需求,開發了相(xiàng)應的數控係統,以對係統的(de)個性化(huà)功能(néng)/性能、工藝鏈集成以及產品生命周期管理進行應用驗證。

其中,動梁橋式龍門雙閉環反饋同步控製(zhì),對(duì)係(xì)統運動控製層麵的個性化功(gōng)能/性能(néng)需求進行了驗證;雙通道(dào)11軸激光(guāng)微孔(kǒng)冷加工數控機床、雙通道(dào)14軸(zhóu)數控砂帶磨削中心,對係(xì)統工藝層麵與運動控製層麵的個性化功能/性能(néng)需求進行了驗證;航空製造領域數(shù)字化車間驗證了基於信息終端的工(gōng)藝鏈集成與數控設備生命周期管理需求。

1. 動梁橋式龍門雙閉(bì)環反饋同步控製

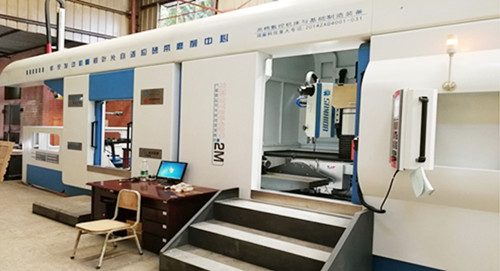

針對GMC2060U五軸(zhóu)動梁橋式龍(lóng)門加工中心(見圖(tú)6)及GMC3060/GMC2060高速龍門(mén)銑床的特(tè)點,6米(mǐ)長的龍門軸X軸要求(qiú)采用(yòng)4個電機同步驅動,同時完成(chéng)消隙(xì)任務(wù),並在雙(shuāng)驅龍門兩側同時安裝了(le)海德漢的距離編碼格(gé)式的光柵尺作為位置檢測反饋係統(tǒng)。要(yào)求係統既要(yào)保證4個電機的同步(bù)驅動控製及扭曲量(liàng)誤差控製,又要保證靜態及動態的間隙消除,同時還要(yào)完成雙尺的全閉環檢測實時反饋的任務。

圖6 GMC2060u類設備動梁橋式龍門結構

針對上述控製要求,“藍天數控”係統采用EtherCAT高速總線通訊(xùn)技術,由上位數控係統主機作為主站,與作為從(cóng)站(zhàn)的各電機驅(qū)動器進行(háng)時間輪詢的實時通訊,通過數據給定、全站點狀態(tài)監測、速度、位置、電流等三環采集、雙尺位置及(jí)誤差扭曲數(shù)據反饋(kuì)、報警機製實(shí)時(shí)處理,並通過係統的智能調節、調整及自(zì)整定(dìng),以及驅動側的工(gōng)藝調節器的配合、優化等一係列核心算法,實現了配套應用。

2. 雙通道11軸(zhóu)激光微孔(kǒng)冷加工數(shù)控機床

雙通道11軸激光葉片微孔冷加(jiā)工機床(見圖7)是集光、機、電、檢測於一體的(de)複雜係統,其控製對象包括:機床軸運動控製、激光器功(gōng)率監(jiān)測與控製、複合光束掃描模塊控(kòng)製、光(guāng)束指向監測與調整控製、光學掃(sǎo)描(miáo)頭切換伺服控製、終端監(jiān)測控製、恒重疊率螺旋(xuán)掃描控製和非圓形麵掃描加工控製,以及三維檢測輔助定位控製等。

圖7 激光微(wēi)孔冷加工數(shù)控機床

“藍天數控(kòng)”係統通過采(cǎi)用多通道控製、RTCP、高速(sù)程序預處理(lǐ)、焦距測量、三維測量、光路切換、四光楔掃描,以及功率檢(jiǎn)測等(děng)功能,實現一個通道(dào)5軸聯動用於葉(yè)片工件姿態(tài)轉換,一個通道6軸聯動用(yòng)於激光(guāng)設備光束指向調整和打(dǎ)孔(kǒng)檢測。該設備適用於各類金屬、非金(jīn)屬材料表麵的微結構處(chù)理,進行微腔、型腔、盲孔、通孔、異形孔、異形槽、複雜形貌(mào)微(wēi)結構的切割加工。

3. 雙通道14軸數控(kòng)砂帶磨削中心(xīn)

針對航發精鍛葉(yè)片自(zì)適應砂帶磨削中(zhōng)心(見圖8)的特點,采用雙工位14軸的機床設計,其中7軸5聯動數控砂帶邊緣磨削工位實現航(háng)空發動機葉片型麵的磨削(xuē)加工,7軸6聯動(dòng)圓角磨削工位實現根部轉角、阻(zǔ)尼台或葉尖等易幹涉部位的磨削加工,磨削中心具備在(zài)機檢測、快速(sù)模型重構、快速裝夾、自適應磨削功能。

圖8 砂帶磨削中心

圍繞機床的控製要求:雙(shuāng)通道、耦(ǒu)合軸、五軸聯動、全閉環反饋、砂帶張緊力控製等,通過開展多通道多軸聯動砂帶磨削運動控製方法、加工過程(chéng)幹涉檢測技術、磨削軌跡優化技術、收放卷自適應磨削技術、數控係統與砂帶磨削中心控製係統集成技術等關鍵技術(shù)研究,研製麵向航發精鍛葉(yè)片自適應砂(shā)帶(dài)磨削中心的數(shù)控產品,實現了一次裝夾完成(chéng)多種尺寸和規格(gé)的發動機葉片葉尖(jiān)、型(xíng)麵、進/排氣邊、葉根圓角和凸台過渡(dù)區部位的磨削集成加工。

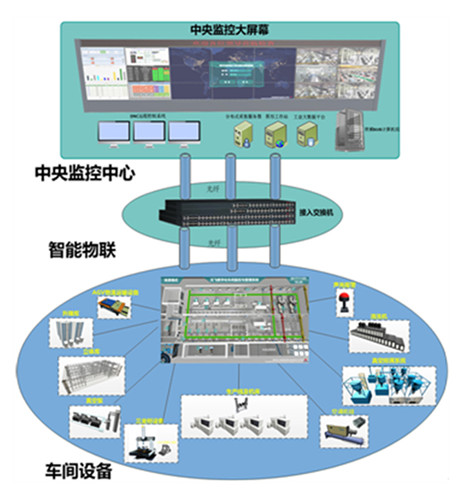

4. 支持工藝鏈集(jí)成與設備管理的數字(zì)化車(chē)間

圍繞航空製造領域數字化車間對(duì)工藝鏈集成的需求,通過開展設備互聯互通、邊緣智能、工(gōng)業(yè)大數據管理、數字孿生與3D數字可視化等關鍵(jiàn)技術開發,解(jiě)決了從設備控製到車間管理的數字化(huà)車間關鍵技術,建立了從設備層到車間層及企業層的數據通道,實現了機加設備、檢測設(shè)備、後(hòu)處理設備、物流設備、倉儲設備等(děng)現場設備的互聯互通,形成了基於邊緣智(zhì)能的數字(zì)化車間成套解決方案(見圖9),包括基於工業互聯網的設備互聯互通平台(tái)、工業(yè)大數據平台、3D數字(zì)可視化平台、故障預(yù)測與健康管理平台、能耗監控管理平台、網(wǎng)絡化(huà)實時視頻監(jiān)控平台等。

圖9 支持工藝鏈集成的數字化車間

基於數字化車間提供的網絡化平台,進行了智(zhì)能故障(zhàng)診斷與遠程監控的開發(見圖10),實(shí)現(xiàn)了數控係統對加工過程的全麵感知及智能(néng)控製,提高(gāo)了設備故障的預(yù)測診斷能力(lì),增強了(le)係統的處理能力,提(tí)升了數控機床的性(xìng)能和可靠性。

圖10 設備的維護與可視化管理

(供稿:沈陽中(zhōng)科數控技術股份有限公(gōng)司(sī)、中科院沈陽計算所高檔數(shù)控國(guó)家工程研究中心 編輯整理:梅峰(fēng))

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削(xuē)機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切(qiē)削機床產(chǎn)量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能(néng)源汽車產量數據

- 2028年8月 基本型(xíng)乘(chéng)用車(轎車)產量數據

博文選萃

| 更多