珩磨加工是(shì)怎樣的一種加工方式?有什麽不同?

2020-2-17 來源:金屬加工 作者:孟(mèng)璐 鄭文虎

珩磨加工是磨削加工的特殊工藝(yì)形式,其實質是一種低速磨削,也是一種高效率的光整加工(gōng)方法,其加工範圍廣、加工精(jīng)度高,可以在多種機床上采用,而且工(gōng)具(jù)簡單、操作簡便。

1、珩(héng)磨加工的特點

珩磨加工(gōng)具有如下特點:

(1)加工範圍廣。主要用於孔的光整加工,如圓柱孔、台階孔、盲孔(kǒng)和圓錐孔等。也可用於平麵、球麵和成(chéng)形麵及外圓表麵。珩磨的孔徑為1~1200mm或更大,孔長可達(dá)12000mm。幾乎所有的工件材料都可以珩磨加工(gōng)。

(2)加工表麵質量好。珩磨後的表麵呈交叉網紋,有利於潤滑油的貯存和潤滑膜的保持,耐磨損,使用壽命長。還由於(yú)珩磨速度是一般磨削速度的幾十分(fèn)之一,磨削力和熱很小,工件表麵不產生燒傷、裂紋、變質和硬質(zhì)層。

(3)加工精度高。采用珩磨加工內孔時,其圓度和圓柱度可達0.005~0.01mm,表麵(miàn)粗糙度(dù)值Ra可達0.05~0.2μm,但不能提高位置精度,可以代替(tì)部分磨削加工(gōng),加工效率與磨削(xuē)相當。

(4)對機床精度要求低。珩磨加工(gōng)除采用專用的珩磨機床外,也可(kě)在車床(chuáng)、鏜床和鑽床上進(jìn)行。

2、珩磨加工(gōng)原理

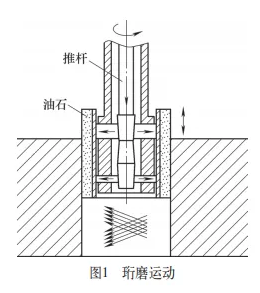

珩磨是利用(yòng)安裝在珩磨頭圓周上若幹條油石,由(yóu)脹開機構將油石徑向脹開,使油石壓向工(gōng)件孔壁,產(chǎn)生一定的壓力(lì)和接觸麵積,在珩磨頭(或工件)旋轉和往複運動(dòng)中對工件(jiàn)進行低速磨削,如圖1所示。為了減小機床主軸與工件中心不同軸和機床主軸旋轉精度對(duì)工件加工精度的影響,珩磨頭與機床主軸間(jiān)的連接采用浮動(dòng)連接,以工件孔為(wéi)導向。珩磨(mó)時,油石與孔壁重(chóng)疊接觸(chù)點相互幹涉、相互修整,在珩(héng)磨運動中使孔表麵呈現交叉的螺(luó)旋線切削軌跡。由於運動軌跡不重複,使(shǐ)幹涉點的機會差不多均(jun1)等,切削作用不斷減弱,孔與油石麵的圓度和(hé)圓柱度不斷提高,孔壁的(de)表麵粗糙度值將不斷降低,在(zài)達到(dào)所要(yào)求的尺寸精度後,完成珩磨加(jiā)工。

3、珩磨(mó)頭的結構

在珩磨加工過程中,工件的加工(gōng)精度(尺(chǐ)寸(cùn)和(hé)形狀)、加(jiā)工(gōng)效率和加工表麵質量,都(dōu)取決於珩磨頭的結構合理,同時也取決於機床的進給方式、油石特(tè)性和工件夾具。珩磨頭結構好,油石脹縮均勻,切削液易注入,切屑與磨粒脫落後易排除,油石的修整與定位準確(què)和(hé)製造容易,將直接影響珩磨(mó)效果(guǒ)。

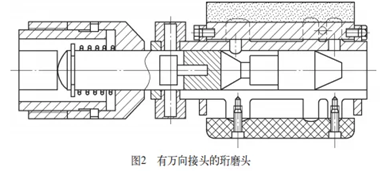

珩磨頭由磨頭體、油石座、油石、導向條、彈簧和(hé)錐體脹芯組(zǔ)成,如圖2所示(shì)。珩磨頭的結(jié)構與(yǔ)尺寸是根據被加工工件的結構與尺寸設計製造的,原理都相同。有定壓(yā)脹進、台階孔、手動脹縮,有(yǒu)萬向和沒有萬向、小孔、單油(yóu)石和(hé)對開瓦、盲孔和圓錐孔(kǒng)等珩磨頭。

4、油石(shí)的選擇

(1)油(yóu)石特性的選擇。油石的磨料有(yǒu)剛玉類、碳(tàn)化物類、人(rén)造金剛石和立方氮化硼,可根據(jù)工件材料和加工質效進行選擇。過去多采用(yòng)前兩種(zhǒng)磨料,現代多采(cǎi)用後(hòu)兩種(zhǒng)磨料。因為此兩種磨料的硬度極(jí)高,是前兩種磨料硬度的3~4倍(bèi),耐磨(mó)性高,壽命長,切(qiē)削刃鋒利,加工質量好,相(xiàng)對成本很(hěn)低。油石的結合劑(jì)一般采用樹脂結合劑,前兩種磨料以(yǐ)前多采用陶瓷結合劑,對於幾毫米以下的小孔采用金屬(或電鍍)結(jié)合劑。磨(mó)料的(de)粒(lì)度是根據工件表麵粗(cū)糙度值要求選擇的。粒度粗則加工效率高(gāo),表(biǎo)麵粗糙度值(zhí)Ra大;反之,粒(lì)度細則(zé)加工效率低,表(biǎo)麵粗糙度值Ra就小。當磨(mó)料粒度為F120~F150時,表(biǎo)麵粗糙度值Ra可達0.8μm;當(dāng)磨料粒度(dù)為F150~F240時,表麵(miàn)粗糙度(dù)值Ra可達0.4μm;當磨料粒度為F240~W20時,表麵粗糙(cāo)度值Ra可達0.05~0.2μm。油石的硬度和組織,請參照磨削時砂輪特性的選擇原則。對於超硬磨料(人造金剛石和立方氮化硼)的(de)油石,還得選擇合(hé)理的(de)濃度,即每立方厘米所含超硬磨料的(de)克拉(ct)質量(liàng)(1ct=0.2g),一(yī)般采用(yòng)75%(313ct/cm3)和(hé)100%(4.4ct/cm3)濃度為宜。上述選擇也適用於輪(lún)式珩磨。

(2)油石(珩磨輪)尺寸的選擇。工件材料硬時,油石應窄一些;工件材料軟時,油石應(yīng)寬一些。加工脆性材料,油石應寬一(yī)些;加(jiā)工塑性材料,油石(shí)應窄一些,有利於排屑。珩磨頭油石(shí)總寬度應為孔圓周長的15%~28%為宜。關於油石的(de)長度,對於一般孔,油石長度為(wéi)孔徑的1.0~1.5倍;對於小孔,油石長度為孔(kǒng)長的1/2~2/3,但不能太(tài)長,太長了會增加(jiā)珩磨頭的質(zhì)量,但(dàn)它的導向性就好。如果過短,會影響孔的直線性(圓柱(zhù)度)。珩磨輪的尺寸,一般直徑為φ50~φ100mm,寬度為25~35mm。

5、珩磨用量

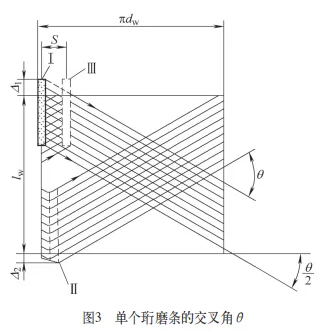

(1)珩磨合成速度vc。它是由珩磨頭(tóu)圓周速(sù)度v和往複速(sù)度va合成的(de),油石上的磨粒在工件孔表麵上的運動軌跡是兩條相交叉成一定角度的螺旋線,是由無數(shù)磨(mó)粒切削的結果,便在工件表麵上形成(chéng)交叉網狀紋理。網狀紋理交叉(chā)角θ稱為切(qiē)削交叉角,如圖3所示。不同工件材料的圓周速度v也不相同,硬度高的圓周速度低,硬度低的圓周速度相對高一些,一般v=20~60m/min。往複速(sù)度v a=18~25m/min,交叉角θ=40°~90°,合成速度vc=18~35m/min。

(2)珩磨油石工作壓力。它是指垂直作用在油石單位麵積上的平均壓力。粗珩時(shí)單位(wèi)麵積上的工作壓力為0.2~0.5MPa,超精珩時(shí)為0.05~0.1MPa。

(3)珩磨進給量。進給量的大小取決於工件材料的硬(yìng)度、磨(mó)粒的(de)粒度和加工階段(粗或精加工(gōng))。若(ruò)工件材料硬度大,在精加工時進給量小一些;反之應大一些。一般珩磨徑向進給量,粗珩時為1.8~3.2μm/r,精(jīng)珩時為0.1~1.5μm/r。

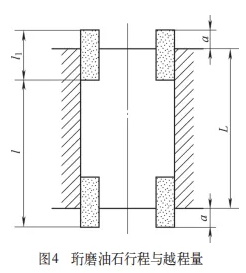

(4)珩磨條工作行程l和越程量a。它取決於油石的長度l1,同時也影響珩磨後孔的圓柱度,如圖4所示。l=L+2a-l1(L為工件長度)。一般油石(shí)的越程量取油石長度l1的(de)1/5~1/3。

(5)珩磨餘量。珩(héng)磨餘量的大小與前工序形狀誤差和表麵粗糙度值大小有關,也即珩磨餘量必須(xū)大於這兩者(zhě)的(de)總(zǒng)誤差。一般取前工序總誤差的2~2.5倍,同時也和(hé)生產批量大小有關。單件(jiàn)生產為0.04~0.1mm,成批量生產為0.02~0.06mm。

6、珩磨液

珩磨時一定要(yào)采用具有良好的清洗作用、冷卻作用和有一定潤滑作(zuò)用的珩(héng)磨液。加工(gōng)鋼時,采(cǎi)用80%~90%煤油加10%~20%的2號錠子油(yóu),或55%煤(méi)油加40%油酸和5%鬆節油;加工鑄鐵時,采用煤油,或煤油加10%~20%的2號錠子油;加工青(qīng)銅或(huò)鋁合金時,采用煤油。在使用珩磨液時,必須清潔或過濾,以(yǐ)避(bì)免劃傷工件表麵(miàn)。此珩磨液也適用於(yú)珩磨輪珩(héng)磨。

7、輪式珩磨加工

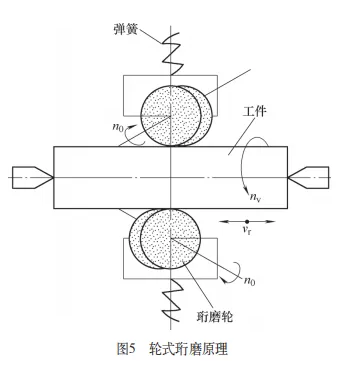

(1)輪式珩磨加工原(yuán)理。輪式珩磨是一種工件(jiàn)表麵光整加工方(fāng)法。它的原理與(yǔ)實(shí)質(zhì)是,用細粒度磨具在彈性壓力下對工件(jiàn)表麵進行低速磨削(xuē)。輪式珩磨有單輪、雙輪和多輪珩磨方式。圖(tú)5所示為雙輪珩軸的外(wài)圓。工(gōng)件旋轉帶動珩磨輪被動旋轉,珩磨輪的軸線與工件軸線在空間相交27°~35°,在彈簧的作用下壓向工件,並沿工件軸(zhóu)向(xiàng)進給,形成低速磨削運動,完成珩磨加工。輪式珩磨主要用於光整加工(gōng)工件的內、外圓表麵,如(rú)各種軸類、軋輥、套筒、缸筒(tǒng)、活塞杆和大型軸承內、外圓滾道。加工的(de)工(gōng)件材料有鋼、鑄(zhù)鐵、硬質合金、淬火鋼和硬脆金(jīn)屬等。

(2)輪式珩磨加工特(tè)點(diǎn)。①可以獲得較低的工件表(biǎo)麵粗糙(cāo)度值。一道工序加工後,增加一工步,可使表麵粗糙度值R a=6.3~12.5μm,通過(guò)兩三次走刀(dāo)珩磨,降(jiàng)低到R a=0.2~1.6μm,十分快捷。②可提高工件耐磨(mó)、耐蝕等使用性能。③對前工序加工要求不高,隻需達到形(xíng)狀(zhuàng)和位置(zhì)精度,根據前工序(步)加工情況和工件要求,留有0.03~0.1mm餘量即可,並可代替一些難磨削工件的磨削(如細長(zhǎng)軸和杆、各種長缸筒、箱體孔等)。④對機床精度要求不高,可在車床、銑床、鏜床和鑽床上進行。⑤適用範圍大,對不同硬度和材質的工件材料均可進行珩磨。

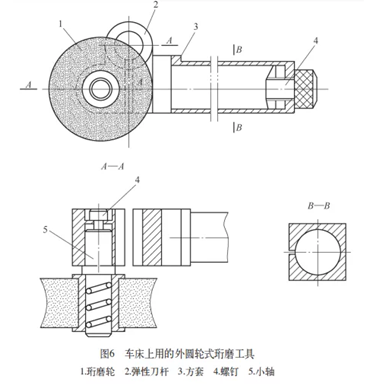

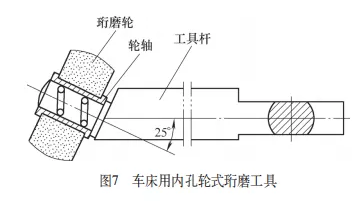

(3)輪式(shì)珩磨(mó)工具(頭)。輪(lún)式珩磨工具,根據工件的批量和(hé)工件尺寸,有很多種結構,其結構原理、功用都相同(tóng)。雙輪和多(duō)輪珩磨頭(tóu),多(duō)用於(yú)定尺寸批量生產,加工效率高。但常用的(de)是單輪內外(wài)圓珩磨工具,如圖6、圖7所示。其適用工件尺(chǐ)寸範圍大,結構簡單,易於製造,操作方便,在生產(chǎn)中被廣為采用。珩磨輪(lún)的磨(mó)料一般采用白(bái)剛玉(WA),粒度為F150~F180、F180~F240。如珩磨硬質(zhì)合金、陶瓷時,應采用碳化硼、金剛(gāng)石和立方氮化硼。結(jié)合劑為樹脂,一般為自己製造。珩(héng)磨輪固化(huà)後,必須用內(nèi)孔定位,用PCD刀具車削外圓和兩側端麵,以避免使(shǐ)用時跳動。其弧形工作麵在珩磨過程中自行修整形成,這時(shí)的珩(héng)磨效果最好。弧形麵形成後,其直徑在寬(kuān)度(dù)上相差很多(幾毫米(mǐ)),造成(chéng)在速度上有差別(bié),相互幹涉(shè)後達到低速磨(mó)削之目的。珩磨輪的(de)軸線與工件軸線必須(xū)相交成(chéng)27°~35°,而且(qiě)是向(xiàng)右偏斜。若此交叉角太大,則珩磨可能發生停(tíng)止轉動;若(ruò)此交叉角太小,則加工效率低。

(4)輪式珩用量。①工件或磨頭(tóu)速度vc一般為50~60m/min,如(rú)果珩磨(mó)輪孔中為滾動(dòng)軸承時,vc可達150m/min。vc高則加工效率高。②進給量一般為f=1~3mm/r,不能過大,否則會影響工件表麵質量(liàng)。③珩磨餘量一般為2ap=0.05~0.1mm。④珩磨輪與工件觸壓力一般單位麵積為50~200MPa,不能大,否則會造成軸承(chéng)發熱。

(5)珩磨液和注意事項(xiàng)。珩磨液的選用與條式珩磨相同。如不能(néng)連續澆注珩磨(mó)液時,可塗(tú)上(shàng)研磨膏和加入少量的油酸,以提高工作效率。如沒有煤油,也可用乳化液連續澆注代替。如(rú)發現珩磨輪與工件表(biǎo)麵接觸不好,或珩磨時間過長、工(gōng)件表麵產生波紋時,一是把珩磨輪外圓與孔修(xiū)車同軸,二是把珩磨輪翻轉180°裝上再用,予以(yǐ)消除。

8、結語

珩磨加工是現代(dài)采用的光整(zhěng)加(jiā)工方法之一,具有工具和工藝簡(jiǎn)單、加工效率高的優點。在要求工件表麵粗(cū)糙度值R a<1.6μm的情況下,可以代替磨削加工,而廣泛用於生(shēng)產。

投稿箱(xiāng):

如果您有機(jī)床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據