采用機器(qì)人上下料的輪轂夾具設計與分析

2024-7-4 來源: 四川九洲(zhōu)電器集團有限責任公司 作者: 明(míng)濤 李劍

【摘要】: 工(gōng)業機器人越(yuè)來越多的應用到智能製造領(lǐng)域,最典型(xíng)的應用之一就是配合數控機床實現機(jī)床自動上下料,從而實現一(yī)定程度的無人值守,提高生產效率,降(jiàng)低人工成本。結合實際情況,本文首先對機器人進行了選型,然後對夾具進行(háng)設計和分析,為係統製造提供(gòng)依據。

機器人技術是機械、電子、軟件等多(duō)學科交叉融合的新技術,不僅是工科領域最具代表性的前沿交叉學科之一,也是我國重點發展戰略領域之一,隨著我國科技的不斷進步(bù)和製造業的(de)不斷升級,采用工業機器人代替人工生產,實現自動化、無人化、智能化(huà),可以有效降低企業生產(chǎn)成本,提高經濟效益。本文在選(xuǎn)定成(chéng)熟機器人的基礎上(shàng),針對零件具體情況,設計合適的夾具以實現整個機器人上下料係統的功能。本文采用 SolidWorks軟件進(jìn)行夾具的設計和分析,SolidWorks 是世界知名的三維設計軟件,功能強大,集設計、仿真、渲染(rǎn)等功(gōng)能於一體,能夠方便快捷實現產品設計跟優(yōu)化。

1. 機器人上下料係統整體設計

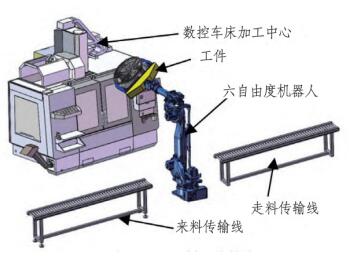

如圖 1 所示,數控車加工中心為主體(tǐ)設備,機器人放置在車床正(zhèng)前方,機器人左側可設置(zhì)傳送線用於待加工零件的來料,機器人右側(cè)可設置傳送線用於已加工零件的(de)走料。機器人跟車床之間通常需要留有約 1 米的間距,如果機器人(rén)出現(xiàn)故障,可臨時沿用傳統的人工吊裝等方式實現上(shàng)下料,不耽誤生產。

圖 1 機器人上下料係統整體

2. 工業機器人

工業機器人根據用(yòng)途有不同的類型可以選擇,本文中上下料需要機器(qì)人有(yǒu)更多(duō)的自由度,因此本文選擇六自由度(dù)機器人(rén)。由於零件重量為46kg,夾具重量假設跟零件重量相當,則機器人末端負載約 100kg。考慮機器人高(gāo)速運動帶來的額外負載以及價格因素,本文選用四大家族之一的安川 GP110 機器人。安川作為機器人品牌全球四大家族之(zhī)一,其產品性能穩定可靠,功能強大。該款機器人運動半徑高達 2236mm,具體技術參數如圖 2 所示。

圖 2 機(jī)器人主要技術參數

3. 夾具設計

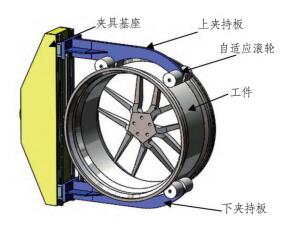

夾具作為係統的主(zhǔ)要部件之一,在設計的時(shí)候需要確保其穩定可靠。首先,需要分(fèn)析被夾持工件的特點,被夾持的工件是回轉件,其材(cái)料為鋁合金,其重量約 46kg,夾持的時候不能損傷工件表(biǎo)麵(miàn)。其次,分析(xī)夾持要求,夾持的時候需要同時考慮夾持和定位(wèi),工件被定位後(hòu)才能準確抓取到機床上。基於(yú)上述條件,夾具的構想方案如圖 3 所示,夾具具(jù)備(bèi)兩個夾持板,夾持板上設置 2 個能夠(gòu)滾轉的輪子用於夾持過程中工件跟夾具實現自適應(yīng)定心。同時,夾持板能(néng)夠(gòu)在夾具(jù)基座上相對滑動,並且需要(yào)保持一(yī)定的剛性。

圖(tú) 3 夾具方案

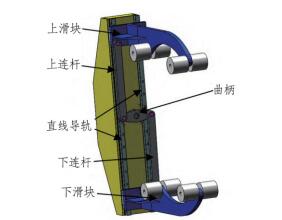

加工生產,效率是非常重(chóng)要的因素之一,為了提高夾持響應,本文采用連杆驅動的方式,驅動夾持板的夾持和鬆開動作。同時,為了實(shí)現夾(jiá)持定心,則需(xū)要兩個夾持板能(néng)夠繞夾具中心同步夾持和張開。為此,連杆采用中心對稱的雙曲柄滑塊機構實現。夾具上的兩個夾持板即(jí)為機構對應的滑塊,如(rú)圖 4 所示。

圖 4 雙曲柄滑塊機構

4. 夾具計(jì)算及分析

(1)驅動電機計算及選擇

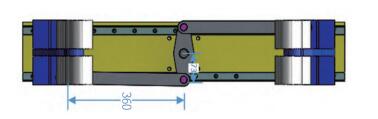

圖 5 連杆尺寸

如圖 5 所示,驅動軸旋轉帶動曲(qǔ)柄旋(xuán)轉,曲柄帶動連杆拉動(dòng)滑塊運動,在圖示(shì)處實現(xiàn)夾具對輪轂的夾持,此時曲柄垂直連杆,輸出力最大。

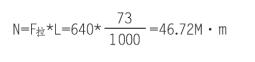

分析連杆受到的拉力,乘上一定的安(ān)全係數就能得到驅動軸所需要的扭(niǔ)矩,在圖 5 所示狀態下,下連(lián)杆(gǎn)受到的拉力最大,為一側夾持板及滑持板、滑塊、工(gōng)件的重力(lì)合計約(yuē) 550N。注意到,上夾持板及滑(huá)塊的重力同(tóng)樣通過(guò)上連杆作用到驅動軸上,因此還需要增加上夾持板及滑塊的重力約 90N,作用在驅動軸上的(de)重力總共(gòng)約 640N。則驅動軸需要的扭矩為

取 2 倍安全係數則驅動軸需要的扭矩約93N · m。假設夾持過程需要耗(hào)時 1s,夾持過程驅動軸需要旋轉 60°。則驅動軸所需轉速為 10r/min。電機所(suǒ)需要功率如下 :

考慮後期(qī)提速並且保(bǎo)留(liú)更多(duō)餘(yú)量,電機選用鬆下 200W 伺(sì)服電機,配置速比 150 的減速機(jī)。電機及參數如圖 6 所示。

圖 6 伺服電機及(jí)參數

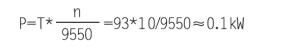

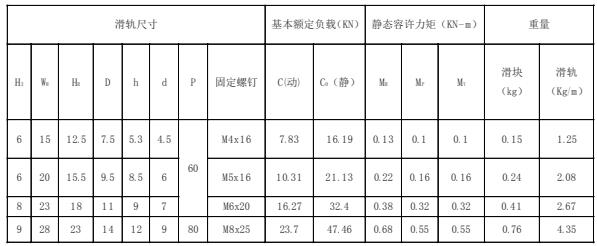

(2)直線導軌的選擇(zé)

根據上文中計算,直線(xiàn)導軌主要需滿足扭矩需求,為(wéi)確保夾具剛(gāng)性,直(zhí)線(xiàn)導軌在 100N·m扭矩(jǔ)基礎上再取一定安全係數選擇 IAS23-H42-L600 型直線導軌,其行走方向扭矩高達550N · m。具體參數如圖 7 所示。

圖 7 直線導軌參數

(3)夾持板(bǎn)仿(fǎng)真

仿真(zhēn)采(cǎi)用三維軟件自帶插件 ——Simulation,Simulation 是 SolidWorks 公司(sī)推出的一套有限元分析軟件。它(tā)作為嵌入式(shì)分析軟(ruǎn)件與 SolidWorks 無縫(féng)集成,運用simulation,普通工程師就可以進行工程(chéng)分析並可以迅速得到分析結果。

夾具的導軌有(yǒu)具體的參數指標,而且按(àn)照(zhào)很高(gāo)的安全(quán)係數選(xuǎn)取,因此(cǐ)不需要擔心性(xìng)能。夾持(chí)板(bǎn)為關鍵零件且為自(zì)製件,需對其進行仿真分析(xī),上下兩個夾持板完全對稱,因此,對一側夾持板分析(xī)即可。

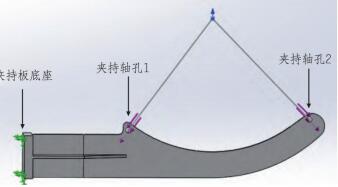

對需要仿真的模(mó)型參數進(jìn)行設(shè)定,確定零件實際受力方式,如圖 8 所示。夾持板底座固定在導(dǎo)軌滑塊上,兩處(chù)安裝滾輪的(de)夾持軸孔受到夾持的反作(zuò)用力。因(yīn)此,設定夾持板底座為固定,設定夾持軸孔受力,根據角度(dù)分布,其合力(lì)為工件的(de)重力 460N,取一定(dìng)安全係數,取每個夾持孔受力大小為(wéi) 300N,方向垂(chuí)直圓弧切(qiē)麵且反向指向圓心。

圖 8 夾持板參數(shù)設(shè)定

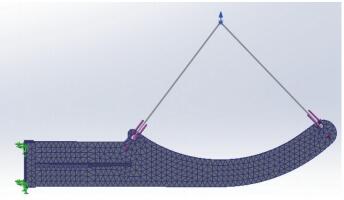

準(zhǔn)備好模型後,對其進(jìn)行網格劃分,如圖9 所示(shì)。

圖 9 夾持(chí)板網格劃分

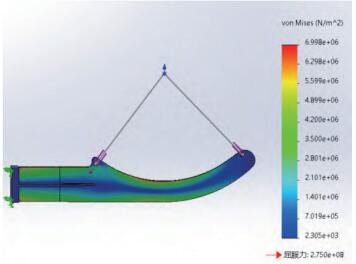

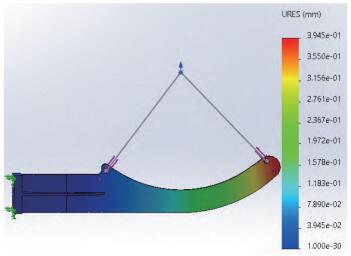

網格劃分(fèn)好後就可以開始仿真,仿真結果如圖 10、圖 11 所示。可以看到,夾持板的強度和剛性均滿足要求。

圖 10 夾持板強度(dù)仿真結(jié)果

圖 11 夾持板剛度仿真結果

5.結論

本研究通過 SolidWorks 繪製夾具的三(sān)維模型,並且通過計算和仿真確定了夾具的器件及關鍵自製件滿足(zú)設計要(yào)求,為機器人(rén)自動上下料係統的(de)夾具製作及係統(tǒng)製作提(tí)供了理論依據,為用戶提供一(yī)種基於三維(wéi)建模的快速夾(jiá)具設計環境。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能(néng)源汽車銷量(liàng)情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(chē)(轎車)產量數據

博文(wén)選萃

| 更多