機器人焊接技術在航天(tiān)領域的應用

2020-6-3 來源:-- 作者:-

隨著國家科(kē)技重點專項的提出和推進(jìn),未來將在載人航天與探月工程、深空(kōng)探測及(jí)空間(jiān)飛行器(qì)在軌服務與維護(hù)等國家重大專項規劃的(de)框架下,開展大型航(háng)天飛(fēi)行器的研製。大型航空航(háng)天飛(fēi)行器一般具有尺寸大、剛性弱、結構形式日益複雜等特點。在大型鋁合金航天器結構中,存在大(dà)量複(fù)雜形式的焊縫,如球形、圓柱形、圓(yuán)台(tái)殼體(tǐ)與圓(yuán)形、異形法蘭形成的相貫線等。航天器製造具有高質量(liàng)、高(gāo)可靠、高柔性、高效率及低成本等要求,因(yīn)此製造模(mó)式升級迫在眉睫。

人口紅利時代已經過去,以機械化(huà)、自(zì)動化為主流的機械加(jiā)工(gōng)製造過程成為提高社會生產效率,推動企業和社會生(shēng)產力發展的有效手段。焊接技術作為機械製造的重要的加工過程之(zhī)一,廣泛應用於航空(kōng)航天、軌道交通及石油化工等工業(yè)領域。機器人自動化焊接技術(shù)能夠顯著提高大批量產品加工的生產效率,產(chǎn)品質量可靠性及一致性(xìng)大大增強。本文針對大型航天器結構中的幾種典型產(chǎn)品(pǐn)的焊接需求(qiú),開展了機器人自動化焊接的探索與實踐。

1、多軸聯動變(biàn)極性等離(lí)子弧焊(hàn)接機器人裝備及工藝

1.1 複雜空(kōng)間曲線焊縫需(xū)求及方案設計

在大型(xíng)鋁合金航天器結構(gòu)中,存(cún)在大量(liàng)複雜形式的焊縫,如球形、圓柱形、圓台殼體與圓形、異形法蘭形成的相貫線等。目前大多靠手工鎢極氬弧焊來完成這類曲(qǔ)線焊縫的(de)焊接。手工鎢極氬弧焊生產過程(chéng)中存在的問題主要有:

①反複補焊影響產品研製進度。

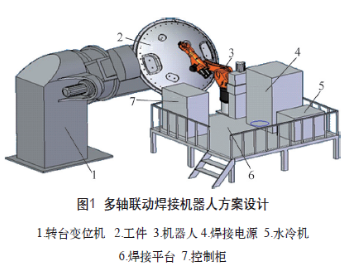

②熱輸入量大,焊接殘餘應(yīng)力水(shuǐ)平高,容易導(dǎo)致產(chǎn)品尺寸(cùn)超差。針對(duì)此需求,提出了基(jī)於關節機器人的11軸聯動空(kōng)間曲線焊縫VPPA 穿孔立焊機器人焊接係統方案,如(rú)圖1所示。

1.2 專用焊接機頭研(yán)製

目前通用等離子焊槍焊接鋁合金空間曲線焊縫時仍然存在著鎢(wū)極燒損、實(shí)時調整動態響應能力不足等問題。為進一步保證和提高VPPA空間曲(qǔ)線焊縫的焊接質量,設計了一種體積、質量(<15kg)合適,精度高,自動化程度(dù)高的等離子焊接(jiē)專用機頭。等(děng)離子焊(hàn)接機頭能在(zài)視頻監控下完(wán)成焊槍的姿態調節以及送絲角度和速度的調節(jiē)。焊槍姿態調節包括焊槍伸縮機構,焊槍軸向旋轉(zhuǎn)機(jī)構,焊槍(qiāng)平移機構。

通過專用焊接機頭(見圖2)的控製實現對焊(hàn)接過程中的熔池狀態、電弧形態進行精細的調整,機頭的機械定位精度可以達到±0.1mm的水平。這個過(guò)程(chéng)可以通(tōng)過焊接參數(shù)統計分析、焊接過(guò)程圖像處理及人工智能技術進(jìn)行自動控製。由於焊接過程的精細調整對控製速度的要求並不高,也可以通過操作者對視(shì)頻監控和(hé)焊接參數監控的(de)觀察(chá),人工調整焊接機(jī)頭的操作。

1.3 多(duō)軸聯動VPPA焊(hàn)接裝備(bèi)係統集成與應(yīng)用

采用站立式機器人焊接(jiē)工作站係統。6軸機器人安(ān)裝於三維移動裝置上(shàng),工件(jiàn)安(ān)裝於2軸變位機上。三(sān)維移(yí)動裝置可實現高(gāo)向(z軸)、橫(héng)向(x軸)、縱向(xiàng)(y軸)的獨立調節,增加機器人移動範圍,使其有效焊接範圍能夠滿足產品(pǐn)焊接的要求。通過對6軸機器人+三維(wéi)移動裝置+雙軸變位機係統的集成,實現對焊槍與焊縫相對位置的實時控製,使VPPA焊槍與焊縫的(de)相對(duì)位置在複雜曲(qǔ)線焊縫焊接(jiē)過程中,始終處於垂(chuí)直立向上的關(guān)係。研製完成(chéng)的多軸(zhóu)聯動變極性等離子(zǐ)弧大(dà)型自動化焊接裝備如圖3所示。

2、全向智能移動焊接機器人開發(fā)及應用

2.1 大型薄壁弱剛性產品焊接需求

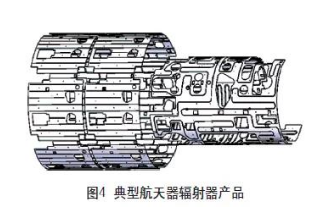

飛船、空間站等大型航天器的輻射器作為空間飛行器的主動散熱設備(bèi),其加工質量和壽命將直接決(jué)定航天(tiān)任務的(de)成敗。輻射(shè)器是由液管回路、熱管回路及金屬蒙皮(pí)通過焊(hàn)接裝配而成,是一種大(dà)尺寸、弱(ruò)剛度、強(qiáng)約束的複雜蒙皮(pí)結構。典型航天器輻射器結(jié)構如圖4所示,由於大量液/熱管路的空間走向十分複雜,預先定位(wèi)在工裝上的管路翼形焊接邊(biān)緣的實際(jì)位置難以精(jīng)確保證,且大(dà)量焊縫依(yī)次焊接產生的焊接變形會進一步降低管(guǎn)路翼形焊(hàn)接邊(biān)緣的位置(zhì)精度。針對此需求,提出了由全向智(zhì)能移動平台、安裝在平台上的機器人(rén)焊接係統組成的全向智能移(yí)動(dòng)焊接機器人,相對於(yú)傳統的坐標機器人專(zhuān)機係統(tǒng),該係統具有較強的操(cāo)作靈活性與工作空(kōng)間適應性,應用前景廣闊。

2.2 全向移(yí)動焊接機器人係(xì)統集成

全向移動自動焊接(jiē)機器人是以一套“智能移動平台+柔性(xìng)焊接(jiē)機器人+激光跟蹤與視頻監測係統”為核心的智能化(huà)柔性製造裝備。該裝備基於德國kuka公司的KR-30機器人與福尼斯的CMT焊機,搭載(zǎi)全(quán)向智能移動平台車,研製了可移動自動焊接機器(qì)人係統,並配置(zhì)激光跟蹤係統,通過激光照射焊縫(féng),根據反射(shè)回來的激光信號與(yǔ)測量係統光(guāng)軸的偏離角,實時糾正由於(yú)焊接變形等造成的焊槍軌跡(jì)偏差,操作者可通過焊接視頻監測(cè)係統(tǒng)獲取(qǔ)實時焊縫熔(róng)池信息,實現人(rén)在回路的自動化焊接。

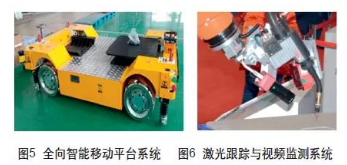

(1)智能移動平台係統

智能(néng)移動平台係統是一種基於智能控製的高端全向移動裝備(bèi)產品,為(wéi)大(dà)型重載產品靈活轉運(yùn)和精確定位,提(tí)供了高效解決(jué)方案。產品特點:全方位靈活移(yí)動、精(jīng)準(zhǔn)控製、安全大承載、智能化。全向智能(néng)移動平台車選用2t承載平台車,通過對(duì)四套輪係的獨立(lì)控製實現平台(tái)車(chē)的(de)全方位移動;同時設有真空吸盤地腳支撐,可用於工作過程中的穩定支撐;車(chē)上設有避障裝置和急停裝置,用於緊急製動。全向智能移動平台係統(tǒng)如圖5所示。

(2)激光跟蹤與視頻監測係統

平台(tái)車係統軌跡誤差(chà),工件加工誤差(chà)、焊接過程中的熱變形、夾具的不精確等因素均會造成(chéng)電弧與焊縫對(duì)中的誤(wù)差,必須采用焊縫跟蹤裝置用於(yú)檢測構件位置、坡口位置或焊(hàn)縫中心(xīn)線位置(zhì)已達到焊縫位置自動跟蹤(zōng)的目(mù)的,以便能得到均勻的焊縫(féng)。焊接過程采用視頻監控,設計(jì)了一款用於自動或半自動(dòng)焊接過程的視頻(pín)監測係統,該係統采用外(wài)部脈衝觸發控製,有效抑製(zhì)脈衝焊接過程的圖像閃爍,方便焊接過程參數微調控製。激光跟蹤與視頻監測係統如圖6所示。

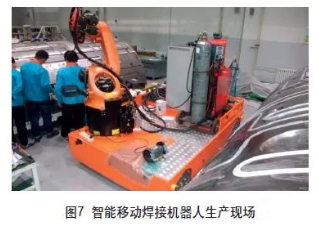

2.3 全向移動焊接機器人產品應用

首次將(jiāng)智能移動焊接機器人係統(tǒng)應用於大型薄壁結構複雜空間曲線焊縫的焊接,解(jiě)決了大尺寸輻(fú)射器管板複雜空間曲線焊(hàn)縫裝配精度低,無法實施自動焊接的難題(tí)。焊接生產(chǎn)現場如圖7所示。

圖7中的產品結(jié)構焊縫(féng)形式主要分為兩種形式:一種為管-管焊接,單邊為6mm的雙V形焊縫結構,一種為管-板焊接,0.8mm和(hé)1mm的異種鋁合金焊接結構。針對管-管的“深V形”焊縫,在普通(tōng)CMT焊接參數的基礎上增(zēng)加了高頻脈衝,增加了電弧的挺度,減小了焊縫的熱輸入,焊縫成形飽滿,並且(qiě)有效抑製了焊(hàn)漏缺陷,產品(pǐn)質量可靠性和合格率大大增加。另外(wài),優化了全位置的不等厚鋁板空間曲(qǔ)線焊縫焊接參數(shù);通過改變工裝壓板方(fāng)式,解(jiě)決了薄板對接焊縫中(zhōng)的板變形(xíng)問題;通過增加(jiā)機器人末端焊槍自動擺動焊接功能,解決了焊縫間隙不均(jun1)勻問題。

3 結束語(yǔ)

1)針(zhēn)對大型航天器(qì)複雜(zá)空間曲線焊縫焊接需求,開發了11軸聯動變極性等離子(zǐ)弧大型自動化焊接裝備,設計開發了變極性等離(lí)子弧專用焊(hàn)接機頭,實現了封閉曲線焊縫的(de)全程VPPA穿孔焊接,能夠(gòu)成功應用於飛船金(jīn)屬密封大底空間曲線焊縫的焊接。

2)通過硬件集成和軟件通信,研製了基於智能移動平台車、柔性焊接機器人和(hé)激光跟(gēn)蹤與視頻監控的智能移動焊接機(jī)器人係統。通過優化焊接工藝(yì),解決了(le)不等厚薄板鋁合金和(hé)雙V形厚板高效率焊接難題,實(shí)現了(le)航天(tiān)器輻射器典型(xíng)產品的焊接應用。

3)基於全過程(chéng)數據驅動(dòng)的智能化焊(hàn)接為未來發展趨勢,研究數據(jù)驅動的智(zhì)能推理技術,利用數據挖掘建立關聯規則,為焊前智能規劃和在線智能控製提供(gòng)依據,實現製造模式升級。

(來源:工業機器人)

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月(yuè) 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽(qì)車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年(nián)9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能(néng)源汽車產量數據

- 2028年(nián)8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加(jiā)工過程(chéng)圖(tú)示

- 判斷一台(tái)加工中(zhōng)心精度的(de)幾種辦(bàn)法(fǎ)

- 中走絲線切割機(jī)床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中(zhōng)國的技術工(gōng)人都去哪裏了?

- 機械老板做了十多年,為何還(hái)是小(xiǎo)作坊?

- 機械(xiè)行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代,少談點智造(zào),多談(tán)點製造

- 現實(shí)麵(miàn)前,國人沉默。製造業的騰飛(fēi),要從機床(chuáng)

- 一文搞懂數控車床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔加工工藝的區別