淺析光學(xué)測量方法在修理企業零件製造(zào)方麵的應用

2016-12-30 來源:大連長(zhǎng)豐實業有限公司 作者:武(wǔ)耀德

摘要:介紹了應用光學(xué)測量方法還原無圖零件、鑄造件、磨損件以及(jí)測繪零件三維模型的方法,運用(yòng)數控加工、增材製造等加工(gōng)方法(fǎ),實現了無圖樣零件的製造和檢測。

關(guān)鍵詞(cí):光學測量;零件製造;三維模型

在飛機深度修理的過程中,需要更換多種複(fù)雜零件,其中(zhōng)部分零件是由修理(lǐ)企業按照技術文件自(zì)行(háng)生產。隨著航空(kōng)修(xiū)理企業製造水平的(de)提升,一些複雜零件的製造也已經可以通過數控加工方式來完成。複雜零件的數控製造以零件三維模型為基礎,建立零件的三維模型是修理企業生產零件的首要環節。但有(yǒu)些零件隻有實物零件,處於(yú)圖樣缺失或者信息不全的狀態,難以建立零件三維(wéi)模型(xíng)。本文應用光學測量方法,掃描(miáo)實(shí)物零件表麵信息,建立零(líng)件(jiàn)三維模型,完成(chéng)複雜零件的數控製(zhì)造,保障了飛機修理過程中(zhōng)對(duì)複雜零件的需求。

1.光學測量過程

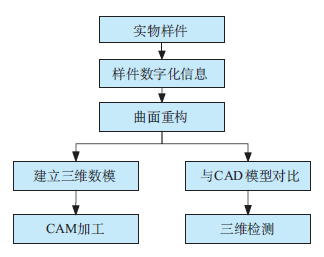

光學三維輪廓測量技(jì)術具有非接觸、高精度、高效率等特(tè)點,其在(zài)製造和檢測方麵的操作流程如圖1所示。通過光學測量方法獲取樣件數字化信息,操作過程中應保證掃描範圍有效,由於環(huán)境會對掃描過程產生一定影響,主要(yào)是外界(jiè)光源會在零部件上造成陰影,導致掃描的數據表麵信息缺失,可以通過調整零件掃描時的

圖1 光學測量在製造和檢測領域的(de)應用操作流程

位(wèi)置避免這種情況的發生。在光源射(shè)入掃(sǎo)描部位實(shí)現反射(shè)的過程中,根據不同零件的自身特點,可能會產生反射路徑被零件自身阻擋的問題,需要統一對零件未掃描部分進行修補[1]。零件數字化信息的(de)光學測量通過光學測量設備完成(圖2所示),設備應滿足(zú)光學測量原(yuán)理及應用流程的(de)要求,保證掃描精度達到±40μm,曲麵擬合精度達到±10μm,掃描過程快速高(gāo)效。

光學掃(sǎo)描設備一般采用超高精度Range7非接觸式三(sān)維掃描,通過(guò)了AIST(先進工業科學及技術國家協會)標準確保了設(shè)備的可靠性。其主要特點為:主(zhǔ)機與控製器集成為一體,重量輕,攜帶方便,可以完成固定零件的掃描;能(néng)夠提(tí)供自動對焦功能,包含多次對焦模式,可以自動將對焦位(wèi)置轉移到更精確、更尖銳的部位,通過(guò)自動對焦功能由(yóu)用戶調(diào)整對焦到特殊部位;用戶可以(yǐ)在視窗內看到實時的(de)測量區域(yù);設備(bèi)可(kě)提供三維預覽功能,使用(yòng)戶快速預先知道掃描結果;擁有0.4秒的預掃描功能,用戶可以根據預(yù)見(jiàn)的測量結果和物體表麵,決定(dìng)掃描深度、死角等其他掃描情況,預先減少掃描(miáo)錯誤。

圖(tú)2 光學測量設備(bèi)

2.光學測量方法的應用

光學測量方(fāng)法的(de)應用主要包含零件三維建模應用與零件輔助檢測應用(yòng)兩個方麵。零(líng)件三維建模應用主要研究鑄造件、磨損零件(jiàn)及複雜結構件的(de)三維建(jiàn)模;零件輔助檢測主要研究傳統方法不易測量的零件,將正向建立的零件三維模型(xíng)與光學測量得到的實物零件三維模型信息進(jìn)行對比,得到(dào)零件檢(jiǎn)測數據[2]。

2.1 零(líng)件(jiàn)三維建模應用

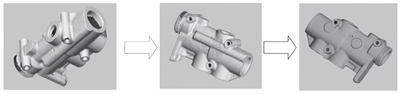

1) 鑄造件光學測量

鑄造件形狀結構複雜,表麵精度(dù)要求不高。應用光學測量方(fāng)法可以獲(huò)取鑄(zhù)造件表麵信息,建立零件(jiàn)三維模型,將(jiāng)傳統鑄造方法製造的零(líng)件轉變(biàn)為數控製造(zào)。選取多孔結構的鑄造件,其特征包(bāo)含孔(kǒng)及螺紋,初(chū)次掃描以下端麵為(wéi)固定基準,主要零(líng)件(jiàn)尺寸範圍在非接觸式測量掃描轉(zhuǎn)台的範圍內,並且上下孔表麵尺寸平整(見圖3),在轉(zhuǎn)台旋(xuán)轉的過程中(zhōng)滿足掃描過程穩定的要求。選擇轉台掃描,即將零件放置在旋轉工作台中間(jiān)位置,設定(dìng)旋轉角度,進行(háng)自動(dòng)旋轉掃描,其特點是可以自動拚接每次旋(xuán)轉掃描的數(shù)據,掃描速(sù)度較快,但是重(chóng)複數據(jù)較多,數據量較大,對後期處理提出較高要求。

2) 磨損零件非(fēi)接(jiē)觸式光學測量

在飛機(jī)修理過(guò)程中(zhōng),經常需(xū)要對(duì)發生磨損的(de)零(líng)件進行修複。對於結構對稱的磨損零件(jiàn),可以采(cǎi)用光學測量方法,運用鏡像操作(zuò)指令獲取零件磨損部位信息,建立零(líng)件三維模型。

例如,多孔位的緊固零(líng)件單側單孔損壞,零件沿著中線位置左右對稱,獲取單麵尺寸後可以通過外輪廓尺(chǐ)寸和掃麵的(de)厚度構建損壞零件的三維數模,如圖4所示。為了保(bǎo)證掃描零件的(de)厚度,將零件大尺寸麵(miàn)垂直於轉台放置,采用工作轉台自動旋轉(zhuǎn)進行掃描。零件掃描完成後,測量零件厚度(dù)即極限點尺寸,創建零件對稱平麵,刪除損壞零件一側的點數據,通過數據對稱(chēng)操作(zuò),完成零件三維建模。

3) 複(fù)雜結構件光學測量

複(fù)雜結構件是指結構中有多曲麵(miàn)或滑槽等特征的零件,多(duō)曲麵或滑槽是裝配(pèi)的主要(yào)參(cān)數,在缺少原工裝夾具的情(qíng)況(kuàng)下難以保證曲(qǔ)麵或(huò)滑槽(cáo)的尺寸,應(yīng)用光學測量(liàng)方(fāng)法建立零件三維模型,通過數控製造可以有效解決這一問(wèn)題。

以結構相對複雜、具有(yǒu)曲線形狀滑槽、超(chāo)出一次(cì)掃描成型範圍的(de)零(líng)件為(wéi)例,如圖5所示。將零件大尺寸(cùn)平麵在旋轉台上固定(dìng)時零件出現傾斜,導致零件與轉台由預(yù)期的麵麵接觸變為麵線接觸,許多特征尺寸不能一次掃描完成。

選擇配對點掃描方式,即每次手動完成對焦和掃描。但是兩次(cì)掃描數據有相(xiàng)對重合的特征,提取特征位置對多次掃麵數據進行拚(pīn)接完成掃描,為了提(tí)高(gāo)掃描範圍的精確度,可在零件周圍放(fàng)置輔助(zhù)物品提供特征(zhēng)點(如標識貼等),掃描過程中隻要輔助點與掃描麵前後位置有重合,零件和掃描設備就可以任意處置。使用配對點掃描可以將拚接完成的數據內重複的部分刪除,減少(shǎo)數據量(liàng),提高零件三維建模效率。

2.2 零件輔助檢測應用

零件輔(fǔ)助檢測方法主要指通過圖樣正向建立零件三維模型,再運(yùn)用光學測量方法(fǎ)掃描零件得到逆向三維模型,將上述兩個模型進行對比,分析兩組數據的實測值與偏差(chà),實現對零件的輔(fǔ)助檢(jiǎn)測。

圖3 鑄造零件光學測量數據

圖4 磨損零件光學測量數據

圖5 複雜結構(gòu)件光學測量數據

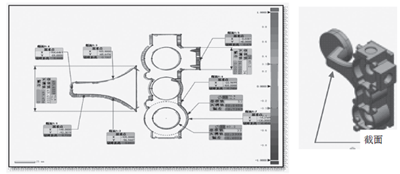

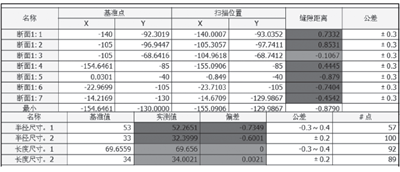

圖6 檢測截(jié)麵

圖7 對比檢(jiǎn)測數據

如圖6所示(shì),在同一工作(zuò)平台下,導入正向建立的零件三維模型與光學測量得到零件三維模型,選擇合適的基準將二者數據重合。在檢測數據時,選擇檢測截麵上的7個(gè)截麵位置點(diǎn)進行分析,檢測得到距離差值為-0.8790~0.8531mm,標準要求公差在±0.3mm,所以7個截(jié)麵位置點的尺寸圖5 複雜結構件光學測量(liàng)數據(jù)都(dōu)符合要求。如圖7所示,特征(zhēng)點選擇了2個半徑尺寸(cùn)和2個長度尺寸,半徑尺寸基(jī)準(zhǔn)值為53mm和33mm,實測值為52.2561mm和(hé)32.3999mm,偏差(chà)值在公差範圍內(nèi);長(zhǎng)度尺寸的實際測量值也(yě)符合公差要求。

3.總結

光學測量方法可以解決傳統零件的(de)製造難題,保(bǎo)障了飛機修理過程中對零件製造的需求。通過(guò)光(guāng)學測(cè)量技術還可以對比任意截麵的任意尺寸,無盲區地測量零(líng)件(jiàn)的表麵特征信息,為(wéi)零件的檢驗提供了有效的方法。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年(nián)11月 軸承出口(kǒu)情況(kuàng)

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程圖示(shì)

- 判(pàn)斷一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控(kòng)係(xì)統和數控機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造(zào)業大逃亡

- 智(zhì)能時代,少(shǎo)談點智造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的騰飛,要從(cóng)機床

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區別(bié)