【摘要】隨著航空發動(dòng)機性能要求越來越高,各大主機(jī)生產廠對葉片加(jiā)工精度要求也越來越高。目前,航(háng)空發動機(jī)的葉片製造方法主要有電解加工、銑削(xuē)加工、精密鍛造、精密鑄(zhù)造等。

葉片(piàn)作(zuò)為發動機的(de)相關重要部件之一(yī),其在航空發動機製造中所(suǒ)占比重約為30%。由於(yú)葉片形狀複雜、尺寸跨(kuà)度大(長度從20mm~800mm)、受力惡劣、承載最大,且在(zài)高溫、高壓和高轉速的工況下運轉,使得(dé)發動機的性能在很大程度上取決於(yú)葉片型(xíng)麵的設計製造水平。為滿足發(fā)動機高性(xìng)能(néng)、可靠性及壽命的要(yào)求,葉片通常選用合金(jīn)化程度很高的鈦合金、高溫合金等(děng)材料製成;同時由於葉片空氣動力學特性的要求,葉型必須具有精確的尺寸、準確的形(xíng)狀和嚴格的表麵完整性。

隨著航空發動機性能要(yào)求(qiú)越來越高,各大(dà)主機生產廠對葉片加工精度要求(qiú)也(yě)越來越高。目前,航空發動機的葉片製造方(fāng)法主要有電解加工、銑削加工、精密鍛造、精密鑄造等。其中,數控銑(xǐ)削加工由於加工精度高、切削穩定、工藝成熟(shú)度高等優點而被廣泛應用。然(rán)而由於葉片零件壁薄、葉身扭曲大(dà)、型(xíng)麵複(fù)雜,容易產生變形,嚴重影響了(le)葉(yè)片的加工精度(dù)和表麵質量。如何(hé)嚴格控製葉片的加工誤差,保證良(liáng)好的型麵精(jīng)度,成為檢測工作關注的重點(diǎn)。葉片型麵(miàn)是基於葉(yè)型按照一定積累疊加規律形成的空間曲麵,由於葉片形狀複雜特殊、尺寸(cùn)眾多、公差要求嚴格,所(suǒ)以葉片型線的參數沒有固定的規律,葉片型麵的複雜性和(hé)多(duō)樣性使葉片的測量變得較為困難。傳統的檢測(cè)方法無法科學地指導葉片的生產(chǎn)加工,隨著汽輪(lún)機、燃氣機等製造(zào)業的發(fā)展,要求發動機不斷(duàn)更新換代,提(tí)高發動機的安全性和可靠性;先進技術的體現在(zài)於葉片的(de)改進與創新(xīn),從而必須提高(gāo)葉片製造技(jì)術水平,同時要求葉片加(jiā)工測量實現數字化,體現其精準度,精確給出葉片各點實際數值與葉片理論設計的(de)誤差。且隨著我國航(háng)空(kōng)發動機(jī)製造企業的迅猛發展,發動機葉片數量大、種類多,檢測技術麵臨著(zhe)前所未有的機遇和挑戰。

目前,在國內(nèi)的(de)葉片(piàn)檢測過程中,傳統的(de)標準樣板測量(liàng)手段仍占主導地位,效率低下、發展緩慢,嚴重製約著設計(jì)、製造和檢測的一體化進程。為適應快速高效檢測要求,目(mù)前西方發達(dá)國家已普遍采用三坐(zuò)標測量機對葉片(piàn)進行檢測。由於航空發(fā)動機(jī)葉片的數量大、檢測項目多,三坐標檢測技術的引入很大程度地改善了葉片製造過程中檢測周期(qī)長、檢測結(jié)果不準確以及由於和外方檢測方式不一致所導致的檢測結果(guǒ)差異過大的問題。三坐標檢(jiǎn)測所特有的適用性強、適用麵廣、檢測快(kuài)速、結果準確的這一優點,使得三坐標測量機在葉片生產企業得到廣泛應用。近年來,隨著我(wǒ)國航空工業的發展,三(sān)坐標測量機在葉片生產(chǎn)主機廠家逐漸得到普及。但由於葉片型麵(miàn)複雜(zá)、精度要求高,不同廠家的測量方式、測(cè)量流程和數據處理方式不同(tóng),導致葉片的測量結果不一致,測(cè)量工作反複,嚴重製約著葉型檢測(cè)效率的提(tí)高。

葉型檢測難點具體表現為:

(1)測量精度和效率要求高。葉片型麵的測量精度直接反映製造精度,通常要求測(cè)量精度達到10μm,甚至1μm。因此對(duì)測量環境要求嚴格(gé)苛刻,通常需要專門的測量室。葉片是批量生產(chǎn)零(líng)件,數量成千上萬,應盡可能提高測量速度和效(xiào)率(lǜ)。生產車間和測量室之間的反複運輸(shū)和等待,使(shǐ)得檢測效率低下。

(2)測量可靠性(xìng)要(yào)求高。葉片測量和數據(jù)處理結果應反映葉片的實際(jì)加工狀態,這樣才(cái)能保證葉片的製造質量。

(3)數據處理過程複雜(zá)。葉片圖紙上(shàng)不但有葉型、弦長、前緣後緣半徑等尺寸誤差要求,還有(yǒu)葉片的形狀輪廓、彎曲、扭轉、偏移等形位誤差要求(qiú)。利用三坐標測量機獲取的(de)測量數據存在噪點(diǎn),通常需要對原始的測量點集進一步簡化,提取(qǔ)不同的尺寸和特征參數;還需進行複雜的配準運算,迭代求(qiú)解葉(yè)片的(de)形位誤差(chà)。其中算法選用不同得到的誤差評定(dìng)結果各有差異,導致整(zhěng)個處(chù)理過程複(fù)雜。

葉(yè)片測量新技術

(1)基於數字樣板葉型檢測方法(fǎ)。

標準樣板是根據葉片(piàn)的理論型線設計(jì)製造的與葉(yè)型截麵對應的母模量具,使用葉(yè)片固定座(即(jí)型麵測具)把葉片固定後,用處(chù)於理想位置的葉(yè)盆(pén)標準樣板和葉背標準樣板檢查葉盆、葉背型麵間隙,並反複調整葉片空間位(wèi)置,以型線的吻合度(dù)作為衡量其是否合(hé)格的依據。葉型設計圖多以透(tòu)光度,或相對誤差來表示,如±0.15mm。這個比對誤差實際上並不是單純的(de)形狀誤差,而是形狀誤差、尺寸誤差、位置誤差三者的綜合體。

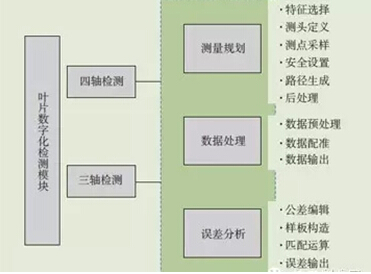

針對標準樣板(bǎn)法的特點和存(cún)在的缺點,西北工業大學研究了基(jī)於數字(zì)樣板的檢測方法(fǎ)。數字樣板檢測方法是基於標準(zhǔn)樣板法的原理,利用數字化測量手段獲取測量數據,然後利用(yòng)虛擬的(de)數字樣板(bǎn),與實測的數據進行匹配,在公差(chà)約束條件下達到最佳匹配。最後在該最佳姿態下,求解葉型各項形位(wèi)誤差。下文將數字樣板檢測方法歸納為三個主要過程:實(shí)物樣板數字化、匹配過程模型化、誤差評定過程自動化。實物樣板(bǎn)數字化是將傳統的實物樣板轉換為CAD模型,以數字模型(xíng)的方式進行樣板比(bǐ)對和誤差評定(dìng)。由葉片設計模型構造(zào)的三(sān)維CAD模(mó)型,它包括了加工葉片完整的截麵幾何(hé)信息、基準信息,是數字樣板法誤差評定的模型基礎,可以進行表(biǎo)麵輪廓度(dù)分析、葉型特征參數和形位誤差的分析和評定。對於數(shù)字樣板法的原始測量點(diǎn)集,主要通過CMM測量獲得。在數字樣板構造的基礎上(shàng),通過匹配過程的(de)模型化對測量數據(jù)和數字樣板自動進行調整。針對數字(zì)樣板(bǎn)法中的原(yuán)始測量數據,通常需要進行數(shù)據預處理(lǐ),獲取真實(shí)有(yǒu)效的型麵測量數(shù)據參與數(shù)字樣板檢測。其中,數據預處理包括測量點去噪(zào)、測頭半徑補(bǔ)償、坐標變換、測量點與(yǔ)曲麵的(de)配準、測量點排序等。其中,數據處理的第一步,就是對得到的型麵測量點進行去噪,篩(shāi)選有(yǒu)效的(de)測(cè)量數(shù)據(jù)。其次,CMM測量得到的數據是測頭球心數據(jù),必須進行測(cè)頭半徑補(bǔ)償。對於葉片測量時的裝夾引起的係統誤差,在樣板(bǎn)匹配前必須進行坐標係對齊來消除。

圖題:基於數字樣板的葉片檢(jiǎn)測模塊(kuài)功能結構

(2)葉片高速連續掃描技術。

為提高整體葉盤葉片的檢測效(xiào)率,雷尼紹(shào)公司近(jìn)年來開(kāi)發了SPRINT高速掃描係統。與傳統的機內測量技術相比,SPRINT葉片測量係統可以顯著縮短測量循環時間,對葉片前邊緣也能提供精確出色的測量結果,可以為葉片自適應加工、工序間檢測等提(tí)供很好的檢測數據。葉片測量分析軟(ruǎn)件可通過數控機床控製器(qì)上的Productivity+™CNCplug-in直接運行,因此測量數據可通過宏變量自動提供給數控機床,也可以自動提供給連接的計算機(jī)進行下遊數據處理。SPRINT係統配備的OSP60SPRINT測(cè)頭每秒可以采集(jí)1000個(gè)3D數據點,從而可以滿足葉片在機快速檢測的要求。

利用SPRINT係統進行測量(liàng)時,在CNC機(jī)床(chuáng)上分別從四個方向對葉(yè)片進(jìn)行測量,從而(ér)避免在測量過程(chéng)中(zhōng)發生測頭與工件之間的碰撞幹涉。在測量之後,四部分的測(cè)量數據將被拚合成一個完整的葉片測量數據集。SPRINT係統可以用於加工過程中工序間的檢測,以確保產品的加工過程正確。同時,還可以作為加工完之後的質量檢測(cè)使用。

結束語

加(jiā)工(gōng)過程中以及(jí)加(jiā)工後的型麵誤差檢測(cè)是確保(bǎo)葉片加工質量符合公差要求的必要手段。隨著測量技術的不斷發展,逐(zhú)漸發展處(chù)快速、簡易、高效的葉片測量與數據處理技術。同時,隨著(zhe)智能加工技術的發(fā)展,在機快速檢測技術將(jiāng)推動葉片加工質量與成品率的提升。在這一發展過程中,需要重視和建立葉片在機測量和加工質量的評估標準,從而為這類技術的推廣使(shǐ)用(yòng)奠定基礎。

如果您有機床行業、企業相(xiàng)關新(xīn)聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切(qiē)削機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量(liàng)數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據