加工中心展開式鏜刀加工曲軸(zhóu)孔的應用研究

2019-7-22 來(lái)源:上汽通用汽(qì)車(chē)有限公司 作者:呂昆侖

摘 要:介紹了曲軸孔加(jiā)工(gōng)工藝,論(lùn)述了加工中心展開式鏜刀加工曲軸孔的應(yīng)用。 這(zhè)一應(yīng)用可以實現曲(qǔ)軸孔加工的自動換刀與直徑自動補償(cháng),加(jiā)工工序集中,提升了生產線(xiàn)的加工效率。

關鍵詞:加工中心 鏜刀 曲軸孔 應用

曲軸孔作為(wéi)發動機缸體的重要孔係和設計及定位基準, 其加工(gōng)質量直接影響發動機的裝配精度及整體運轉性能。 曲軸孔的形狀精度、位置精度要求高(gāo),生產(chǎn)中經常需要對曲軸孔加工工藝進行研究和改進, 以提升加工質量和加工效率, 滿足當前各動力總成(chéng)機加工企業對產品質量、加工效率、智能化及柔性化生(shēng)產越(yuè)來越高的要求。

1 、曲軸孔加工工藝的選擇

曲軸瓦蓋(gài)合(hé)蓋前或上下缸體(tǐ)合蓋前, 對曲軸半圓孔進行粗加工, 主要作用是去除多餘毛坯(pī)硬皮(pí)和(hé)加工餘量。 曲軸瓦蓋合蓋後或上下缸體合蓋後, 對曲軸孔進行整體式半精加工和精加工, 以(yǐ)確保曲(qǔ)軸孔的形狀精度和位置(zhì)精度等達到要求。

為(wéi)保證(zhèng)曲軸孔的形位精(jīng)度(dù), 上汽通用汽車動力總成機加工生產線(xiàn)傳統上(shàng)在專用機床上使用組合式鏜刀進行半精(jīng)鏜和精鏜加工, 每組刀片(piàn)對應相應的加工位置和加工餘量。 在曲軸孔鏜刀遠端導(dǎo)向杆處進行導向和(hé)支撐(chēng),以保證曲軸孔加工(gōng)的形位精(jīng)度。

曲軸孔鏜刀(dāo)通過偏(piān)心進刀和退刀,避免曲軸孔鏜刀刀片磕碰曲軸孔。由於鏜刀不具備脹刀功能, 因此這一加工方案一般(bān)無法通過加工中心來(lái)實現, 無法加工缸體上其它特征,加工柔性化較(jiào)差。

加工中心采用掉頭鏜孔的方式(shì)進行曲軸(zhóu)孔加工,曲軸孔鏜刀懸伸較長(zhǎng), 且曲軸孔孔長一般大於 300mm,因此采用兩頭(tóu)鏜進的加工方案 。 由於鏜杆(gǎn)呈懸臂狀態,懸伸較長,剛性和(hé)強度較差,易引起振動,因此難以保證(zhèng)被鏜曲軸孔的尺(chǐ)寸精度和形位精度。 基於以上情況, 上汽通用汽車隻(zhī)在曲軸孔粗鏜加工時利用加工中心進行曲軸孔掉(diào)頭鏜加工。可見, 在專用機床上(shàng)用鏜(táng)刀加工曲軸(zhóu)孔或在加工中心上(shàng)掉(diào)頭(tóu)鏜曲軸孔,由於存在各種局限性,已經無法滿足當前先進製造企業對生產(chǎn)線高效率、柔性化、智能化(huà)的需求。

於是(shì),采用帶推拉杆的加工中心展開式鏜(táng)刀加工曲軸孔,逐步被越來越多的先進製造企業所關注(zhù)、研究和應用(yòng)。

2 、帶推拉杆的展開(kāi)式曲軸孔鏜刀應用

帶推拉杆(gǎn)的展開式曲軸孔鏜刀(dāo),具有收刀、脹刀加工(gōng)、自動(dòng)換刀及直徑自動補償(cháng)等功能。以上汽通用汽車某(mǒu)發動機缸體曲軸孔的加工(gōng)為例, 對采用帶推(tuī)拉杆的加工中心展開(kāi)式(shì)曲軸孔鏜刀應用進行分析(xī),通過刀具(jù)推拉杆的軸向移動,實現半精鏜刀片和精鏜刀片的徑向收刀、脹刀,以及直徑方(fāng)向刀具補償等功能。

刀具(jù)半精加工檔,刀夾(jiá)號為 1.1~1.4,直徑為 48.655 mm。精加工檔(dàng),刀夾號(hào)為 2.1~2.4,直徑為48.815 mm。半精鏜和精鏜(táng)直徑可以通過機床控製程序進(jìn)行精確補償,

保證加工的穩定性和高效(xiào)率。

2.1 刀具推拉杆位置

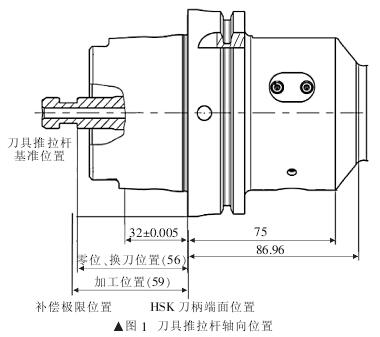

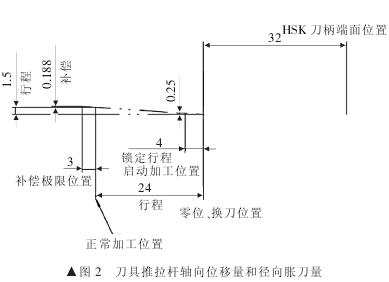

如圖 1、圖 2 所示,以某具有脹刀功能的曲軸孔(kǒng)鏜刀為(wéi)例,對刀具推拉杆位(wèi)置進行說明。

(1) 換刀位置 。 推拉杆基準距離 HSK 刀柄端麵32±0.005 mm。

(2) 正常加工位置。 推拉杆基(jī)準距(jù)離 HSK 刀柄端麵 56 mm。

(3) 補償極(jí)限位置。

推拉杆基準距離 HSK 刀柄端麵 59 mm。

楔塊的傾斜角度為 3.575°,刀具推拉杆從啟(qǐ)動加工位置至加工位置(zhì)的軸向位移量為 20 mm, 徑向脹(zhàng)刀量為 1.25 mm。 刀具推拉杆從(cóng)換刀位置至加工位置的軸向位移量為 24 mm,徑向脹刀(dāo)量(liàng)為 1.5 mm。 刀具(jù)推拉(lā)杆從加工(gōng)位置至徑向補償(cháng)最大位置處的軸向位移量(liàng)為 3mm,徑(jìng)向(xiàng)位移(yí)量(liàng)為(wéi) 0.188 mm。 刀具推拉杆(gǎn)的軸向位移量是通過控製主軸推拉杆的軸向位移量來(lái)實(shí)現的。

2.2 曲軸孔半精鏜(táng)、精鏜前後(hòu)刀片距離孔壁間隙(xì)

在展開式曲軸孔鏜刀處(chù)於收刀狀態下, 半精鏜刀片至孔壁間隙, 鏜前尺寸為 0.795 mm, 鏜後尺寸為0.63 mm。 精鏜刀片至(zhì)孔壁間隙,鏜前尺寸為 1.41 mm,鏜後尺寸為 1.25 mm。可見(jiàn), 鏜前進(jìn)刀過(guò)程中(zhōng)半精鏜刀片和精鏜刀片不會有磕碰(pèng)孔壁的情況發生, 為采用加工中心進行曲(qǔ)軸孔鏜削加工並在鏜刀(dāo)導向端支撐創造(zào)了條件。

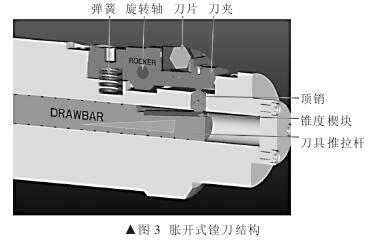

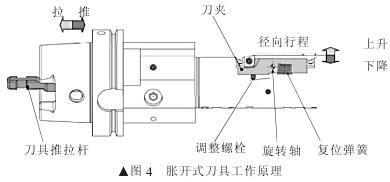

2.3 展開式(shì)曲軸孔(kǒng)鏜刀脹刀原理

加工中心主軸推(tuī)拉杆與刀具推拉杆連接, 通過控製主軸推拉杆往返位移來實現刀具推拉杆的錐(zhuī)度楔塊驅動頂銷作徑向(xiàng)移動,頂銷頂起刀夾。 同時(shí),夾通過(guò)刀夾旋轉軸壓縮複位彈簧, 實現刀片的徑向(xiàng)脹刀和直徑補償。

主軸推(tuī)拉杆向前移動 ,帶動刀具推拉杆向前移動(dòng),彈簧使刀夾複位。 刀片徑向收刀到位,在收刀狀態下實現無切削進刀和退刀。主軸推拉杆將刀具推拉(lā)杆推至換刀位置,加工中心實現自動(dòng)換刀。

圖 3、 圖(tú) 4 所(suǒ)示(shì)分別為脹開式鏜刀結構和脹開式刀具工作原理。

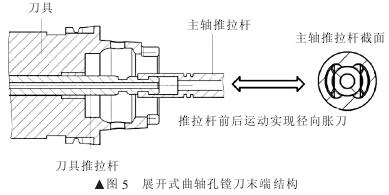

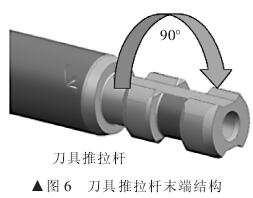

2.4 換刀結構

展開式曲(qǔ)軸孔鏜(táng)刀通(tōng)過刀(dāo)具推拉杆與主軸推拉杆連接, 主軸推拉杆帶動刀具推拉杆在換刀位置旋轉(zhuǎn)90°進行換刀。 主軸推拉杆末端和刀具推拉杆(gǎn)前端通過鍵與鍵(jiàn)槽連接並固(gù)定,以保證連接的(de)穩定性。 同時,這(zhè)一刀具采用內冷方式冷卻, 可以保證刀具冷卻的(de)充分性。

圖 5 所示為展開式(shì)曲軸(zhóu)孔鏜刀末端結構, 圖 6 所示為刀具推拉杆末端結構。

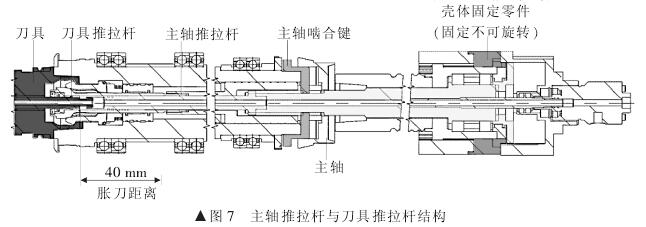

2.5 主軸換刀原理

由於展開式曲軸孔 鏜 刀 具(jù) 有 脹 刀 功能(néng), 因此對加工中(zhōng)心主軸(zhóu)結(jié)構也有(yǒu)特殊要求, 方可滿足展開式曲軸孔鏜刀的換刀需求。

主軸推(tuī)拉杆與刀具推拉杆結構如圖 7 所示。 在(zài)加工狀態下,主軸推拉杆鍵(jiàn)槽和主軸齧(niè)合鍵齧合,主軸推拉杆帶動刀具與主軸同步旋轉。收刀狀態下,主軸推拉(lā)杆向前移動至加工收刀位(wèi)置, 主軸推拉杆與殼體固定零件(jiàn)齧合,主軸推拉杆相對於殼體固定零件(jiàn)保持靜止。

主軸換刀(dāo)時, 刀具推拉杆(gǎn)和主軸推拉杆均處於換刀位置,主軸推拉杆插入殼體固(gù)定零件的鍵槽(cáo),然後主軸(zhóu)推拉杆旋轉 90°, 刀具推拉杆和主軸推拉(lā)杆完全齧合或脫開,完成換(huàn)刀動作。

由於在換刀狀態下, 主軸推拉(lā)杆插入到殼體零(líng)件固定的鍵槽中,因此換刀時推拉杆的角度是固定的。例(lì)如上汽通用汽車采(cǎi)用德國(guó) GROB G500B122K 係列加工中心,其主軸位置(zhì)角度隻有在 0°或 180°才能進行換刀。由於主(zhǔ)軸機械結構限製, 因此對換刀刀庫換刀方式也(yě)提出了(le)要求。

以盤式(shì)刀庫為例,運動學換(huàn)刀方式需要主(zhǔ)軸在某個傾斜角度(dù)換刀, 帶有推拉杆的(de)主軸無法滿足該刀庫的換刀角度(dù)要求, 所以需(xū)要采用換刀臂式(shì)換刀方式換刀(dāo)臂(bì)末端可以旋轉

,從而(ér)滿足對換刀角度的要求(qiú)。

3 、加工工藝

展開(kāi)式曲軸孔鏜刀加工工藝具(jù)有較高的加工生產率,加工精度能滿足要求,因此上汽通用汽車采用曲軸孔(kǒng)兩刀兩工序加工。為滿足和提升生產效率,在鏜杆上(shàng)安裝了四組刀片,同時完成半精鏜、精鏜加工。 加工工藝為: 主(zhǔ)軸推拉杆和(hé)刀(dāo)具推拉杆處於收刀位置(zhì)→曲軸孔(kǒng)鏜刀軸向進給至加工位置→主(zhǔ)軸推拉杆軸向拉動刀具推拉杆至加工位置,半精鏜、精鏜刀片脹刀到位(wèi)→曲軸孔鏜刀半精鏜、精鏜加工→半(bàn)精鏜、精鏜加工完成→主軸推(tuī)拉杆軸向推動(dòng)刀(dāo)具推拉杆至(zhì)加工收刀位置→在刀片處於收刀(dāo)狀態下退刀。

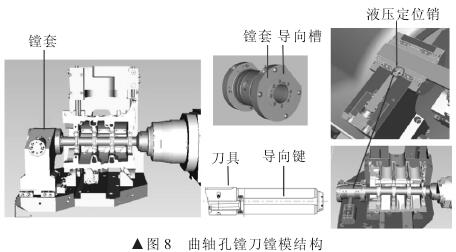

4 、曲軸孔鏜刀(dāo)鏜模結(jié)構

曲(qǔ)軸孔鏜刀鏜模的結構主要分(fèn)為四種: 單(dān)支撐前引導鏜模、單支撐後引導鏜模、雙(shuāng)支撐後引導(dǎo)鏜模、前後支撐引(yǐn)導鏜(táng)模。 由於 GROB G500B122K 係列加工中(zhōng)心主軸的剛(gāng)性和定位精度等都較好, 因此一般采用單支撐後引(yǐn)導鏜模。為使鏜杆能準確、順利地進入鏜套,鏜刀鏜杆導向條上設置有導(dǎo)向鍵,鏜套上開鍵槽,同時通過(guò)液壓定位插銷保證鏜套(tào)上導向槽的位(wèi)置固定, 從而確保鏜套鍵槽和(hé)刀具導向杆上導向鍵之間的相對位置。

工作時,主軸選擇鏜刀並旋轉至固定(dìng)位置,然後軸向進刀,通過刀具導向杆上導向鍵與鏜(táng)套上導向槽配合連接, 對(duì)刀具精確定位。

曲軸孔鏜刀鏜模結構如圖 8 所示。

5 、結論

對采用展開式鏜刀加工曲軸孔的加工中心設備能力進行驗收,曲軸孔尺寸精度、圓柱度的能(néng)力指數均完全滿足上汽通用汽(qì)車設備能(néng)力驗收(shōu)的要求。 由於展開式(shì)曲軸孔鏜刀具有直徑補償功能, 減小了因(yīn)刀片磨損而引起的(de)曲軸孔直徑變化, 過程能力指數相比傳統曲軸孔加工方式更高,加(jiā)工穩(wěn)定性(xìng)更好。通(tōng)過與傳統曲軸孔加工方案的比較, 並對展開式曲軸孔鏜刀(dāo)在加工中心進行應(yīng)用研究(jiū), 實現了發動機缸體機加工線真正意義上(shàng)的柔性(xìng)化加工,減少了(le)基(jī)準轉化帶來的公差損(sǔn)失,從而提升了加(jiā)工質量。

刀具自動補償功能提高了加工效率和加工穩定性。這(zhè)一缸體曲軸孔(kǒng)加工方(fāng)案(àn)是當前先進(jìn)的(de)製造加工工藝,對發動機(jī)缸體機加(jiā)工具(jù)有一定的指導意(yì)義。

投稿箱:

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更(gèng)多

行業(yè)數據

| 更多(duō)

- 2024年11月 金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數(shù)據

- 2024年9月 新(xīn)能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多