摘要(yào):闡述了高精度加(jiā)工(gōng)中心主軸的加工工藝分析(xī)及檢測方法

關鍵詞:主軸 工藝(yì)過程分析 檢測方法

主軸是軸類(lèi)零件中最典型、最有代表的(de)零件之一。按其結構形狀可分為三(sān)類:1.空心(xīn)軸前端有錐孔:2.實心主軸(zhóu)前端有錐孔;3、實心主軸。空心主軸工藝(yì)路線(xiàn)長、難度大,它涉及到軸類零件加工的許多基本工藝(yì)問題。按精度分為(wéi)兩(liǎng)種:一種是普通精度實心主軸;一種是高精度空心主軸。本文主要論述高精度空心主軸加工的研究與分析。

一(yī)、 高精度複雜空心主軸的結構精度分析:

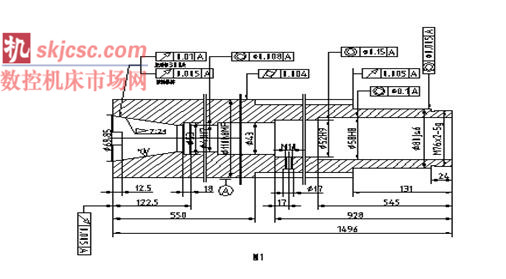

為了適應市場需求,我(wǒ)廠自主創新研發設計了國際水平產(chǎn)品的加工中心,其(qí)主軸結構精度及主(zhǔ)要技術要求(見圖一(yī))TKP6511-Z121302.

主軸(zhóu)錐孔7:24;主軸的(de)材料:38CrMoAl高級氮化結構鋼.

二.主軸加工工藝主要流(liú)程(chéng)

熱處理→鑽粗車用中心孔→粗車→穩定→深孔加工→半精車外圓→深(shēn)孔加工(gōng)→半精車7:24錐孔切試片→粗磨外圓→粗磨(mó)7:24錐孔→銑對鍵槽→劃(huá)→銑端鍵→劃→鏜→鉗→探傷檢查→粗磨對鍵槽(cáo)→半精磨外圓→半精(jīng)磨7:24錐孔→氮化→半精磨外圓→半精磨7:24錐孔→車螺紋→磨端鍵(jiàn)→精磨孔Ф41H7及端麵→精磨對鍵槽→精磨外圓→精(jīng)磨7:24錐孔→研磨→拋光

三.重點(diǎn)研究的技術(shù)難(nán)點

1、深孔加工及兩端孔同軸(zhóu)的研究

該主(zhǔ)軸(zhóu)內壁孔為階梯孔。而且全(quán)部被封閉在工件(jiàn)內部,加工過程中根本無(wú)法上刀和觀測。因此,必須采用(yòng)特殊工具和刀具進行精加工(gōng),而且每個階梯孔在全長(zhǎng)範圍內都(dōu)必(bì)須達到精度要求。兩端加工的方法,在機床(chuáng)行業中,尤(yóu)其是設備規格小的情況下更是技術難點,因此,在攻關方案設(shè)計和實施的過程中深孔加工及兩端孔同軸作為一個技術難點研(yán)究,它的研究成功將會給該項目的(de)完成奠定有效的技術基礎。經過我們反複研究與試驗我們采用了深孔(kǒng)鑽床進行7:24主軸拉刀機構的通孔及階梯孔的(de)加工,不但加(jiā)工質量得到保(bǎo)證而且大大縮短(duǎn)了主軸加工周期.

保證兩端孔同軸(zhóu)的研究,我們打破了以往的架兩端孔,加工內壁孔的傳(chuán)統加工方式,我們將經驗方式和創新思路相結合(hé),首次采用了內外壁複合架套的加工方法,解決高精度主軸兩端孔(kǒng)同軸的技術難題(tí).

2、內(nèi)孔與工件外形(xíng)的各項形位公差的研究

主(zhǔ)軸是大型車加工中心的核心工件,因此,內孔與主軸外園(yuán)的各項形位(wèi)公差對機床整機的精度影響(xiǎng)至關重要,在解決這一技術難題上,我們重點研究(jiū)了內孔與外園的平行以及外形相(xiàng)互平行和垂直。這個技術難點的解決,將(jiāng)會使我們冷加工的工藝水平有著曆史性的突破。為了解(jiě)決這個技術難點(diǎn),我們重點(diǎn)在加工流程上做了重大改進。

1)、熱處理的研究

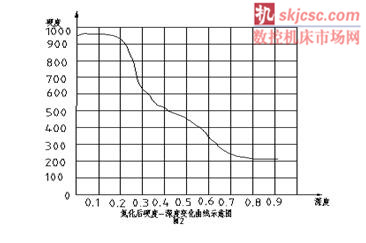

工件的熱處理的研究,從專業的概念上來說不應該在我們的研究範圍內,但調質和高(gāo)溫回火會給這(zhè)種較長工(gōng)件帶來的(de)不定量的變(biàn)形,對我們的工藝方案製定也(yě)起著至關重要的作(zuò)用。另外滲氮處理滲氮層的深(shēn)度也直接影響工藝工(gōng)序的(de)安排和(hé)各工(gōng)序間的留量問題。因此,在(zài)這個攻關項(xiàng)目中對熱處理的深入研究也是非常必要的。(見氮化後硬度-深度變化曲線示意圖)。另一方麵氮化時(shí)雖然彎曲變形較小,但絕不能校正氮化前的(de)變形,而隻能比原來變形大(dà),這(zhè)就必須給(gěi)氮化後的磨削留有足夠的餘量,以便能達到零件全長上直線度的要求。

2).工藝改進的主要內容:

依據氮化後硬度-深度變化曲線示意圖,我們工藝(yì)流程做了重大改進;

第一:在主軸氮化前增加半精磨7:24錐孔,利用較精確的(de)檢測手段嚴格控(kòng)製錐孔留量,有效保證氮(dàn)化後精磨錐孔時氮化層的去(qù)除量,從而使主軸錐孔獲得維氏硬度HV≥900的硬(yìng)度及0.5的氮層深度.

第二:第二次半精磨外圓(yuán)工序安排在氮化後進行。該工序在錐孔內裝上錐度芯軸,另(lìng)一端裝(zhuāng)上漲芯,兩端頂好,一端頂漲芯中心孔,一端頂錐度芯軸(zhóu)中心孔,再用開式中心架(jià)架好外圓φ110h8(躲開(kāi)鍵槽(cáo)),磨(mó)外圓至φ110.05±0.01,第二次半精磨外圓是為了使後來精磨外圓時產生的內應力首先反映(yìng)出來,這樣精磨對鍵槽(cáo)的精度(dù)會提高,也比較穩定,又因(yīn)有半精磨外圓的基礎,精磨外圓時對鍵槽的(de)影響就很小(xiǎo)了。

第三:半精磨錐孔,錐孔加工是主軸加工的重點(diǎn)及難點之一,為控製錐孔氮(dàn)化層硬度及深度安排兩次半精磨錐孔工(gōng)序.

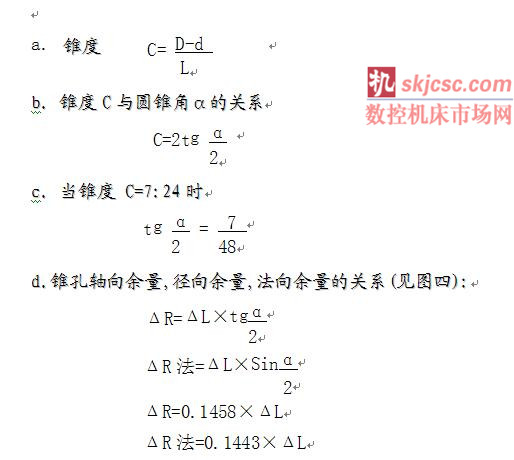

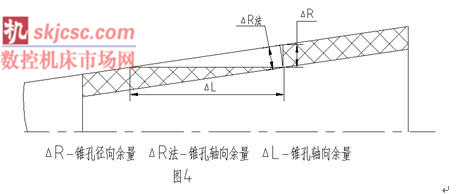

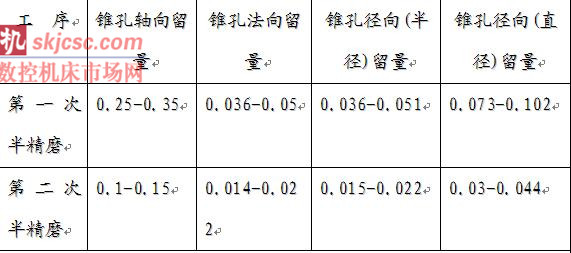

1) 錐孔軸向餘量,徑向餘量,法向(xiàng)餘量

即表示7:24錐孔軸向變化1㎜時,錐孔徑(jìng)向(xiàng)(半徑方向)變化(huà)0.1458㎜,

錐孔法向變化0.1443㎜.

第四:錐孔(kǒng)留量

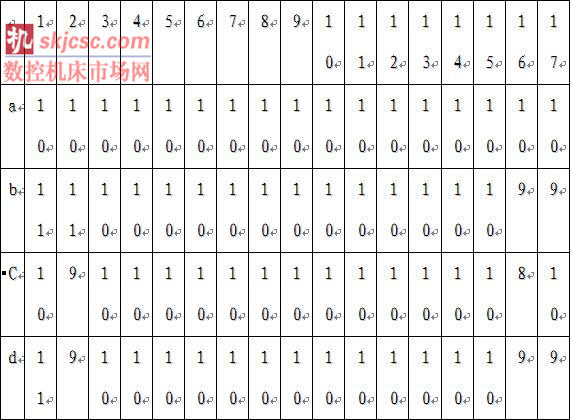

如半精磨外圓所述,氮化層磨削深(shēn)度在0.06㎜以內,才能保證氮化層硬度(dù)在HV900以上,因(yīn)此第一次半精磨時(shí)錐孔軸(zhóu)向留量(liàng)0.25-0.35;第二次半精磨錐孔留量0.1-0.15(見表一)

表一(單位:μ)

第五:.精磨(mó)錐孔(kǒng)

(1) 錐孔的跳動是加(jiā)工中(zhōng)心機床的一項主要成品(pǐn)精度。孔的接觸麵積為85%;錐孔精加工方(fāng)法采(cǎi)用(yòng)瑞士內圓磨床精磨(mó)7:24錐孔,同時用高精度錐度量規50S/T;7:24(1級)檢測錐孔磨量及接觸工作長度不小於85%,從而保證錐孔硬度及精度要求.

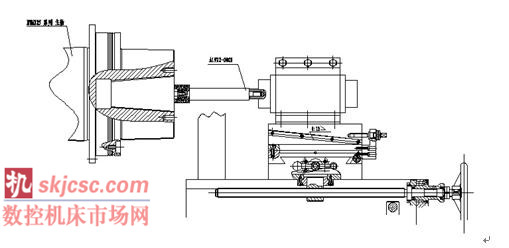

(2) 機床自磨錐孔

2010年我們公(gōng)司自行研發製造的國際高水平的五 軸加工中心(xīn)的主軸錐孔,我們首次采用了機床本身自磨錐孔取得了非常(cháng)好的效果,大大提高了機床(chuáng)各(gè)項精度。

第六:精(jīng)磨外圓

主軸(zhóu)外圓精磨是在BHU50A萬能磨上進行,采用方法是(shì)縱向走刀中心磨削法.對保證鏜杆精磨後圓柱度0.025mm精度有顯著效果。

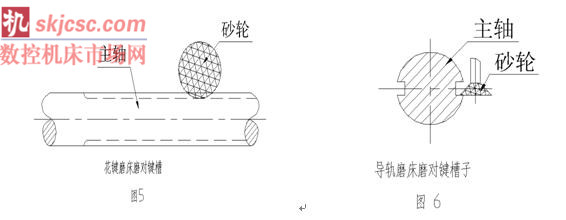

3、主軸對鍵槽的加工

采用花鍵(jiàn)磨床精磨(mó)對鍵槽18H11,一(yī)端頂漲芯中心(xīn)孔,一端頂錐孔芯軸中心孔(kǒng).這樣磨削可使鍵槽向上,外圓的彎曲變形及(jí)機床導軌的直(zhí)線度隻影響槽底,與槽兩側麵影響不大(見圖五).如果使用導軌磨床加工,則由於(yú)機床導軌直線度及主軸自重引起的變形會影響鍵槽直線度(見圖5).一般(bān)情況使用花鍵磨床可(kě)以容易達到18H11對鍵槽的直線度(dù)、平行度(dù)各項要求.

4.主軸的螺紋(wén)加工

高精度主軸上的螺紋加工必須與(yǔ)螺(luó)母配車後,在磨床上靠(kào)磨螺母端麵,這樣才能保證主軸的高精度運轉。配車螺(luó)紋安排在主軸精加工

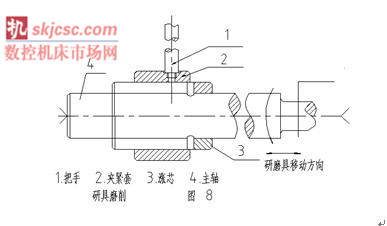

5、研磨及拋光

研磨拋光是主軸最後光整加工。研磨可以獲得很高的尺寸精度和很(hěn)低的(de)表麵粗糙度(dù).最常用(yòng)的是(shì)鑄鐵研(yán)具.適用於加工各種工件材料和精(jīng)研加工,

主軸經研磨後盡管取得較好的(de)尺寸精度及(jí)較低的表麵粗(cū)糙度,但其表麵出現嵌砂,並呈烏黑(hēi)色,影(yǐng)響(xiǎng)了主軸的切削精度。因此(cǐ)為(wéi)消(xiāo)除(chú)主軸表麵的(de)研磨嵌砂,需采用主軸外(wài)圓表麵拋光處理用拋光具及改製車床進行拋光加工,效(xiào)果非常好,主軸表麵光亮美觀且防腐蝕。

四、主軸測量

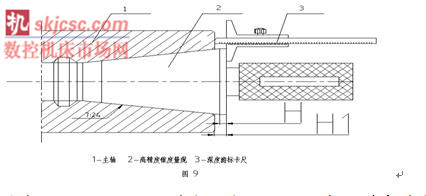

1.主軸(zhóu)錐孔(kǒng)7:24氮化前後留量檢測

采(cǎi)用高精度錐度量規50S/T;7:24(1級)及深度遊標卡尺,測量錐孔的軸向留量及用塗色法檢測(cè)錐孔接觸工作長度(見圖9).

首先(xiān)檢計處應標定(dìng)高精度錐度(dù)量規H值.氮化前半精磨錐孔軸向留量用深度遊標卡尺(chǐ)測量得H1值,即H1-H=0.25~0.35㎜。同理氮化後(hòu)錐孔軸(zhóu)向留量測量得H2值(zhí),即H2-H=0.1~0.15㎜。0.05,氮化後(hòu)半(bàn)精磨錐孔後,如上述方法測量得H2值,將H2值記錄下來(lái),在精磨孔Ф41H7及靠端麵序,同樣用上述方法測量得(dé)H3值,將H3值記錄下來(lái),即H3-H2≤0.05,通過以上方(fāng)法可以有效地(dì)控製錐孔精磨後氮化層的深度和硬度.

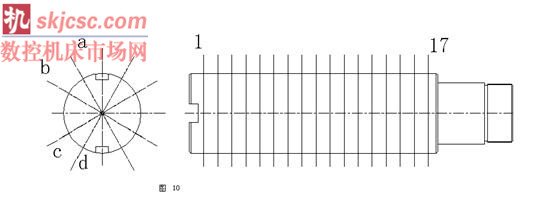

2.主軸外圓尺寸精度、圓度和圓柱度檢測

主軸外圓尺寸用杠杆卡規檢測。將主軸φ110h8MF拋光麵全長尺寸(cùn)分為(wéi)17等份,用杠(gàng)杆(gǎn)卡規按徑(jìng)向的a、b、c、d的順序位置分別測出直徑方向上的尺寸(見圖10)。

將測(cè)得的數據列入鏜杆檢驗記錄表(見表三)

按表中(zhōng)橫向數值計算,其中最大值和最小值之差,是真正的圓柱度誤差(chà)1.5μ.按表內豎(shù)行各數值(zhí)分別對比,取各(gè)數值之差最大(dà)值,如表中第二行b向與c向的差值為2μ.

3.主軸內孔的檢測:

五、結語

主軸加工是機械加工行業中的重點及難點課題(tí)之一,對其加工方(fāng)法一直以來有許多的成熟經驗,通過不斷的學習和實踐,以上是我對主軸加工的(de)一些(xiē)粗淺的認識和經驗.對主軸加工還有諸如“如何降低深孔加工的成本”等課題,在今後的生(shēng)產實踐中需不斷的總結及探索.

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口(kǒu)情況(kuàng)

- 2024年11月 基本型乘(chéng)用車(chē)(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據(jù)

- 機械加工過(guò)程圖(tú)示(shì)

- 判斷一台加工中心精(jīng)度(dù)的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控(kòng)係統和數控機(jī)床何去何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機械老板做了十多年,為何(hé)還是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造(zào),多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機床(chuáng)

- 一(yī)文搞懂數控車(chē)床加工刀具補償(cháng)功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工(gōng)裝設計(jì)

- 傳統(tǒng)鑽(zuàn)削與螺旋(xuán)銑孔加工工藝的(de)區別