航空發動機風扇單元體高效(xiào)孔加工技術

2024-8-28 來源:中國航發成都發動機(jī)有(yǒu)限公司 作(zuò)者:李曉偉 陳鵬飛

【摘要】: 論述了渦扇發動機風扇單元體(tǐ)孔的特征、加工難點和加工(gōng)刀具的設計思路。針(zhēn)對特征孔加工周期長、質量差的問題,設計了新型加工刀具及改進加工工藝路線,提高了加工效率和零件質量,形成一套高效的(de)孔加工方案,有利於提升航空發動機整體製造水平。

【關鍵詞】: 高效孔加工 ; 航空發動機 ; 自動化

1.引言

風扇單元體是航空發動機中的重要支撐和連接部件,特征孔加工難度大,迄今少數國外企業壟斷了特征孔的(de)高效加(jiā)工技(jì)術和裝備。 由於國內特征孔高效加工(gōng)經驗不足,金(jīn)屬切削加工技術欠缺,特征孔的高效加工(gōng)已成為製約我國裝(zhuāng)備製造業高速發展的瓶頸之一(yī)。

特征孔的加工難點在於多特征(zhēng)孔、深(shēn)孔和反锪孔加工(gōng),如 CF34-10A 的風扇單元體中有較多的輸油孔、吊掛(guà)孔和連接孔,加工難度大、周(zhōu)期長(zhǎng),一直是(shì)生產加(jiā)工中(zhōng)的難點。因此,本文(wén)通過設計專用加工刀具和改進加工工(gōng)藝方案對加工難度大的特征孔進行高效加工(gōng)研究,以(yǐ)解決孔(kǒng)加工周期長、精度差等問題。高效孔加工可(kě)以為加快我國先進發動機生產進度提供技術保障,且具(jù)有較大的應用價值(zhí)和廣闊的應用前景。

2. 特征孔的加(jiā)工(gōng)難點

以 CF34-10A 的風扇單元體為研究對象,加工(gōng)難度大的特征孔主要分為深孔、多特征孔和反锪孔,其數量眾多且結構複(fù)雜,目前的通用加工(gōng)刀具無法做到一次成型,因此需要眾多工步和繁雜(zá)的工藝路(lù)線,加工周期較(jiào)長。

2.1 深(shēn)孔加工難(nán)點

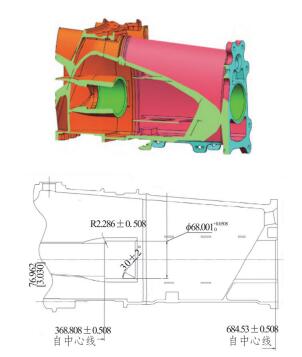

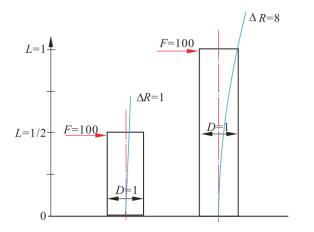

深孔特征在航空發動機中較為(wéi)常見(jiàn),某(mǒu)型號零件的深孔結構特征如圖 1 所示。

圖 1 深(shēn)孔加工結構特征

具體加工(gōng)難點有(yǒu) :

加工狀態不可見 : 如圖(tú) 1 所(suǒ)示,深孔位置在風扇框架的內腔中,加工時無(wú)法觀察到刀具的下刀位置,隻能根據聲音判斷加工(gōng)過程中零件(jiàn)的狀況和刀具的磨損狀況,在一定程度(dù)上給編程(chéng)和加工帶來了難度。

精度高 : 該(gāi)孔為裝配精密孔,尺寸公差要(yào)求嚴格(直徑φ68.001+0+0.0508mm,位置(zhì)度φ0.0508,粗糙度(dù) Ra1.6),加工中刀具的磨損、排屑狀況和剛性(xìng)導致的振動都會造(zào)成尺寸超(chāo)差。

剛性差 : 從圖 1 可以看出(chū),該部位屬於深孔加工(加工深度 315.772mm),長徑比 L/D ≥4,且無法支(zhī)撐薄壁,部件剛(gāng)性較弱,加工時容易(yì)產生振動和變形,導致零件超差,無法保證孔的精度。

孔特征多(duō) : 孔(kǒng)底部有(yǒu) R2.286mm±0.508mm圓角,孔口有深度 3.81mm±0.508mm、角度30° ±2°的倒角,造成工(gōng)步分散,加工周期長。切削熱不易散(sàn)出 : 深孔加工排屑困難(nán)和排屑通道長,零件加工一直處於封閉環境,產(chǎn)生大量的切屑熱不易散出(chū),由於熱量會對零件和刀(dāo)具產生影響(xiǎng),在冷(lěng)卻不到(dào)位情況(kuàng)下(xià)易造成鈦(tài)合金零件尺寸超差。

2.2 多特征(zhēng)孔加工難點

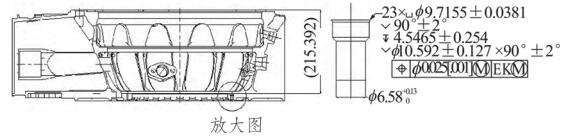

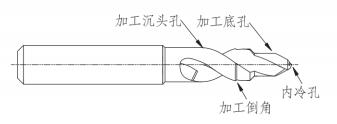

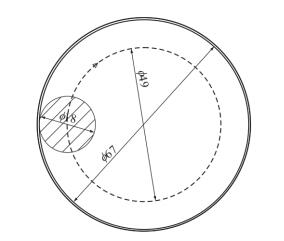

多特征孔大多有四(sì)五處加工特征,需要經過多(duō)道加工工藝且(qiě)公差要求較嚴,因此在加工過程中周期長(zhǎng)成為主要難點,圖 2 為多特征孔結構(gòu)。

圖 2 多特征孔加工結(jié)構

特征多是該孔主要加工難點(diǎn),具有沉頭孔、兩處(chù)倒角、通孔等特征,需要多種加工工藝(yì)(見圖 3),現場操作中(zhōng)需(xū)要多次更換刀具和(hé)兩次零件裝夾,造成同軸度易超差、加工內容繁雜、工序分散、加工周期長、加工效率低等問題。

圖 3 多特征(zhēng)孔加工路線(xiàn)

2.3 反锪孔

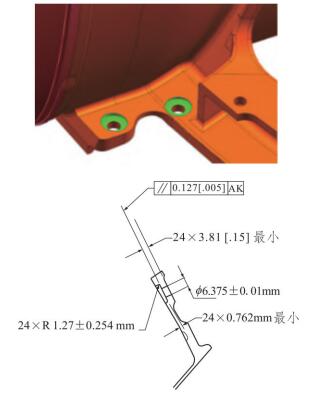

反锪孔在風扇部件中是重要的裝配特征,數量眾多且孔徑尺寸公差(chà)要求較為(wéi)嚴格(見圖4)。

圖 4 反锪孔結構特征

主要加工難點有 :

結構特殊導致加(jiā)工難度大 : 由於沉頭在(zài)反麵,所以無法應用普通刀具,目前國內(nèi)使用分體(tǐ)式反锪刀進行加工(gōng),需要在加工時(shí)手動裝卸刀(dāo)頭,完成一個孔的加工需要三次裝卸(xiè),自動化水平低,嚴重製約(yuē)生產效率 ; 如果忘記裝卸刀頭則會和零件發生碰撞,加工風險高,嚴重時會造成零(líng)件報廢。

剛性差 : 從圖 4 可以看出,反锪孔位於零件邊緣且周向(xiàng)分布,此位置壁厚相對較小,剛性弱,加工時需要將刀柄深入通孔底部後再裝刀進行反向切削,因而刀柄直徑較小(通孔直(zhí)徑±0.01016mm),加工狀態不可(kě)控,尺寸(cùn)易超差。

冷卻不充分 : 因為加工位置在背部,冷卻液澆注難度大(dà),會對零(líng)件質量造成極大影響,因此在加工中必須采取有效的冷卻方式來降低切削區域溫度。

3. 解決方案

3.1 深孔解決方案

由(yóu)於深孔的特點在於長徑比較大,加工時無法進行觀察,參(cān)數設定較高容易使刀具產生振動,影響特(tè)征孔的表麵質量和尺寸精(jīng)度,因此(cǐ)可以在保證(zhèng)質量的前提下設計專用的深孔刀具 : 一把粗鏜刀去除大餘量和一把精鏜刀保證尺寸精度。專用鏜刀的(de)設計目的是改善深孔加工的加工效率和加工質量,因此需對鏜刀的尺寸大小、重量(liàng)和結構進行分(fèn)析(xī),最大程度地保證加工狀態的穩(wěn)定性和高效性。

3.1.1 刀具參數

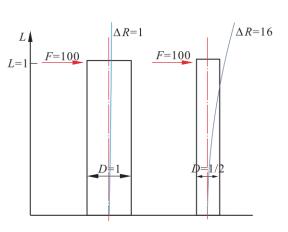

深孔加工需要利用鏜刀長度和直徑尺寸控(kòng)製刀具的擺動偏(piān)差,進而保證(zhèng)加工(gōng)的穩定性。 圖 5和圖 6 為刀具擺動偏差和(hé)刀具尺寸的關係。

圖 5 長度(dù)對擺動偏差分析

圖 6 直徑對擺動偏差分析

針對鏜刀長度,有

式 中,Δ R 為 擺 動 偏 差(mm); F 為 切 削 力(N); L為刀杆長度(dù)(mm); E為彈性模量(liàng)(N /mm2); I為截麵慣性矩(mm4)。

從式 (1) 中可(kě)以看出,ΔR 和 L3 成正比,因而在滿足加工要求的條件下,鏜(táng)刀越短(duǎn)擺動偏差越小,剛性越好,因此刀(dāo)具長度應(yīng)盡可能接近深孔深度。

針對鏜刀直徑,有

式中(zhōng),I為截麵慣性矩 (mm4); D為刀柄直徑(mm)。

從式(2)可以得出,I和 D4 成正(zhèng)比,刀柄直(zhí)徑D越大,截麵慣性矩I就越大,擺動偏差△R就(jiù)越小,因此在滿足加工的條件下刀柄直(zhí)徑越大越好。

綜上所述,為保證零件加工時的穩定性,盡量選擇長度短、直徑大的鏜刀。

3.1.2 冷卻係統

深孔區域加工內容較封閉,冷卻(què)液不易衝(chōng)到,因此需要增加(jiā)內冷係統,不僅可以有效降低切(qiē)削區(qū)域溫度(dù),保證加工質量,也(yě)可以通(tōng)過內冷將鐵屑衝出,防止(zhǐ)堵屑。

3.1.3 切削齒數

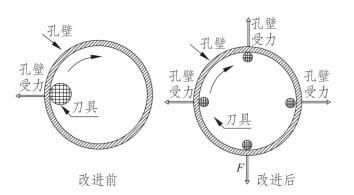

傳統粗加工用整硬銑(xǐ)刀進行螺(luó)旋層銑去除大餘量,此方法(fǎ)受(shòu)力不均勻,加工效率低,周期長(zhǎng)。通過增加切削刀片的數(shù)量,采用多刃對稱(chēng)鏜(táng)刀(dāo)對零件進行加(jiā)工,以達到部件受力均勻效果。改進前後的受力效果如圖 7 所示,這種粗鏜刀加工方式類似於鉸孔,比螺旋層銑更加高效、穩定。

圖 7 受力效果對比

3.2 多(duō)特征孔解決方案

針(zhēn)對多特征孔的加工難點對(duì)刀具進行改進設(shè)計 : ①風扇(shàn)單元體多為導熱性差的鈦合金,所以刀具需要有內冷孔(kǒng) ; ②定製一把專用(yòng)的多特征台(tái)階鑽(見圖8),可(kě)以將原工藝路線從鑽孔、擴(kuò)台階孔、鉸孔、倒(dǎo)角集中(zhōng)為鑽(zuàn)孔工藝,達到工序集中目的,提高加工效(xiào)率,解決加工周期過長的問題,並且縮短工藝路線,也可以提高加工(gōng)質量(同軸度)和容錯率 ; ③將彈簧刀柄替換為(wéi)專用熱縮刀柄,增加(jiā)剛性。

圖 8 台階鑽

3.3 反锪孔解決方(fāng)案

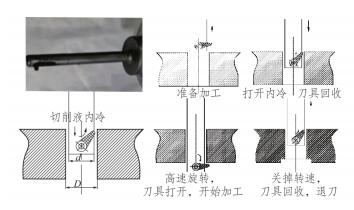

反锪孔的難(nán)點是分體式反锪刀需(xū)要人工裝卸,步(bù)驟繁瑣,容錯率低。為解決加工低效的難題,設(shè)計一把專用的整體式反锪刀,其設計理念為通(tōng)過冷卻係統和離(lí)心力控製刀片的(de)收放(fàng),解決人工裝卸問題,進而達到縮短周期、提高自動化程度的效果。

3.3.1 自動(dòng)化控(kòng)製刀片(piàn)

可以通過控製冷卻液和轉速來實現自(zì)動控(kòng)製刀片收(shōu)放,打開內冷刀(dāo)具收回,打開轉速則刀具伸出(見圖9)。自動化控製刀具收放可以減少人為操作,提高零件加工質量和加工效率。

圖 9 高效反锪刀加工

3.3.2 刀杆設計

加工(gōng)反锪孔的(de)刀杆直(zhí)徑比底孔小,在反锪孔加工過程中刀具振動會造成反锪孔有振紋,無法滿足粗糙度(dù)要求,因(yīn)此需要通過增加減振裝置來提高刀杆剛性,控製加(jiā)工質量(liàng)。

4. 效(xiào)果分析(xī)對比

4.1 深孔加工效果對比

深孔加工工藝是用(yòng)整硬銑刀螺旋層銑去除(chú)大餘量(liàng)後用鏜刀(dāo)進行精加(jiā)工,再倒角。分析(xī)深孔加工難點,利(lì)用專用粗鏜刀提高加工效率並縮短加工周期,以某外(wài)貿零(líng)件為例分析對比改進效果。

4.1.1 加工周期

深孔加工時間為

改 進 前, 工 藝 路 線 為 先 螺 旋 層 銑 再 精鏜(táng),螺旋層銑見圖 10,加工參數為 : 螺旋銑S600F80 ,螺旋銑層數 66; 精鏜 S60F6。理論螺旋銑時間 126.9345min,精鏜(兩刀加工)時間為(wéi) 44min,總時間為170.9345min,現場實際加工(gōng)時間為 200min。

圖 10 螺旋層銑

使(shǐ)用專(zhuān)用鏜刀後,工藝路線為先粗(cū)鏜再(zài)精鏜,加(jiā)工參數(shù)為 : 粗鏜 S85F15,精鏜 S70F7。理論粗鏜(一刀)加工時間 8.8min ,精鏜(兩刀)加工時間(jiān) 38min,總時間 46.8min,現場(chǎng)實際(jì)加工時間 50min。

4.1.2 加工質量(liàng)

經過專用鏜刀加工,深孔基本無振紋,深孔(kǒng)的直線(xiàn)度也得到保證,解決了光潔度、粗糙度不合格以及深孔被加工成喇叭孔的問題,總體(tǐ)質量優於原加工方(fāng)式。

4.2 多特征孔的加工效果對比

4.2.1 加(jiā)工周期

改進前的工藝路線為 : 鑽中心孔—鑽底孔 φ6—鉸孔 φ 7—鑽孔 φ9.72—倒角—倒角 ; 加工參數為 : 鑽中心孔 S600F50,鑽底孔 S600F20 ,鉸(jiǎo)孔(kǒng)S600F20 ,鑽孔 φ9.72 S200F10,倒角 S240F20。單孔加工約 19min,23 個孔的總加工時(shí)間為437min 。改進(jìn)後的鑽孔工藝隻需一刀完成,加工(gōng)參數為 S780F50,加工時間為 23min。 通過對比,改進後節約時間 414min,縮短 94.32% 。

4.2.2 加工質量

通過使用台階鑽加工多(duō)特征孔(kǒng),孔(kǒng)的(de)位置度(dù)和同軸度有明顯改進,並且在刀具中增加(jiā)了內冷孔,使得加工區域完全冷卻且(qiě)易於(yú)排屑,進而提高了特征孔的光度和(hé)尺寸(cùn)精度,相比(bǐ)原加工方案有明顯改善(shàn)。

4.3 反锪孔加工效(xiào)果對比

4.3.1 加工(gōng)周期

改進前的工藝路(lù)線為拆刀頭—下刀—裝刀頭(tóu)—反锪加工—退刀—拆刀頭—返回起始點,加工時間為40h(現場統計)。改(gǎi)進後隻有鑽孔工藝,加工時間為 3.7h。

分體式反锪(huō)刀需要手(shǒu)動裝卸刀頭,因而加工周期不可控,加工效率極低。 通過對比(bǐ)可以得出,時間減少 36.3h,縮(suō)短 90.75% 。

4.3.2 加工質量

分體式反锪刀(dāo)加工特征孔時,可以利用程序來控(kòng)製內冷進而控製刀具的收縮,解決了人工裝卸刀(dāo)頭的低(dī)效和高風險問題,並且整體式反锪刀剛性比分體式更高,能有效(xiào)減小加工振動,提高零件質量。

5. 結語

通過設計(jì)專用刀具來加工深孔、多特征孔和反锪孔,解決了(le)特征孔加工周(zhōu)期長、加工(gōng)效(xiào)率(lǜ)低的問題。以某外貿型(xíng)號為(wéi)例,進行加工(gōng)效果對比(bǐ)。

(1) 特征(zhēng)孔實際(jì)加工總計縮(suō)短時間為2742min,較原工藝減少 90.28% ,已達到(dào)高效加工預期。

(2)專用刀具中的內冷孔可以有效冷卻加工區域,並且專(zhuān)用刀具的剛性更高,能夠降低加工中的振動,保證零(líng)件的光潔度和粗糙度(dù)。 專用刀具(jù)具有多特征加工能力,使工序集中,減少人為幹預(yù),提高容錯率,保證零(líng)件的(de)加工質量。 實際加工中,φ68mm 的深孔表(biǎo)麵粗糙度可達 Ra1.6甚至更好,其(qí)他孔徑尺寸也符合(hé)要求,超(chāo)差率為 0,位置度無超差。使用專用刀具達到預期目的,提高了零件的合格率。

投稿箱:

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

- target=_blank>模(mó)具製造(zào)中的(de)數控銑削加工刀具技術探討(tǎo)

- target=_blank>航空航天高精密法蘭盤的加工

- target=_blank>博世力士樂 PRC7000 點焊伺(sì)服運動控製器,重器啟新!

- target=_blank>NTN榮獲本田汽車零部件製造有限公司(sī)“搬入優秀獎”

- target=_blank>博世(shì)力士樂助力博(bó)世布萊(lái)夏赫工廠的互聯與效(xiào)率升級

新聞資訊

| 更多

- target=_blank>覆蓋件模具數控加工刀庫自動化應用

- target=_blank>高速、高(gāo)質(zhì)、高效的精密齒輪製造之路(lù)——訪(fǎng)平湖市一鑫齒輪有限公司總經理金佳(jiā)先生

- target=_blank>高速、高質與高效(xiào) :埃馬克助力一鑫齒輪夯實精密齒輪製造之路

- target=_blank>伊斯卡將再次改(gǎi)變金屬切削的世界!

- target=_blank>車削加(jiā)工,高效(xiào)迅速

- target=_blank>創新引領 共赴未來--——訪孚爾默(太倉)機械有限(xiàn)公司(sī)總經理(lǐ) Bernd Kern 先生

- target=_blank>SINUMERIK ONE 提供眾(zhòng)多支持(chí)可持續發展的功能

- target=_blank>中國裝備 裝備中(zhōng)國 走向世界:新中國成立 75 年來,隨著國家經濟社會的

- target=_blank>HandySCAN 3D|MAX 係列(liè)全新增強規格

- target=_blank>切削刀具行業的未來