精密機床主軸主動冷卻(què)方法研究

2025-1-9 來源: 陝西國防工業(yè)職業技術學(xué)院 作者(zhě):郭 力

【摘要(yào)】: 針對(duì)精(jīng)密機床主軸的熱誤差控製問題,設計(jì)了基於螺旋盤管的(de)主軸主(zhǔ)動冷卻的熱誤差控製方案。通過搭建主軸熱特性(xìng)測試係統(tǒng),完成(chéng)了(le)基於 PT-400H 精密機床(chuáng)的主軸主動(dòng)冷卻係統。通過在不同冷卻液溫度下的主軸主動冷卻的熱特性實驗,表明了冷卻液溫(wēn)度對熱平衡時(shí)間(jiān)沒有顯(xiǎn)著影響,但冷卻液溫度對於穩態熱誤差有較為(wéi)明顯的影響。其次(cì),熱流固耦合仿(fǎng)真模型可以準(zhǔn)確(què)反映主軸內部的生熱和(hé)變形情況(kuàng),預估一(yī)定實驗條件下的熱平衡時間和穩態熱誤差值,可以為工(gōng)程應用提供(gòng)參考。

【關鍵詞】: 精(jīng)密機床 ; 主軸 ; 熱(rè)特性 ; 穩態誤差

前言

大量研究表明,機床熱變形所引(yǐn)起的加工製造誤差(chà)占機床總(zǒng)誤差的 40%~70%,主軸作為機(jī)床(chuáng)精(jīng)密部件,它所產生熱誤差(chà)更是影(yǐng)響機(jī)床加工精度的關鍵。機(jī)床熱誤差問題已經成為(wéi)影響(xiǎng)我國精密機床發展的關鍵(jiàn)因素。

目前解決熱誤差主要有熱誤差防止、熱誤差補償和熱誤差控製 3 種方法。熱(rè)誤(wù)差控(kòng)製法是要控製熱量的傳導,減少或避免機床內部不均勻的溫度分(fèn)布。對於 PT-400H 精密數(shù)控機床,機床主(zhǔ)軸內部結構,尤其是生(shēng)熱部件如軸承(chéng)等的生熱(rè)及(jí)熱耗散過(guò)程造成的不均勻的溫度場和變形場分布是導致主軸熱誤差產生的主(zhǔ)要原因。基於螺旋管(guǎn)的精密(mì)機床主軸主(zhǔ)動冷卻方案可以通過冷卻液循(xún)環係統液帶走機(jī)床主軸係統產生的熱量,改善機(jī)床主軸係統的溫度分布不均勻導致的熱變形問(wèn)題,可以(yǐ)彌補(bǔ)機床主軸係(xì)統冷卻不足的(de)缺陷。該方案還可以針對不(bú)同的機床結構進行開發設計,滿足工程實際應用的需要。

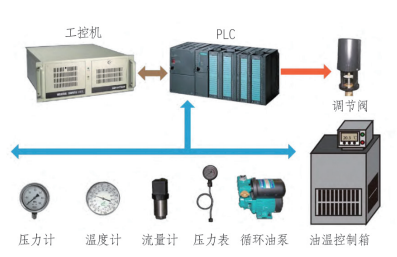

圖(tú) 1 單回路的主動冷卻(què)循環係(xì)統(tǒng)示意圖

1. 精密機床主動外冷卻係統

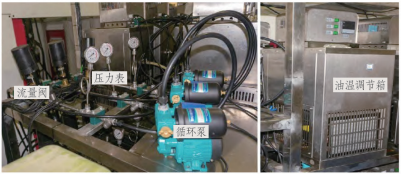

在硬件係統搭建上,單(dān)個回路主動冷卻係(xì)統由冷卻循(xún)環回路、工控機、PLC 控製模塊、冷卻器(qì)和冷卻油箱組成,如(rú)圖 1 所示(shì)。

冷卻循環回路的冷卻液從冷卻油箱(xiāng)出發,通過(guò)循環油泵增壓,依(yī)次經過壓力表、流量計、比例調節閥、進口溫度計、壓力計,進入(rù)到冷卻器,在冷卻器中與熱源進行換熱後,依次(cì)通過出(chū)口溫度計、壓力計回到冷卻油箱 ;PLC 控製模塊負責采集(jí)循環回路上的傳感器數(shù)據和輸出指(zhǐ)令控製比例調節閥開度,同時(shí)與冷卻油箱、工控(kòng)機進(jìn)行數據交互 ; 冷卻油箱作為油箱調節的執行(háng)機構,根據輸入的油溫指令通過內部的 pid 控(kòng)製器控(kòng)製內部的電熱棒和壓縮機動作來調溫,油溫調節精度±0.1℃,冷卻(què)油箱具有實時溫度屏(píng)幕顯示、串口通信、PID 參數設置(zhì)和自整定等功能 ; 工控機作為上位機,是控製和顯示終端,進行整(zhěng)個係統數據的讀取、存儲(chǔ)、寫入,運行控製算法。

2. 基於螺旋管的主軸外(wài)置冷卻係統

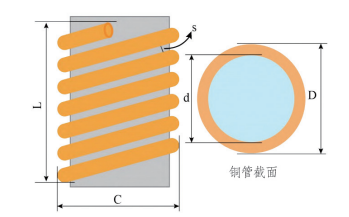

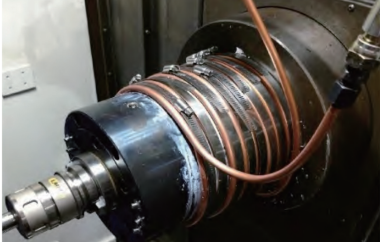

螺旋流道中的二次環流在層(céng)流(liú)狀態下具有增強換熱的作用,同時(shí)適合主軸的柱狀結構,因此主軸的外置冷(lěng)卻器采用螺(luó)旋式銅管的結構,結構示意圖如圖 2 所示,最終纏繞安裝於主軸的外殼(ké)後端位置,同時主軸外殼(ké)與螺(luó)旋盤(pán)管之間填充白色導熱矽脂並用(yòng)卡箍鎖緊以(yǐ)提升換熱效率,在螺旋盤管(guǎn)的外部包裹有隔熱層以盡量避免(miǎn)空氣自然對流對(duì)螺旋冷卻器內冷卻液的(de)影響(xiǎng),實物如圖 3所示。

圖 2 螺旋冷卻器結構參數示意圖

圖(tú) 3 冷卻器實物圖

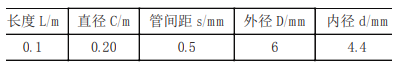

螺旋盤管的主要形狀參(cān)數按照盡可能地增大(dà)換熱麵積,增強換熱效率(lǜ)的原則進行設置,其中對(duì)於管徑的選擇,在市(shì)麵上供選擇的銅 管 外 徑 中,6mm 比 8mm 以及更(gèng)大的管徑具有更好的(de)換熱效率,管徑選擇 6mm 的外徑 ; 纏繞長度受機床實際尺寸限製,盡可(kě)能長一些,管間(jiān)距則盡量小一些,螺旋盤管(guǎn)的參數(shù)選擇見表 1。

表 1 螺旋冷卻器的形狀參數設置

基於螺旋盤(pán)管的主軸主動冷(lěng)卻係(xì)統實(shí)物如圖 4 所示,冷卻液選擇為 4 號主軸油,針對主軸循(xún)環回路(lù),除了上述回路中通用的傳感器外,在(zài)主軸頂部(Y+)開(kāi)孔(kǒng)在靠(kào)近軸承的地方安裝了一個溫度傳感(gǎn)器,通過 PLC 采集(jí)至力控(kòng)數據庫,從而可以實時監測主軸係統內部溫度。此外,主(zhǔ)軸電氣回(huí)路上串聯了功率計以實時監測該回路的(de)電壓、電流、功率等參數。

圖 4 主軸(zhóu)主動冷卻係統實物圖

3. 熱特性測(cè)試係統(tǒng)

機床熱特性測試分為溫度和位移測量,溫度測量的主要(yào)方式是采用接觸磁吸式溫度傳感器吸附於待測測點進行測量,同時為了得到整個溫度場的(de)全貌(mào),采用紅外熱像儀測量進行補充 ; 位移測量對於主軸而言,采用非接觸式的位移渦流傳感器,測量的是主軸在運(yùn)行過程中相對於初始位置的各個方向的偏差。

①主軸熱特性測試原理

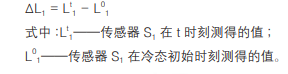

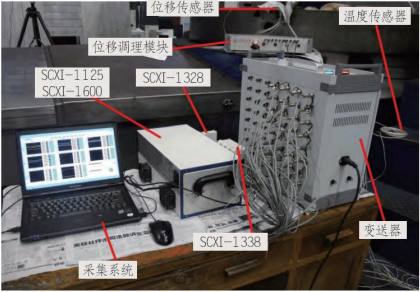

精密機床主軸的熱誤差通常采用五點(diǎn)法進行測量,通過在主(zhǔ)軸的周圍布置電渦流位移傳感器,測量得到主軸的軸向和徑向位移,進而通(tōng)過計算可以得到(dào)主(zhǔ)軸的(de)空間姿態,本文僅關注主軸的軸(zhóu)向位移(yí),測量示意圖見圖(tú) 5。主軸在多熱源的綜(zōng)合影響下發生變形(xíng),主軸(zhóu)的軸向位(wèi)移(yí) ΔL1 為 :

圖 5 主軸軸向位移(yí)測量

②主軸熱特性測試係統(tǒng)

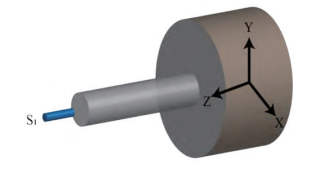

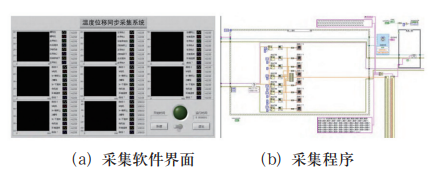

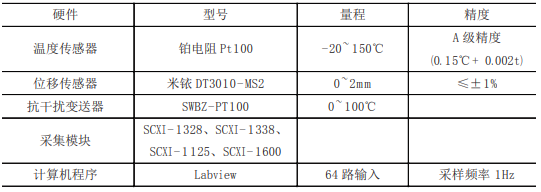

主軸熱特性測(cè)試采用的設備為開(kāi)發的基於(yú) NI SCXI-1600 采集卡的溫度位移同步采集係統,係統內各硬件參數指標見表 2。傳感器的溫度和位移信號通(tōng)過溫度變送器及位移調理模塊轉變為電壓和電流(liú)信(xìn)號最終送入基(jī)於SCXI-1600采(cǎi)集卡的采集模塊,工控機通過 USB 與該模塊相連,工控機上建(jiàn)立采集程序對信號進行顯示和存儲,溫度 / 位移同步采集係統外觀見(jiàn)圖 6。

圖 6 溫度 / 位移同步采(cǎi)集(jí)係統實物圖

係統的軟件頁麵基於 Labview 搭建,實現對最多 64 路信號進行數據顯示、存儲(chǔ),記錄實驗信息,軟件采(cǎi)集界麵如圖 7 所示。每 8 路信(xìn)號置於一個示波器中顯示,可以根據(jù)實驗需(xū)要隨時(shí)調整(zhěng),隱藏不需要的通道。Lab view 采集頻率(lǜ)設置為 1Hz,即每隔 1s 對所有通道數據進行一(yī)次采集,將采集數據實時地采用插入指令導入至 SQL Server 數據庫,每一次實(shí)驗對應一條(tiáo)實驗記錄以(yǐ)及相(xiàng)應時間段內的實驗數據,采用數據庫存儲的形式便於(yú)實驗數據(jù)的備份、查詢(xún)、處理(lǐ)、與(yǔ)其(qí)他設備采(cǎi)集數據(jù)的混合處理以及與其他軟件進行數據交(jiāo)互。

圖 7 溫度 / 位移同步采集係統界麵

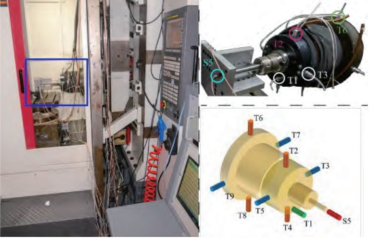

圖 8 精密機床主軸溫度 / 位移傳感器位置

表(biǎo) 2 溫度位移同步采集係統參數

本研究中對於精密機(jī)床主軸熱特性測試的(de)位移傳感器布置在主軸末端,溫度傳感(gǎn)器布置如圖8 所示,通過磁吸附的方式主要安裝在了(le)法蘭表麵和主軸外殼表麵,具體位置分別為(wéi) :T1——法(fǎ)蘭(lán)、T2——前(qián) Y+(深入主軸內部,靠近主軸前軸承(chéng))、T3——前 X-、T4——前 Y-、T5——前 X+、T6——後 Y+、T7——後 X-、T8——後 Y-、T9—— 後 X+。

4. 實驗與仿真分析

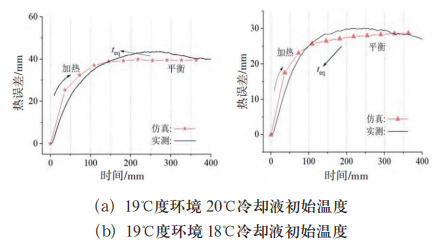

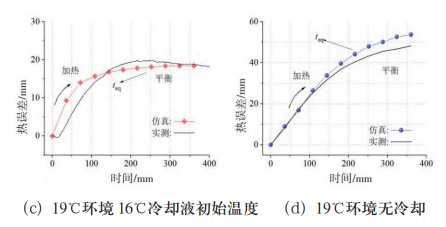

機床的熱平衡對保證機床的加工(gōng)精度具有重要意義,在無冷卻下機床運行時,熱誤差緩慢上(shàng)升直至(zhì)穩態非常緩慢,熱平衡(héng)時間常常會達到數個小時甚至更多,采用熱誤差值的(de)變化規律作(zuò)為熱平衡的判(pàn)定(dìng)依據,定義熱平衡時間為熱誤差達到穩態值 90% 的時間。針對機床加工中(zhōng)常見的(de)主(zhǔ)軸恒速工況(1000r/min),在 Ansys 仿真平台上建立了主動冷卻下的(de) PT-400H 數控機床(chuáng)熱流(liú)固耦合仿真模型,對 19℃環境下(xià)主動冷卻的主軸熱特性(xìng)進行熱流固耦合仿(fǎng)真。不同冷卻液溫度下的主動冷卻的主軸熱特性(xìng)進行仿真實驗 ,仿(fǎng)真時間為 0-300min,圖 9 是(shì)不同溫度下的實驗結果和仿真對比。

圖 9 19℃環境的仿真與實驗對比

從上圖中可以發現(xiàn),在 20℃恒溫(wēn)冷卻下的實驗熱平衡時間為 150min,熱(rè)誤差穩態值(zhí)為 43.4μm; 在 18℃恒溫冷卻下的實驗熱平衡(héng)時間為 123min,實驗熱誤差穩態(tài)值為 30.1μm; 在16℃恒溫冷卻下的實驗熱平衡(héng)時間為 154min,實驗熱誤差穩態值為 19.8μm; 在無冷卻下(xià)的實驗條件下,可以看(kàn)到在 300min 後仍未達到熱平衡。

同樣的,在 20℃恒溫冷(lěng)卻下的仿真熱平衡時間為 147min,仿真熱誤差穩態值為 38.1μm;在18℃恒溫冷卻下的仿真熱平衡時間為155min,仿(fǎng)真熱誤差穩態(tài)值為 27.6μm; 在 16℃ 恒溫冷卻下的仿真熱平衡時間為 135min,仿真熱(rè)誤差穩態值為(wéi)17.4μm;在無冷卻下的條件(jiàn)下可以看到仿真數據在 300min 後(hòu)仍未達到熱平(píng)衡。

5. 結論

文章(zhāng)以PT-400H精(jīng)密數控機床為研究對象,針對主軸結構設計了主動冷卻螺(luó)旋管,搭建了(le)主動冷卻的主軸(zhóu)冷卻係(xì)統,通過不同冷卻液溫度下的主動冷卻的主軸熱特性實(shí)驗可以得到以下結(jié)論 :

①對(duì)不同冷(lěng)卻(què)液溫度下的主軸(zhóu)實驗與仿真結果對比(bǐ),對於恒溫冷卻實(shí)驗,冷卻液溫度對熱平衡時間沒有(yǒu)顯著影響。

②在 19℃環境下主軸(zhóu)常用 1000r/min 工況對不恒溫(wēn)冷(lěng)卻溫度下熱特性仿真,幾組仿真與實驗對比結果顯示,熱平衡時間最(zuì)大誤差率大約為 26%,穩(wěn)態(tài)熱誤差最大誤差不超過 15%,; 相比於 20℃恒溫冷卻,18℃、16℃的穩態熱(rè)誤差值分別下降了 27.7%,54.3%,說明冷卻液溫度對穩態熱誤差有較為明顯的影響。

③熱流固耦合仿真模(mó)型可以準確反映主軸內部的生熱和變形(xíng)情況,預估一定實驗條件下的熱(rè)平衡(héng)時間和穩態熱誤差值。在此基礎上,對於(yú)不同的環境及工(gōng)況下的熱誤差閉(bì)環控製實驗,可以針對實驗環境進行仿真,從而為熱誤(wù)差控製目標值和初始油溫設定值提供參考。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機(jī)床產量數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 軸承出(chū)口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據(jù)

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度(dù)的(de)幾(jǐ)種辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統和數控(kòng)機床(chuáng)何去何(hé)從?

- 中國(guó)的(de)技術工人都去哪裏(lǐ)了?

- 機械老板做了十多年(nián),為何還是小(xiǎo)作(zuò)坊?

- 機械行業最新(xīn)自(zì)殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的騰飛,要從機床

- 一文搞懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別