【摘 要】隨著機械製造業的飛速發展,用戶對機(jī)床性能的要求正在向高精、高(gāo)速、高效、環(huán)保等方(fāng)麵轉變。所以我們必須在新(xīn)材料、新工藝的應用等方麵進行研究,來提高機床的性能。

【關鍵詞】爬行 維修性 精度保持性 功率損耗

引言

耐磨材料在製造機(jī)床導軌方麵應用越來越廣泛。主要(yào)應(yīng)用在組合平麵導軌;楔型導軌;V型導軌(guǐ);平麵導軌;組合V型導軌;平麵-V型(xíng)導軌等。機床(chuáng)導軌采(cǎi)用耐磨塗料可以采用兩種加(jiā)工方(fāng)法:1. 采用粘接軟帶法獲得滑動導(dǎo)軌。2. 采用(yòng)複印法獲得的滑動(dòng)導軌。

1.機床(chuáng)導軌采用(yòng)傳統金屬導軌副的缺點

機床導軌副的耐磨性和摩擦係數是影響機床適用壽命和精度保持性的關鍵因素,以前(qián)通常采用鑄鐵(表麵淬火處理)、耐磨(mó)鑄鐵或淬硬鋼等金屬來製造機床的滑動導軌副,由於金屬物理性能(néng)的局限性使得(dé)金屬導軌(guǐ)副產生一些難以克服的缺點:

1) 產生爬行現象。原因是靜摩擦係(xì)數(shù)遠大於動摩擦係數所致。

2) 微進給難以保證。尤(yóu)其對數控(kòng)機床而(ér)言是極不理想的(de)。

3) 精度保持性不佳。因為(wéi)兩個金屬麵相互(hù)摩擦很快(kuài)就會磨損,從而喪失精度。

4) 維修困難。床身、托板(工作台)都要重新加(jiā)工、十分費時。

5) 功率損耗大。因為摩擦力大從而使功(gōng)率損耗(hào)也大。

6) 需增添潤滑係統。一般機床都裝置有潤滑係統,當潤滑係統一旦失效就得馬(mǎ)上停機(jī)檢修,否則摩擦力就會劇烈增大使機床(chuáng)無法正常工作而損壞導軌副(fù)。

2.機床導軌采用耐磨塗料的優點

機床貼塑導(dǎo)軌主要有兩(liǎng)種:一種是(shì)通(tōng)過粘接(jiē)軟帶法而獲得的滑動導軌;另(lìng)一種是通過複印法而獲得的滑動導軌。

1)采用粘(zhān)接軟帶法而獲得的滑(huá)動導軌的優點

(1) 安裝方法簡便易行,粘接性能好。

(2) 在潤滑條件(jiàn)不(bú)好或者沒有潤滑的條件下磨損較低。

(3) 具有優良的防(fáng)震性能。

(4) 能提高機床定位的準確性和重複性。

(5) 高抗磨阻性確保較長的使用壽(shòu)命。

(6) 對具(jù)有侵(qīn)蝕性的冷卻劑、潤滑劑具有化學抵抗性能。

(7) 具有(yǒu)抗潮濕性。

(8) 與機床通常附帶的潤滑油、油脂和切削(xuē)液具有兼容性。

(9) 機床(chuáng)導軌軟帶是以聚四氟乙烯為基材(cái)的高分子複合材料,作(zuò)為摩擦副其特點是摩擦係數低、抗磨損、靜動摩擦係數差值小,不爬行、定(dìng)位準確(què)、防震、消聲、運行平穩、低能耗,並(bìng)且具有耐老化和足夠的機械物理(lǐ)性能,是提(tí)高機床加工精度,延長導(dǎo)軌(guǐ)副使用壽命的最好選擇,適(shì)用於各類型機械設備摩擦副的製造與(yǔ)維(wéi)修。

(10) 研(yán)究表明,當機床導軌粘接軟帶後的導軌副,其摩擦係數與速度關係所形成的曲線呈“正向斜率”曲線(xiàn),即不會發生爬行現象,而一般的金屬導軌副通(tōng)常是(shì)出現“負向(xiàng)斜率”曲線導(dǎo)致(zhì)爬行現象,機床導軌軟帶在幹摩擦條件下,摩擦係(xì)數為0.05,加潤滑油後降為0.03,並且非常穩定,幹、濕摩擦係(xì)數相差(chà)不大。

(11) 還具有(yǒu)良好的微動進(jìn)給定位:數控機(jī)床通常采用直流電產生的脈衝來驅動滾珠絲杠副以達到微量進給定位,一般用400個(或400個(gè)以上)的脈衝(chōng)信(xìn)號來控製(zhì)每毫米的位移量,即每個脈衝當量為0.0025mm。也就(jiù)是說,數控機床要求能夠在0.0025mm微動定位(wèi),這對於通常的金(jīn)屬對金屬的導軌副來說,這樣精(jīng)密的位移是難(nán)以保證的;但如果采用機床導(dǎo)軌抗(kàng)磨軟帶導軌副,由(yóu)於其具有的優(yōu)越性能夠保證有足夠的摩擦力防止行程過超現象以達到精密(mì)定位,而且(qiě)機床導軌抗磨軟帶由於其動、靜摩擦係數相差小(xiǎo),可防止過粘或過滑的毛病(即無爬行現象),因而能勝任數控機床的(de)要求。相反,滾動導軌副或液壓導軌副則往往有飄浮的現象而會超程,需予加載荷調試的繁瑣工作才能確(què)保其精密定位。

(12)良好的精度保持性:一般機床(chuáng)采用金屬對金屬的導(dǎo)軌副因摩擦力大故相互磨(mó)損也大,而(ér)且日常(cháng)操作拖板(工作台)的使(shǐ)用(yòng)範圍集中,所以床身在(zài)集中使用的地方磨(mó)損最大而硬度越大,軟表麵的磨損也就越大。用(yòng)機床導軌抗磨軟帶作導軌副時,隻要床身(shēn)硬度達(dá)到HB245以上便可配用(淬硬與否均可),因機床導軌抗磨軟帶硬度(dù)低,則所有的磨損都在機(jī)床導軌抗磨軟帶麵上。試驗表明,機床導軌(guǐ)抗磨軟帶在0.6Mpa壓力(lì),運行100公裏,平均磨損在0.01mm以下。這樣高的抗磨性能是可(kě)以解決(jué)因磨損而喪失精度等問題,在相同的工作條件下,機床導軌抗磨軟帶導軌副的精度保持性(xìng)比傳統的(de)金屬導軌副的壽命長3~5倍。

(13) 解決機床維修問題(tí):通常(cháng)機床金屬導軌副喪失精度後便(biàn)需維修,因其兩個金屬麵都有磨(mó)損,維修(xiū)時工作台和床身的兩個導軌麵都要(yào)重新加工,工作量較大。但使用機床導軌抗磨軟帶後,不但(dàn)耐磨損壽命長,而(ér)且磨損主要在機床導軌抗磨軟(ruǎn)帶上(shàng),故維修時隻需要更換一塊新的機(jī)床導(dǎo)軌抗磨軟帶(dài)即可。這與滾(gǔn)動導軌的效果相近,但工作(zuò)量、價格便宜得多。

(14)功率損耗問題(tí):一般的金屬導軌本身的摩擦力是很(hěn)大的,加負載後摩擦力還要增加(因F=Μn),所以驅動工作台的功率很大一部分損耗在(zài)克服摩擦力(lì)上。機床機床導軌抗磨軟帶優越性是:負載後的摩擦係數比空載時還低,這自然減少了負(fù)載功率的損耗問題,而且(qiě)機(jī)床導軌抗磨軟帶局部可以承受的最大(dà)壓(yā)力達12Mpa。

(15)潤滑問題:金屬導軌副為了減少摩擦力;通常的辦法就是增添潤滑係統裝置,這既(jì)增加了機床(chuáng)結構的複雜程度,而且當潤滑係統一(yī)旦失效,摩(mó)擦力就會劇增,需馬上維修,這就影響到生產的正常進行。機(jī)床導軌抗磨軟帶由於具有優越的物理性能,即PTFE的化學分子粘附在床身(shēn)導軌(guǐ)表麵上,到一定時間後,床身導軌表麵就好像塗上一層潤滑劑(jì)一樣,而且機床導軌抗(kàng)磨軟帶的填充(chōng)劑也是一種固體潤滑(huá)劑,因而保證了機床導軌抗磨軟帶具有低摩(mó)擦的性(xìng)能(néng)。實(shí)驗得知,機床導軌(guǐ)抗磨(mó)軟帶在幹摩(mó)擦時其摩擦係數為0.05,有潤滑油時,摩(mó)擦係(xì)數為0.03。而且(qiě)它還能吸收內在或外來因素引起的振(zhèn)動。

2)采用複印(yìn)法獲得的滑動導軌的優點

(1)采用塗敷複印(yìn),注塑(sù)成型工藝,施工簡單方便,導軌麵和油槽一(yī)次成型,精(jīng)度高,無需機械加工和刮研,降低(dī)機床維修和生產成本。

(2)維修方便(biàn)

(3)係數低,防爬性能(néng)好(hǎo),微動進給定位準確,提高加工精度。

(4)重載條件下(xià)拉(lā)傷、燒傷配對導軌(guǐ)副,導軌副的精度保持性優良,延長了導軌的使用壽命。

(5)後設備運行的輸出功率降低。

3.采用粘接軟帶法獲得滑動導軌的施工工藝

設計:

1)機床導軌抗磨軟帶的壓強一般不大於1.0Mpa,局部壓強不大於12Mpa。

2)粘接前導軌的表麵粗糙(cāo)度為1.6~6.3μm。

3)相配導軌的寬度不小於軟帶的寬度,表麵粗糙度(dù)0.4~0.8μm為宜,太光滑會引起真空吸附作用,太粗糙則使軟帶磨損(sǔn)。

4)軟帶導軌的(de)油槽與軟帶邊緣距離不小於10mm。當采用壓力潤滑時,油槽深度必須小於軟(ruǎn)帶厚(hòu)度。粘接:

(1)用丙酮將需要粘接的導軌表麵和軟帶表麵清洗幹淨,不得留有鏽斑、油漬和其他汙物;但不得用砂紙等物(wù)品打磨軟帶粘接(jiē)表麵(miàn),以防表麵處理層被破壞(huài)。

(2)軟帶粘接(jiē)時(shí),可以拚接(jiē)或對接,接縫(féng)需(xū)嚴密,邊緣應平(píng)直。

(3)將DJ係列膠粘接劑用刮刀分別塗布在軟(ruǎn)帶(dài)和導軌粘接麵上,粘接時應把膠層中空氣排出。

(4)用重物加壓或扣壓於床身(shēn)導軌上,加壓均勻,壓(yā)強通(tōng)常為0.05~0.10Mpa。加壓前軟帶麵上覆蓋一層紙

或在加壓麵上塗一薄層潤滑脂或機油,防止(zhǐ)膠粘接(jiē)加壓物。

5)軟帶(dài)導軌麵的加工:

(1)軟帶粘接(jiē)後約為24小時固化(環境溫(wēn)度在15度以上),可(kě)清除餘膠,切去軟帶工藝餘量(liàng),並倒角。

(2)軟帶導(dǎo)軌麵可用機械加工或手工刮研方法達到(dào)精度要求,但切削量要小,磨削時必須充分(fèn)冷卻。

(3)軟帶導軌麵上開油槽,可用彎頭成形刀或者刮刀側刃以鋼平尺導向手工操作或機械方法開(kāi)油(yóu)槽,油槽底

部(bù)應為圓角。

注意事項:

1)機床導軌抗磨軟帶必須采用(yòng)DJ-1(或DJ-2)膠粘劑(jì)進行粘接。

2)機床導軌抗磨軟帶由於其主要成分是PTFE,本身是不可粘接的材料,所以我們對其(qí)表麵進行了特殊的化學處理以改(gǎi)變其分子結(jié)構,使其能夠被DJ係列膠粘劑牢固地粘接在(zài)金屬麵,因此粘接前(qián)不要破壞表麵處理層。

4.采用複印法獲得滑動導軌的施工工(gōng)藝

1)施工前材料、工具的準備:

(1)輔助材料:清洗劑(溶劑汽油、丙酮)、脫膜劑(矽膠或0.5~1%有機玻璃丙酮溶液(yè))、502膠粘劑、製備油槽模條用的(de)材料、橡膠板、塑料板、有機玻璃板、無漿棉布(bù)(刷塗法用材料)等。

(2)用工具:攪拌器(qì)(用於塗料和固化劑混合後的攪拌)、刮刀(進行(háng)柔和、塗(tú)刮(guā)之(zhī)用)、揉和板(將攪(jiǎo)拌好的塗(tú)料攤開來散熱和排氣泡500cmX500cm)、鋼絲刷、砂布、台鑽(zuàn)、千斤(jīn)頂、起吊設備、手提砂輪等。

(3)檢驗工具(jù):塞(sāi)尺、水平尺。

2)刮塗法施工前導軌麵的準備

(1)複印麵的(de)準備(一般為一對摩擦副中(zhōng)的(de)較長的導(dǎo)軌):按機(jī)床的設計要(yào)求采用周邊(biān)磨削加工(gōng)加工導軌麵。與塗層導軌配對的導軌麵最好(hǎo)精刨後周邊磨削加工,使加工(gōng)紋路與導軌副的運動方向(xiàng)一致表麵粗糙(cāo)度(dù)R0.4~1.6,導軌表麵(miàn)最好經過淬火處(chù)理。然後用丙酮清洗導軌麵,根據油槽的形狀用瞬幹膠將已準備好的油槽模(mó)條粘貼在導軌(guǐ)麵上。(油槽條的厚度為塗層(céng)厚度的三(sān)分之二)。

(2)塗敷麵的準(zhǔn)備(一般為一對摩擦副中的短(duǎn)導軌)塗敷麵的粗加工:

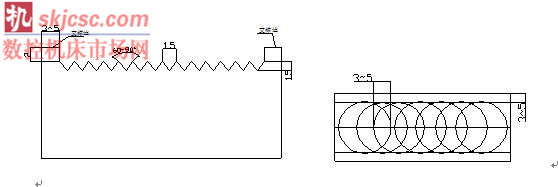

①在一對滑動摩擦副中,常以較短的一個麵為塗敷麵,先刨削加(jiā)工角度為(wéi)60~80°,寬度(dù)為1.5mm,深度為1.5mm的溝槽,兩端留有寬度為(wéi)3~5mm,深度為2mm的支撐邊。如圖

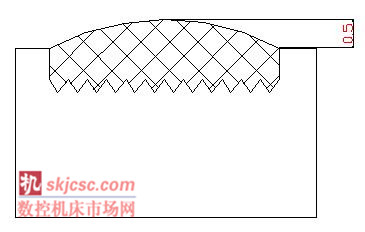

② 膠前用丙酮仔細清洗兩(liǎng)導軌麵三遍,堵油孔,確定油(yóu)孔的位置(zhì);塗敷麵的清洗要徹底除油除鏽;有鏽的地方(fāng)應用鋼絲刷除鏽,然後用汽(qì)油、丙酮順著一個方向各清洗三遍;然後(hòu)用肥皂將油(yóu)孔封堵上。塗敷的厚度(dù)為1.5~3.0mm。塗膠成型後的塗層(céng)導軌兩側支撐邊應低於塗層麵0.5mm,塗層麵呈圓弧麵(miàn)。如圖

(3)試(shì)壓定位:

將塗敷麵導軌與複印麵導軌扣壓在一起,保(bǎo)證油槽(cáo)模(mó)條兩(liǎng)端與(yǔ)塗敷麵導軌兩端的距離大致相等,做好標記作為塗(tú)敷塗(tú)層後扣(kòu)壓定位(wèi)的(de)位置。

4) 塗料用料的計算及準備

塗料用料的計算公式W=K×a×d×ρ

式中:

a—塗敷麵積(cm2)

d—塗層的厚度(cm)

ρ—塗料(liào)的比重(g/ cm3)

k—餘量係數 k=1.2~1.4(熟(shú)練者取1.2,不熟(shú)練者取1.4)

W—塗料用料質量(liàng)(g)

3)刮塗法施工工藝

(1) 攪拌:將固化劑加入塗(tú)料中攪拌,要保證塗料攪(jiǎo)拌均勻。

(2) 揉和:攪勻的塗料應立即倒在揉和板上,用刮刀由裏(lǐ)向外揉和(hé)塗料。

(3)刮刀將揉和好的塗料刮在塗敷麵上,第(dì)一層要盡量薄一些,並用力刮在塗敷麵(miàn)上,然後塗敷第二層、第三層直到達到所需的厚度。

(4)將塗好的(de)塗料的工件掉轉(zhuǎn)過(guò)來扣(kòu)壓在複印麵上。

(5)固化過程:常溫(20~30℃)24小時可脫模,溫度(dù)為15~20℃時,則48小時可脫模。

(6)脫模(mó)過程:先用千斤頂慢慢頂起(qǐ),待工件與(yǔ)複印(yìn)麵剝離後吊(diào)起並翻轉工件(jiàn),讓複印麵朝上,檢查清理複印麵。

(7)打通油(yóu)孔。

4)製造過程中的注意事項:

(1) 層施工(gōng)的環境(jìng)溫度應高於15℃。

(2) 塗料的使用時間為0.5~1.5小時,即(jí)在(zài)此(cǐ)時間內完成塗敷(fū)麵應與複印麵的(de)扣壓(yā),溫度越高使用時間越(yuè)短,溫度越低使用時間越長。

(3)扣壓後,若塗敷件(jiàn)自(zì)身的重量不夠,應(yīng)配重。

(4)起模後,若有局部缺陷,用丙酮清洗幹淨(jìng),砂紙打磨,再配塗(tú)料修補。

(5)塗(tú)層施工環境溫度(dù)的要求。塗料的固化反應(yīng)與環境溫度有較大的關係。最(zuì)適宜的溫度為20~30℃(24小時可起模),若溫度在15℃左右則配壓時(shí)間要延長至72小時,環境溫度低於10℃不宜進行施工。

(6)塗敷工藝的選擇。開式導軌選擇塗敷工藝法,封閉式導軌(guǐ)選擇注射工藝法。

(7)刮塗法的施工工(gōng)藝流程(chéng)塗敷麵的加工→校正複印導(dǎo)軌→複印導軌麵粘貼油槽模條→試合定位→除鏽清洗→複印麵塗脫模劑→攪拌塗料→揉和→塗敷→配壓固(gù)化→起模→清洗和修整→加工支撐邊→檢查驗收

(8)嚴禁直接敲打耐磨(mó)塗層麵。

5.結束語

耐磨材料在製造機床(chuáng)導軌方麵的(de)應用,經過實踐,具有安裝方法簡便易行,粘接性能好。在潤滑條件不好或(huò)者(zhě)沒有潤滑的條件下磨損較低。具有(yǒu)優良的防震性能。能提高機床定位的準確性和重複性。高抗(kàng)磨阻性確保較長的使用壽命。對具有侵蝕性的冷卻劑、潤滑劑具有化學抵抗性能。具有抗潮濕性。與機床通常(cháng)附帶的(de)潤滑油、油脂和切削液(yè)具有兼(jiān)容性等許多優點。(文自: 沈陽第一(yī)床廠)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口(kǒu)情況(kuàng)

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工(gōng)中心精度(dù)的幾種辦法

- 中(zhōng)走絲線切割機床(chuáng)的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才(cái)

- 製造業大逃亡

- 智能時代,少談(tán)點智造(zào),多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一(yī)文搞懂數(shù)控車床加工刀(dāo)具補(bǔ)償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳(chuán)統(tǒng)鑽削(xuē)與螺旋銑孔加(jiā)工工藝的區別