哈挺:CIMT現場展示最新(xīn)技術

發布時間:2013-5-27

Elite 51 Ultra 數控精密車削中心

Hardinge Elite Ultra係列精密車削中心(以下簡稱為EU),采用了Hardinge美國原裝主軸,具有獨一無二的內外錐結構(gòu),Hardinge公司為EU機床配置了多項高性能部件(jiàn),使該係列機床成為相同價格領域內卓越超群的領導者。 Elite Ultra配置優勢:

1、 主軸

哈挺在業內知名的高精度主軸,擁(yōng)有極佳的剛性和精度,應用在“硬車”工藝時,可提高100%以上的刀具使用壽命,也就是說,EU機床除了在可以保障精密的零件加工精度之外,可為用戶節省(shěng)50%以(yǐ)上的硬車刀具的費用,有(yǒu)效降低用戶產品的成本。

2、 光柵(shān)尺

EU機床為X軸和Z軸標配了光柵(shān)尺,組成了一套完整的閉環(huán)控製係統,有效的保證了機床運動傳動係統在連續工作時的精度穩定性。EU機床的重(chóng)複定(dìng)位(wèi)精度可做到0.003mm以內(ISO 230-2 1997標準),可以將連續加工精度(CMA)控製在0.005mm以內,遠遠超出同等規格(gé)機床的加工能力。

3、 滾(gǔn)柱導軌

機床Z軸配置了重載型的滾柱型導軌,提高了承載剛性,同時又(yòu)降低了滾動(dòng)摩擦係統,減少(shǎo)發熱和機床磨損,有利於提高加工(gōng)效率和工件表麵質量。

4、 溫度控製係統

EU主軸部(bù)分配置了油冷機,使用恒溫油介質在主軸殼體內進行循環,及時帶走主軸(zhóu)運轉時產生的大量熱量,使機床主(zhǔ)軸在很短時間內即可達到熱平衡,使工件精(jīng)度迅速穩定。同時主軸的長時間低(dī)溫運轉也可以降低潤滑油脂的消耗,延長主軸(zhóu)的使用壽命。

5、 後置(zhì)排(pái)屑

EU機床可配置右側排(pái)屑(xiè)或後置排屑裝置,既適(shì)合單機生產或組成單機自動化製造單元,也可以方(fāng)便的將EU機床排布在生產線中。

6、 自動化接(jiē)口

使用EU機床,可以配置自(zì)動送料機、手臂式機器人(rén)、桁架機(jī)械手等多種(zhǒng)自動化裝置,機(jī)床的控製係統(tǒng)支持多種通訊協(xié)議,可連接到機床管理或生產管理係統中,以提升機床的加工效率和智(zhì)能化程度。 Elite Ultra性能優勢:

1、 主軸跳動0.001mm

2、 CMA能力為5μm

3、 工件圓度0.25μm

4、 表(biǎo)麵粗糙(cāo)度Ra0.2

5、 刀具壽命提高60%以上

舊時(shí)王謝堂(táng)前燕,飛入尋常百姓家(jiā)

HAUSER高性價比坐標(biāo)磨床H35-200-Lean

坐標磨床采用(yòng)超硬磨料磨具,應用高速、高效、高(gāo)精度磨(mó)削工藝,是(shì)現代機械製造中(zhōng)實現精密加工、超精密加工最(zuì)有效(xiào)、應用最廣的關(guān)鍵(jiàn)設備(bèi)。

坐(zuò)標磨床常用於(yú)磨削孔距精度要求很高(gāo)的精密孔和輪廓度要求很高(gāo)的形表麵的磨床,也可以加(jiā)工一些(xiē)性狀複雜而(ér)精度要求很高的零件。磨削時,工件固定(dìng)在能按坐標定位(wèi)移動的工作台上,砂輪(lún)除高速自轉外還通過行星傳(chuán)動機構作慢(màn)速的公轉,並能作垂直快速衝程運動。改變磨(mó)頭(tóu)行星運動的半徑,可實現徑向進給(gěi)。坐標磨床主要用於加工精密零(líng)件、淬硬工件、特殊材料工件、衝(chōng)模和壓模等。在磨頭上安裝插磨附件,使(shǐ)砂輪軸線處於水平位置,砂輪不作(zuò)行星運動而隻作上下往複運動,可進行類似於插削形式的磨(mó)削,以加工齒形、分度板和凸輪等。坐標磨床廣泛用於工/模具、航空航天、船舶(bó)、儀表、液壓、印刷機械(xiè)、煙草機械、紡機等行業(yè)。

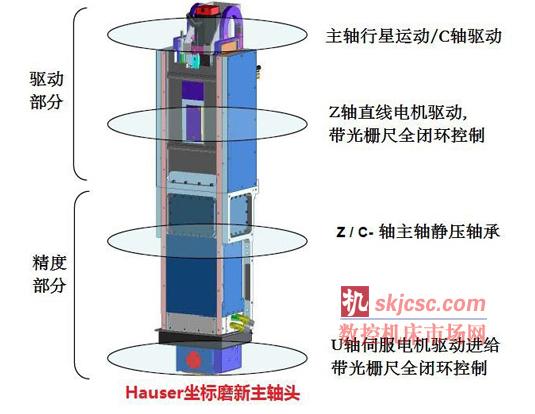

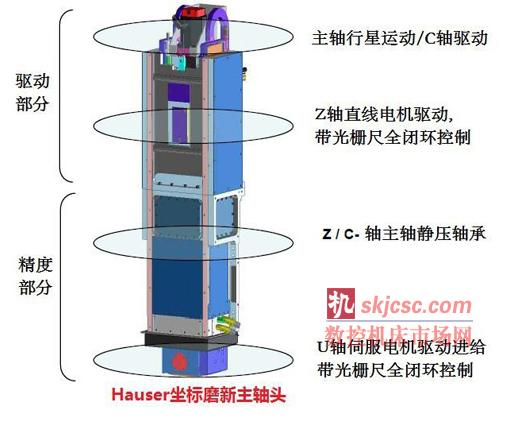

坐標磨床從結構(gòu)上來看,除了工作台運(yùn)動的X、Y軸和主軸頭(tóu)運動的W軸外,作為坐標磨床(chuáng)的標誌,還必須配有磨頭徑向進給的U軸,主軸快速往複衝程運動的Z軸(zhóu)和可以與X/Y軸插補的C軸。數控軸數比一般機床至少多三個軸。

由於坐標磨是以最高加工精度為目標而設(shè)計製造,因此配置了許多保證(zhèng)高精度的裝(zhuāng)置,如(rú)溫度平衡係(xì)統,集中冷卻係統(tǒng)等等(děng),在製造中所選用的材料(liào)、零(líng)部件等都力求最好。

因坐(zuò)標磨的特殊結構和嚴苛要求,一(yī)些(xiē)價格低的坐標磨達不到使用要求,而高性能的坐標(biāo)磨床通常造價昂貴,使許多企業望而卻步(bù)。哈挺公司旗下坐標磨生產商(shāng),也是世界上唯一一家專業(yè)生產坐標磨的工廠----瑞士(shì)豪澤(HAUSER)在其高性能坐標(biāo)磨H35-200基礎上研發了高性價比的坐標磨H35-200-Lean。這一機型以先進的技術、優異的性能和相對低廉的價格讓許多企業擁有(yǒu)了Hauser的坐標磨。

該機床沿用經近百年市場驗證的HAUSER經典(diǎn)床身,由優質鑄鐵鑄造並經很長時間的自然實效,熱膨脹係(xì)數低、無內應力。采用人工刮研準靜壓導軌,精度高、剛性(xìng)好、使(shǐ)用壽命長。

H35-200-Lean配備FANUC高性能31i數控係統,X、Y、Z、U軸配置了海德漢精密光柵尺全閉環控製。X、Y軸定位精度按VDI3441標準可達0.0015mm。 高精度大流量冷水機供給(gěi)集中冷卻係統恒溫冷卻水,使機床關鍵部件和所有液壓部分都保持恒溫。從而保證機(jī)床精度和加工後工件精度。

H35-200-Lean采用安全互(hù)鎖(suǒ)的半封閉護罩, 可配紙帶過濾冷(lěng)卻液係統。

Hauser獲(huò)得Prodex大獎的最新研製(zhì)的主軸頭也用在H35-200-Lean機床上,使得H35-200-Lean與Hauser其他高端配置的坐(zuò)標磨床(chuáng)同樣擁有剛性高、動態性能好、高精(jīng)度、高效(xiào)率、易用等優點。

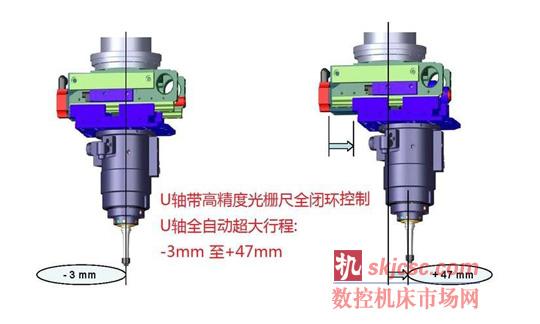

Hauser新的主軸頭Z軸(zhóu)由直線電機驅動,配以高精度光(guāng)柵尺。Z軸衝程運動動態性能好,定位精度高。衝程速度可達22米(mǐ)/分(fèn)鍾(zhōng),衝程頻率可達8 Hz(即480次/分鍾)。Z/C軸軸承采用靜壓(yā)軸(zhóu)承,精度高,無磨損,摩擦阻力小,使用壽命長。U軸全閉環控製(zhì),帶海德漢(hàn)光柵(shān)尺,行程為-3至+47共50mm,精(jīng)度高(gāo),行程大,避(bì)免了其(qí)它坐標磨床需頻繁手動(dòng)調(diào)整(zhěng)U軸或(huò)更換砂輪的弊(bì)端。新主軸頭磨削錐度(dù)能力也大大提高,可磨(mó)錐度為0至120度,且角度由編程(chéng)無級調整,不需要手動調整任何機構,使(shǐ)得操作方便,磨削精度高。H35-200-Lean機床也可以裝銑刀進行硬銑,其硬銑能力比上一代坐標(biāo)磨有很大提升。 H35-200-Lean坐(zuò)標使用於(yú)加工大部分中小型(xíng)高精度零件,工作台尺寸為600mmX380mm。使用Hauser坐(zuò)標磨能迅速提高您(nín)的工(gōng)具、磨具及各種零件的品質,提(tí)高企業(yè)形象、增強企業競爭力。

榮獲PRODEX大獎, 坐標磨床進入新紀(jì)元

Hauser坐標磨新主軸頭的革命性突破

金秋,是收獲的季節。2010年金秋,11月18日,在瑞士巴塞爾,迎來了工業界的一大盛事,舉行了PRODEX大獎(jiǎng)頒獎儀式。作為坐(zuò)標磨床研發生產的先鋒、領導者,瑞士豪澤(Hauser)因其研發的坐標磨主軸頭而獲此殊榮。

這個創新工藝的目的旨在大幅度提(tí)高生產力,顯著增加坐標磨床加工精度。無論是該項研發工藝(yì)本身,還(hái)是其憑借(jiè)線性驅動而實現坐標磨床非常(cháng)高的動態運動值,都將瑞士工業獎的陪審(shěn)團折服,並(bìng)授予其PRODEX大(dà)獎。此次評(píng)獎是從(cóng)數百家生產商中選30件產品入(rù)圍參與評獎,並從中再篩選出10件精(jīng)品作為(wéi)角逐前三(sān)甲的提名產(chǎn)品,最終在與這許多高水準(zhǔn)的公(gōng)司一起角逐這個獎項中豪澤(Hauser)的產品勝出。

傳統意義上,豪澤坐標磨床主要用(yòng)於工具及模具和其他精(jīng)密零件的研(yán)磨加工和生產。而創新之後的新豪澤坐標磨(mó)床在大幅度提高生產力的同時也顯著增加了磨床的(de)加工精度和自動(dòng)化程度。同時由於(yú)精銑及高速精銑使得做(zuò)硬加工的磨削能力也得到(dào)加強。 裝備了新主軸頭的豪澤(Hauser)坐標磨床是坐標磨發展的一(yī)個裏(lǐ)程碑,使坐標(biāo)磨床技術(shù)有了一次大的飛躍。從眾多性能提升中擇述以下(xià)數點,以作管窺之見:

一、 剛性提高。高剛性的設計、用優良材料以最新工藝打造的主軸頭,使得機床(chuáng)剛性顯著提高。主軸直徑由100mm增大到(dào)125mm。諸多提高剛性的措施進一(yī)步(bù)提高了豪澤坐標磨的磨(mó)削效率,大(dà)大減少加工時間。同時使得豪澤坐標磨(mó)的銑削功能得以(yǐ)加強,更方便進行磨削(xuē)和(hé)硬銑複合(hé)加(jiā)工。

二、 高動態性。以直線電機驅動的Z軸衝程運動速(sù)度最高可達22000mm/min,而往複衝程頻率達8Hz,即480次/分鍾,是其它產品的數(shù)倍。

三、 精度更高。主軸頭使用溫度(dù)補償(cháng)係統,主軸/C軸軸承采用靜(jìng)壓軸承,所有(yǒu)液壓部分由高精度(dù)大流量集中冷卻係統恒溫,行(háng)星運動磨孔時孔的圓度可達0.5μ以下。直線軸(zhóu)Z軸和(hé)U軸采用海德(dé)漢光柵(shān)尺全閉環控製,提高了進給精度,能更好的保(bǎo)證(zhèng)尺寸公差。磨削錐度時不再需要機械調節(jiē),隻需編程定角度,精度高,對機床整體無影響。

四、 擴大加工範圍。Z軸衝程行程為170mm,可(kě)磨削更厚的零件,錐度磨削範圍擴大到0至120度,行星磨削時U軸進給行程為(wéi)-3至+47mm,在磨削不同直徑孔係時(shí)不再需要頻繁手(shǒu)動調整U軸或更換砂輪,從而更好保證磨削精度(dù),節省加工時間。使坐標磨真正進入(rù)全自動CNC磨削時代。

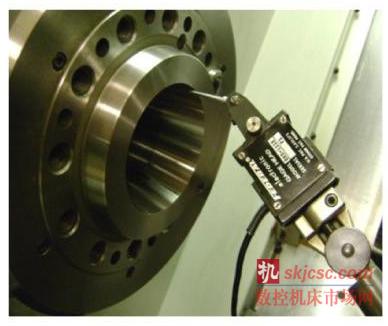

配備(bèi)豪澤新主軸頭的豪(háo)澤(Hauser)坐標磨,配以豪(háo)澤的其他技術,如納米加工技術、強力磨(mó)削技術(HI-CUT)、自動(dòng)砂輪更換(ATC)、自動交換工作台(APC)、類三坐標測(cè)量係統(tǒng)(雷尼紹測頭+Hauser專用測量軟件)、零件磨後(hòu)自動(dòng)測(cè)量校正等等(děng),可完成精密零件、工(gōng)模具或其他(tā)複雜(zá)零件從試製、中小批量加(jiā)工到大批量生產的(de)要求。

HARDINGE QUEST GT27 哈挺超精密 CNC 車床(chuáng)

QUEST GT 27 車床是Hardinge 公司為(wéi)滿足最快(kuài)加(jiā)工循環時間和(hé)最大生產量而設計(jì)製(zhì)造的(de)高精密型車床。該車床

配置“夾頭內置式”主軸和快換式刀板(bǎn),以便於快速地進行加工工作的轉換。

全封閉、淬硬並經過精密(mì)磨削的(de)預(yù)負載滾珠軸承式高精度ANSI A2-4 5C 主軸是標準配置。迷宮式密封和軸承座

之間的正(zhèng)壓密封(fēng)使冷卻液無法進入軸承座,從而免受其影響。A2-4 5C 主(zhǔ)軸可以夾持最大棒料直徑為1-1/16"

(27mm)。也可以使用階梯彈簧夾頭(tóu)夾(jiá)持4"/101mm 的(de)或使用三爪卡盤(pán)夾持(chí)4"/101mm 的零件。

此外,用來安裝階梯卡盤(pán)和三爪卡盤的(de)A2-4 主軸適配環便於拆除,更小的外(wài)伸式主軸鼻端也實現了在加工(gōng)小型

零件時可以有更大的刀(dāo)具安全距離。

Hardinge專有的HARCRETE花(huā)崗岩填充增強(qiáng)型床身,使機床獲得了優異的抗振阻尼、結(jié)構剛性和熱穩定性,從而相比於一般(bān)的鑄鐵床身機(jī)床,該增強型(xíng)床(chuáng)身保證了被加工零件獲得更小的公(gōng)差(chà)和更好的表麵光潔度。

采用擁有(yǒu)技術專利(lì)的快換式刀盤,燕尾槽結構設計(jì),從而獲得了最好(hǎo)的結構(gòu)剛性和刀具安裝定位性能。更換刀盤所需時間少於一分(fèn)鍾(zhōng),重複(fù)精度小於0.0002"(5.00μm)。

可(kě)以勝任高精度的加工任務,獲得極高(gāo)的(de)表麵粗(cū)糙度。刀盤上任意刀位的刀具可(kě)以(yǐ)被單獨取下。可(kě)調式(shì)楔形鎖緊(jǐn)機構(gòu)便於方柄刀刀(dāo)座安裝各種方柄的刀具,減少了(le)刀具成本。該方柄刀刀座可以安裝雙向刀具。

哈挺T係(xì)列超精密(mì)車削(xuē)中心

超精密車削中心一直是哈挺公司的(de)驕傲,從90年(nián)代初的CONQUEST係列到(dào)目前的T係列(T42、T51、T65),已經是哈挺公司第四代超(chāo)精密車削中心。哈挺機床精密且又穩定的(de)工件加工精度給用戶帶來了耳目一新的加工體驗(yàn),哈挺(tǐng)機(jī)床的用戶已經將(jiāng)“超精密機床”與“Hardinge”品牌緊緊聯係(xì)了起來。

哈挺公司將“Super-Precision超精密車削”概括為——可滿足工業應用要求的(de)、最高精度等級的車削中心,僅需要(yào)極(jí)少的人工幹預和更少的刀具成本(běn)即可(kě)連續(xù)、穩定地滿(mǎn)足苛刻(kè)的工件精加(jiā)工(gōng)的尺(chǐ)寸精度和形位(wèi)公(gōng)差的要求,是一種(zhǒng)經濟、高效(xiào)、穩定的高精(jīng)密加工解決方案。

哈挺T係列機床作為哈挺超精密車削中心延續的最新一代產品,將這一理念完(wán)美的融(róng)入了機床的設計、製造過程中,所有機床配置、機床功能部件、機床裝配細節等都為(wéi)“精密(mì)、穩定”作了優化設計(jì)。

圖1 T51機床外觀圖

T係列機(jī)床可(kě)以穩(wěn)定的做到以下精度:

CMA(連續加工精度) 3 μm

Roundness(工件圓度(dù)) 0.25 μm

Repeatability(各(gè)軸(zhóu)重(chóng)複性) 0.76 μm

Roughness表麵粗糙度 Ra0.15 μm

這裏需要著重強調的是,這些精度是哈挺T係列機床作為成熟的工藝設備在連續生產過程中可以穩定(dìng)達到的加工精(jīng)度,而不是做單件生產時(shí)精工細作的結果。 哈挺的主軸“Collet Ready (夾(jiá)頭式)“主軸是哈挺公司獨特的主軸鼻端結構型式,具有用於夾具定位的(de)內外錐結構,濃縮了哈挺對於超精密車(chē)削主軸的深刻理解(jiě),主(zhǔ)軸結(jié)構如圖2和圖3所示。

圖2 主軸徑向跳動小於0.5μm

徑向跳動小於0.5μm的主軸跳動,配合使用(yòng)哈挺精密彈簧夾頭,通過最短的工件夾持(chí)懸伸距離和最直接的夾緊力傳遞方式,使得工件的同軸度、圓度、徑向跳動等精度得到大幅(fú)度的提(tí)升。

圖3 哈挺“Collet Ready”主軸結構

同時,由於工件的夾持(chí)位置距離主(zhǔ)軸軸承的位置非常近,甚至夾持位置(zhì)在主軸孔內,這樣工(gōng)件的夾持剛性(xìng)相(xiàng)對於其它的工裝(zhuāng)方式(shì)要增(zēng)強很多,再配合繼承自極佳主軸跳動的(de)工件跳動,使刀具在切削過程中(zhōng)所受的(de)載荷更(gèng)平(píng)穩,切削力(lì)對刀尖的衝擊更小,對加工過程(chéng)影響的最(zuì)終表現為:

1、 最優化和更穩定(dìng)的工件表麵(miàn)粗(cū)糙度;

2、 刀具使用(yòng)壽命提高100%~150%;

以CBN刀具連續車削硬度(dù)HRC55以上材料的應用為例(斷續切削對機床整(zhěng)體剛性、抗振阻尼係數、主軸精度和剛性等(děng)要求更加嚴格(gé)),一般機(jī)床上每個CBN刀尖的使用壽(shòu)命在8~10KM,而在哈挺T係列機床上,得益於哈挺精密的主軸跳動和極佳的主軸剛性,可將每個刀尖的使用壽命提高到15~20KM,從(cóng)而將刀具的使用成本有效降低50%左右。而在“硬車”工藝(yì)的實際應用中,刀具的使用成本居高不下恰恰就是製約(yuē)該工藝成功應用的關鍵瓶頸之一(yī)。

圖4、5、6是最常見的硬車工藝應(yīng)用:

1、圖4為精密變速箱齒輪,一次裝夾完成熱後(hòu)精車安裝基準內孔和基準端麵,保證內孔圓柱度0.005mm和端麵、內孔的垂直度0.01mm,完全替代精磨工藝,後續隻需要對內孔(kǒng)進行微小(xiǎo)餘量的珩磨——對刀痕進行無序化處理即可,以滿足齒輪在高速運轉時的靜音(yīn)和潤滑要求;

2、圖5為典型的液壓(yā)類零(líng)件,內部(或外部)帶有45°或60°或75°的錐麵結(jié)構,用於液壓零件在工作狀態(tài)下的密封結構,要求錐麵(miàn)具有0.001mm以內的圓度、Ra0.2以下的(de)粗糙度、錐麵和基準孔(或基準(zhǔn)軸)0.005mm以內的同軸度。對於磨削(xuē)工藝來說,錐麵形狀的磨削效率極低,成本非常高,T係列機床的硬車工藝非常好的解決了加工精度(dù)、加工(gōng)效率和(hé)工件成本的問題;

3、圖6為軸類零件的熱(rè)後精車(chē),浮動裝夾,保證0.015mm的徑跳,預留0.1mm的精磨餘量,完全替代了半精磨工(gōng)藝,提高加工效率。

因此,哈挺T係(xì)列機床是在“硬車”應用領域(yù)內以更低的設備投入、更低的刀具使(shǐ)用成(chéng)本實現工件精度更高、加(jiā)工效率更(gèng)快、生產(chǎn)過程更穩定的成熟工藝方案(àn)。

BRIDGEPORT GX 710 HS 橋堡小型高速加工中心

Hardinge GX 710 HS是Hardinge公司針對(duì)日益蓬勃發展的電子和3C行業推出的一(yī)款(kuǎn)小型準高(gāo)速加(jiā)工中心,有別於在(zài)該行業內被大量使用的鑽(zuàn)攻(gōng)中心機床(chuáng),GX 710 HS機床並沒有可以(yǐ)追求高快移速(sù)度和換刀(dāo)速度,而是在(zài)機床綜合加工能力方麵進行(háng)了(le)優(yōu)化,以適合該行(háng)業中(zhōng)的零件既有鑽孔、攻絲操作,還有型(xíng)腔、輪廓銑削操作的工(gōng)藝特點。

GX 710 HS機床配置Siemens最新的(de) Sinumerik 828D控製(zhì)係統,包括最(zuì)高端(duān)的PPU280控(kòng)製器、書本(běn)型的驅動(dòng)器和最新版(bǎn)本的軟件。828D控(kòng)製係統包含許多提高機床高速加工能力和工件精度的功能,例如程序預讀250段、精(jīng)優曲麵(Advance Surface)、80位浮點數納米計算精度等。

80位浮點數納米計算精度

80bit NANOFP 由於采用了最(zuì)先進(jìn)的處理器技術和軟件架構,SINUMERIK 和 SINAMICS 均基於 80 位浮點數(shù)計算(suàn)精度。這種(zhǒng)聽起來像理論的術語可以(yǐ)帶(dài)來很多現實的益處:通過(guò)很好的輪廓控製進而(ér)獲得最(zuì)佳的工(gōng)件精度。這正是您最希望從現代數控及驅(qū)動技(jì)術(shù)中得(dé)到的。

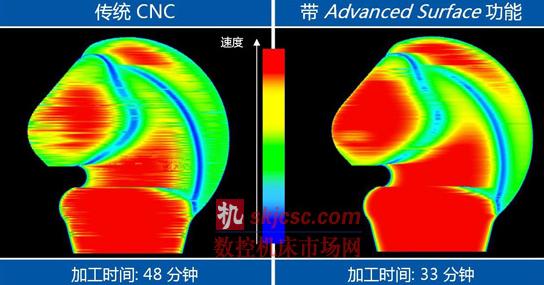

“精優曲麵” — 完美工件表麵的(de)締造者

模具加(jiā)工一直都是(shì)考驗數控係統性能的最具挑戰的(de)應用之一。憑借含有“精優曲麵”功能的 SINUMERIK 828D 完全可(kě)以應對這一(yī)挑戰。該功能是一種獨特的計算方法,旨在提(tí)高工件表麵加工質(zhì)量的同時顯著縮短加工時間。全(quán)新的“預(yù)讀”算法綜合(hé)考慮整個加工路徑,從而在(zài)執行小線段逼近的模具程序時,確保工件表麵(miàn)光滑。

GX 710 HS另外一個特點是配置了15,000RPM的BT40主(zhǔ)軸(zhóu),既保障了小孔鑽削、攻絲和高速加工的能力,又具有強大(dà)的型腔和輪廓銑削能力。標配主軸油冷機,及時的消除主軸運轉產生的熱量,保證主軸長(zhǎng)時間高速運轉的穩定性。

BRIDGEPORT XR 1000P 立式加工中心

Hardinge XR 1000P是橋堡品(pǐn)牌(pái)的一款高品質、高配(pèi)置的重載強力型立式加工中心,適用於零件的精(jīng)密銑削(xuē)加工(gōng)和硬質材料的高速銑削加工。采用符(fú)合業內最高標準(zhǔn)的工業灰鑄鐵製造(zào),機床采(cǎi)用了C型結構,對機床立柱(zhù)、床身、鞍座等機床基礎部件內部都使用了(le)大(dà)量加強筋結構,性能極其穩定可靠(kào)。

XR1000P擁有出眾的加工範圍:X軸行程1020mm,Y軸610 mm,Z軸(zhóu)610 mm。工作(zuò)台長1200 mm,寬600 mm;當主軸箱沿Z軸下降到底(dǐ)時,主軸端與工作台(tái)麵的距離為100 mm;當主軸箱沿Z軸上升至原點位置時,主軸端與工作台麵的距離為710 mm。工作(zuò)台(tái)承重為900kg。

XR 1000P配備標準的BT-40精密主軸,轉速為12,000rpm,主軸驅動電(diàn)機采用(yòng)了高性能的(de)Fanuc αiI 12 /12000主軸伺服電機,電機直驅傳動,可按1-rpm的增量(liàng)進行(háng)編程,相比皮帶傳動,直驅傳動具有更高的傳動剛性和精(jīng)度(dù),消(xiāo)除了主軸在高速(sù)運轉時,主軸(zhóu)皮帶對於主軸產生的振動和發(fā)熱等不利影響。標配主軸油冷裝置,有效的降低了主軸長時間運轉帶(dài)來的熱效應,最大限度的保證了機床的熱穩定性,同時極大的延長了主軸的使用壽命。

XR 1000P機床的X/Y軸伺(sì)服電機功率為3.0kW,Z軸伺服電機功率為4.0kW,配合超大規格的絲杠和剛性(xìng)極(jí)好的軸承座等部件,使機床可以實現更高的加減速性能,增強機(jī)床的動態剛性,配合CNC係統中(zhōng)的AICC II(先行表麵輪廓控(kòng)製(zhì))功能(néng),極大的提(tí)高了機床在進行複雜型麵加工(gōng)時的加工速度(dù)、工件精度(dù)和表麵粗糙度。

XR 1000P標準配置了機械臂(bì)式刀庫,刀庫容量(liàng)為24把,采用了獨特的基座式(shì)裝配方式,可以將刀(dāo)庫(kù)的重量通過安裝基(jī)座直接作用在機床地腳上,相對(duì)於傳統的刀庫側掛於機床立柱上的裝配方式,成功的消除了刀庫所帶來的(de)側(cè)傾負荷對機床立柱剛性的不利影響,增強了機床整體(tǐ)剛性和機床機械精度的穩定性。

XR 1000P機床標(biāo)配有手(shǒu)動(dòng)油脂中央集中(zhōng)潤滑係統,可以方便的對機床的(de)導軌進行油脂潤滑,有效減少(shǎo)停(tíng)機(jī)時間(jiān)。采用油(yóu)脂潤滑可以保證對(duì)機床的所有(yǒu)運動部件進行可靠(kào)的潤滑(huá),同時極(jí)大的減少了潤滑劑的用量(liàng)和潤滑次數(shù),有效的降(jiàng)低了機床(chuáng)的潤滑成本,並且(qiě)不會對(duì)機床冷卻(què)液產(chǎn)生汙染,延長冷卻液的使用壽命,進一步降(jiàng)低了(le)機(jī)床的使用和維(wéi)護成本,更加環保。