企業焦點新聞

公司產品分類

公司動態

顯著降低行星齒輪和錐形齒輪的單件成本(běn)

發布時間:2019-8-30

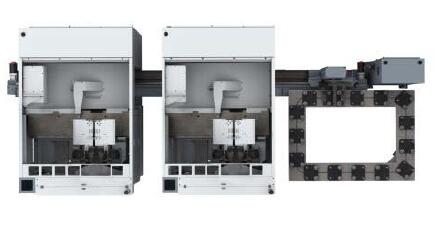

成本壓力大、品(pǐn)質(zhì)要求高以及生產(chǎn)批量大——在汽車傳動齒輪箱生產中同時出現了多種極端情況。而且在滿足這些需求的(de)同時,在未來幾年內,其產量預計還(hái)會(huì)繼續增長。例如,最新出版的(de)《Shell Pkw-Szenarien》的作者預測,到2050 年,全球汽車保有量將增加一倍,達到25 億輛。因此,“單(dān)件成本”也不可避免地成為生產規劃(huá)者關注的焦點:如何才能更高效地大批量生(shēng)產(chǎn)行星齒輪和錐形齒(chǐ)輪等各類典型的傳動部件?埃(āi)馬克集團研發的VL 1 TWIN 雙主軸上下料車削(xuē)中心為這一問題提(tí)供了定製的解(jiě)決(jué)方案。該機床可(kě)在一(yī)個加工區內同時加工兩個相同的工件。這一技術帶來了廣泛的可能性:如果將兩台機床連接成為一(yī)條生產線,那麽便可以從兩側同(tóng)時加(jiā)工行星(xīng)齒輪,並且節拍時間極短。這個用(yòng)於行星齒輪和錐形齒輪的生產線解決方案具體是怎樣的呢?

G454V1兩台用於加工行星齒輪的VL 1 TWIN 生產(chǎn)線:加工兩個工件的整個過(guò)程大約20 秒節拍即可完成。

一個生產基地每年(nián)產量達(dá)到一百萬個行星齒輪(lún)並不罕見(jiàn)——隻需要看看如(rú)何將零件(jiàn)應用到自動變速箱中就可以找到原因(yīn):相應的行星齒輪箱大多包括四個行星齒輪組,每個齒輪組又包含三個行星齒輪和(hé)一個太陽輪。因此,行星齒輪箱中一(yī)共有16個齒輪。有趣的是(shì),自動(dòng)變速箱目前在市(shì)場上(shàng)變得越來越重要。一方麵,這種(zhǒng)變速箱具備舒適性、緊湊性和堅固耐用性等特點。另一方麵,一些製造商在設計製造現代混合動力驅動(dòng)係統時,也大量采用這種技術。“在此背景下,就不難理解研發VL 1 TWIN 的原因了。降(jiàng)低行星齒輪和錐形齒輪的成本(běn)在開發過程中具有重大意義,”埃馬克模塊化解決方案銷售與營銷總監Bjorn Svatek 說,“因此,這就是為什麽我們用這種雙(shuāng)主軸機床在一(yī)個加工(gōng)區內同時加(jiā)工兩個(gè)相同的零件(jiàn)。這種(zhǒng)工(gōng)藝可以在極短時間內達(dá)到較高的產量。另一方麵,我們(men)通過嚴格的成本(běn)控製,顯著降低了(le)每條主軸的價格。這樣也可以降低‘單件成本’。”

行星齒輪:每20秒完成兩個零件(jiàn)的加工

在機床(chuáng)加工區域,能以極高的速度同(tóng)步加工兩個相同(tóng)的工件。

用於行星齒輪軟加工的VL-1-TWIN 生產線解決方案具體(tǐ)是怎樣的呢?通常來說,整個加工過程在兩台通過TrackMotion 工件輸送(sòng)係統相互連接的機床中完成。在加工過程中,所屬的TransLift(一個配備電動夾爪的(de)升降和翻(fān)轉裝置)從進料帶上同時抓取兩個毛坯件,並將它(tā)們送到第一台機床中。然後,由VL 1 TWIN 的兩根(gēn)拾取主軸抓取毛坯件,並將部件送入(rù)加工區。然後會(huì)對工件內、外徑的第一麵進(jìn)行車削加工(OP 10–OP 10)。在此過程中,主軸箱可以(yǐ)完全自主移(yí)動,從而能對兩個工件的直(zhí)徑和長度(X/Z 方向)獨立(lì)進行調整(zhěng)。在(zài)換刀後,這一功(gōng)能尤其重要,因為由此可以補償偏差(例如在更可轉位轉刀片後)。工件被運送出機床後,TransLift再次(cì)將(jiāng)兩個半成品件(jiàn)旋轉180度並將其運送到另一台VL 1TWIN。在此會對外徑的第二麵進行(háng)端麵(miàn)車削(OP 20–OP 20)。最後,通過TrackMotion 將成品件運(yùn)送到儲料輸送機上,輸送帶的內(nèi)置(zhì)式堆垛機單元中可放置多達400 個成品件(jiàn)。加工兩個工件的整個過程(chéng)在大約20 秒節拍時間內(nèi)即(jí)可完(wán)成。一般來說,平(píng)均換裝時間隻有將(jiāng)近5 秒。一係列的技術(shù)配置細節使這一超快的速度成為可能:在占空比40% 的情(qíng)況(kuàng)下,兩條上下料主軸可達到9.9 kW 和136 Nm 的高驅動值。同時,X 軸中的(de)無磨損線性(xìng)驅動裝置(與直接式行程測量係統相結合)具有可達8 m/s2 的極高加(jiā)速度,同時也能達到極高的持續精度。由此可(kě)在(zài)確保進程(chéng)安(ān)全的情況下,對主鑽孔進行常規的H6 配(pèi)合處理。

錐形齒輪:在一台機床中進行鑽孔、粗加工和精加(jiā)工

G037V0 錐形齒輪解決方案:在兩(liǎng)台機(jī)床中進(jìn)行相同的加工工序。可顯著提高產(chǎn)量。

由於錐形齒輪的生產成本壓力(lì)越來越大,因此所有工藝必須高效進行,采用鍛造工藝(yì)製造錐形齒輪具有以下優點:采用現代化方(fāng)法製造的錐形齒輪在離開(kāi)鍛(duàn)造廠時,齒輪(lún)通常已經過“精加工”。在這種情況下,隻需要在一次裝夾中進行一道車削工藝即可。為此,埃馬克的VL 1 TWIN 機床是對兩個錐形齒輪(lún)毛坯件同時進行軟加工(OP 10–OP 10)的高效解決方案。在(zài)機床中會依次運行四個加(jiā)工步驟,節拍時間僅為大約(yuē)25 秒:通過TrackMotion 或上下(xià)料主軸抓料後,使用鑽孔工藝進行中心鑽孔,之後開始對球頂進行粗加工。在第三個和第四(sì)個步驟中,對鑽孔(kǒng)和球頂進行精加工。一種特殊的夾緊解決方案可構成零件齒的“陰模”,並整個過程中牢牢在保持零件的穩定。考慮到需要(yào)進行大(dà)量鑽(zuàn)孔,采用Mineralit® 製成的機床床身起到(dào)一(yī)種非常特殊的作用,因為聚合物混凝土降低了鑽孔過(guò)程(chéng)中的振動,並確保實現高精度。另外,在加工區和上下料工位(wèi)之間還可以選裝一套用於工件測量的測量係統,以提高工藝(yì)安全性。也可以通過TrackMotion 係統連接(jiē)兩台VL 1 TWIN 機床,並在機床中完成相同(tóng)的進程(OP 10–OP 10、OP 10–OP 10)。此時,至關重要的是,保證TrackMotion 機械手以每分鍾高達150 米的速度(dù)移動並確保為同時進行加工的(de)TWIN 機(jī)床上下料。傳動部件製造的完美解決方案總的來說,TWIN 方法可實現凸輪軸、軸承環、法蘭等多種零件生產率的大幅度提升。我們可根據需(xū)要創(chuàng)造多工藝生產線,其(qí)中(zhōng)可包含(hán)例如埃(āi)馬克滾齒機和去(qù)毛刺機床。“我(wǒ)們(men)確信(xìn),VL 1 TWIN 是滿足不斷增長的產量要求以及符合(hé)傳動部件製造領(lǐng)域中不斷激化的競爭需要的完美解決方案,”Bjorn Svatek 說,“用(yòng)戶可從降低(dī)的單件成本、縮短的節拍時間以及更高的工藝安全性中獲益。我們希望這些亮點能在市(shì)場中發揮更大的優勢。”

F839 借助兩根上下料主軸從進(jìn)料帶上抓取(qǔ)兩個工件、運送到加工區內並在一次裝(zhuāng)夾中同時進行加工。

在2019 年歐洲機床展 (EMO) 上實時體驗VL 1 TWIN歡迎前來EMO 2019並參觀埃馬克公司位於17號展廳的C29號展台,現場體(tǐ)驗VL 1 TWIN 機床的強大性能。