企業焦點新聞

公司產品分類

公(gōng)司動態

埃馬克生產係統(tǒng):使(shǐ)用整體生產係統製造輕量(liàng)型轉子軸

發布時間:2018-12-27

大量研究預測(cè)電動車市(shì)場將繼續迅猛增長,而當前的銷售數據也證實了(le)這一變化(huà)趨勢:根據汽車(chē)管理中心 (Center of Automotive Management)統計(jì)顯示,去年中(zhōng)國和美國的電動汽車(chē)銷量有大幅提升。德國低端市場份額也(yě)翻了一番。在這(zhè)一發展過程中,機械製造將發揮(huī)核心作用,通過研發相應生產技(jì)術,這些技術能夠可靠、精密地生產各(gè)種電(diàn)動驅動(dòng)係統核心組件——數量遠大於以往的生產批量需求。以轉(zhuǎn)子軸為例:它必須(xū)精(jīng)準穩定地傳遞電動機的高(gāo)扭矩。與此同時,轉子鐵芯疊片和轉子軸應盡(jìn)可能輕量(liàng)化(huà),以增加電動汽車續航裏程。但是,如何才能高效生產構造(zào)複雜的轉子軸呢?埃馬(mǎ)克(kè)的工程師為此一直在研發各種解決方案,以完美適應(yīng)於不同的部件幾何形狀和生產規劃——從全自動化生產係統到客戶定製的單台機床。

數十年來,輕量化結構一直是汽車製造行業的主要挑戰之(zhī)一(yī):從傳動齒輪、驅動軸到(dào)各種殼體的每個組件,都要做得更(gèng)輕更小,以減小(xiǎo)燃料消(xiāo)耗。有趣的是,該(gāi)課題在電動汽車領(lǐng)域變得愈(yù)加重要,因為減輕重量,即(jí)使電池單(dān)次充電,續航更長距離。因此,在可預見的(de)未(wèi)來。“續航裏程”課題仍將是電動汽車領域的主要目標之一。在這種情況下,裝(zhuāng)有(yǒu)相對較大型轉子鐵芯疊片的重(chóng)型電動機軸已不合(hé)時宜。埃馬克當前專注於如(rú)何大批量製造重量優化的轉子軸,從(cóng)而優化電動(dòng)機的重量。整體生產(chǎn)係統專家團(tuán)隊設計(jì)出一條可直接依次連續進(jìn)行空心輕型軸軟加(jiā)工、淬火和硬(yìng)加工的生產線。“總體來看,生產此類部件在任何情況下都是埃馬克的理想任務選擇。”埃(āi)馬克技術應用經理Ulrich Heiermann 解說道,“我們掌握著從車削、鑽孔(kǒng)和銑削到淬火以至磨削的各種(zhǒng)必要應用知識技術。此外,我(wǒ)們數十年(nián)來一直在(zài)持續研發相(xiàng)關工件輸送係統,這意味著能夠一站式提供完整的生產線和工藝流程研(yán)發服務。我們還(hái)能夠針對核心子工序工藝(如車削和(hé)磨削),為(wéi)客戶(hù)提供個性化定製解決方案,可手動裝載。這些單台(tái)機床安裝可為日後擴建成(chéng)整條自30 動化生產線做(zuò)好初步準備。兩者均使用靈活的模塊化解決方案。基於不同的(de)工藝技術模塊,我們可配置出各種量身定製的機床,使(shǐ)我們針對任(rèn)何挑戰都有(yǒu)充分的準備。”

優勢巨大的裝配式軸

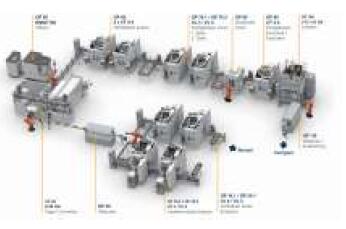

“裝配式”轉子軸是此(cǐ)靈活生產(chǎn)方(fāng)法的一個突出例子。根據要求,埃馬克需(xū)要開(kāi)發一套結合軟加工、激光焊接、淬火和硬(yìng)加工的多級生產係(xì)統。此外,在此工藝中,軸由兩個不同的端件組裝而成——就像裝配式凸輪軸的基本原(yuán)理。整個流程可分解為多個較短並且可以(yǐ)同時進行的子工序。另外,這種(zhǒng)方法往往可為部件研發人員提(tí)供更大的自由空間。軸在完美的生產節(jiē)拍中完成加工:在開始的兩道工序(10和20)中,對兩個不同的毛坯件進行內、外加工,形成中空幾何形狀。在(zài)此使用四台埃馬克VL 4 型上下料機床。清潔工序(xù) (OP 30) 完畢(bì)之後,端件在埃馬克ELC 250 中使用激光焊接(OP 40)彼此連接——工藝快速可(kě)靠。激光束的能量可(kě)精確控製並且高度集中,能夠實現高速焊接,將已焊接部件上的變形減至(zhì)最小。然後,軸承座在埃馬克eldec MIND 750 感應淬火機床上以數秒快速完成(chéng)高精度淬火 (OP 50)。軸的硬加工通過埃馬克VT 4-4 上下料機床進行外部車削 (OP 60) 以及VL 係列模(mó)塊化機(jī)床(chuáng)的內部車削 (OP 70) 。在OP 80 和90 中,完成軸的滾齒(chǐ)和(hé)各處軸肩的外部車削加工。小公差和高表麵質量要求(qiú)的精加工在VTC 係列的立式軸類件磨(mó)床上(OP 100)完成最終磨削工序。

然後,軸即準備好(hǎo)與相應疊片組通過熱套裝配組裝在一起。在負責確保各機床間輸送的工件輸送係統技術上,埃馬克也可(kě)根(gēn)據客戶需求進行(háng)調整。

例如,可以使用生產線桁架機械手、堆垛單元、工件傳送帶或埃(āi)馬克自己的TrackMotion 係統。在任何情況下,係統都(dōu)將受益於(yú)所用機床的標準配置及其優(yōu)化(huà)接口。客戶受益於整套係統和完(wán)整解決方(fāng)案,在規劃(huá)、實施和保養服務過(guò)程中僅(jǐn)需聯係埃馬克即(jí)可解決所有問題(tí)。此(cǐ)外,埃馬克自主的上下料拾取技術更可為工藝流程提速:軸(或開始時的(de)兩個單件)通過可移動式工件主軸傳送進出加工區,然後以極高的切削速度完(wán)成立式車(chē)削和銑削,並優化工序中的切屑(xiè)掉落。

出自一(yī)手的快速解決方案

該生產線大約每45 秒就可產出一件成品轉子軸。這樣(yàng)便可以將機床停機的非生產時間(jiān)降至最低。“此類生產工藝可達(dá)到的質量在早期(qī)設計方案階段就(jiù)已經確(què)定(dìng)。埃馬克(kè)將其對不同刀具應用、多功能機床設計、控製和連接的所有知識都運用到生產線的配置中。而重點目標始終在於按客(kè)戶要求的節拍(pāi)時間(jiān)和質量生產出最佳的部件。無論是通過整體式生產線以大批量生產,還是例如通(tōng)過手動上(shàng)料式的單獨解決方案以(yǐ)小批量生產而由此(cǐ)提(tí)高靈活性,一切都由客戶決定。”Ulrich Heiermann 指出。

圖片資料(liào)

Grafic_Rotorshaft_Line_EN.jpg

“裝配式”轉子軸在(zài)這條(tiáo)埃馬克生產線上經(jīng)十道工序加工而成。

軸承座淬火在埃馬克eldec MIND 750 感應淬火(huǒ)機床上完成。

圖:OP 10.jpg & OP60.jpg

軟(ruǎn)、硬加工在VL 和VT 係(xì)列標準機床上(shàng)完(wán)成。

精加工由VTC 係列的立式軸類磨床執行。