複雜加工條件下的銑刀選擇

2021-6-10 來源: 北華航天工業 中國航發沈陽黎明(míng)航空 作者:王(wáng)丹 高廣波(bō) 王春言

摘(zhāi)要(yào):現今隨著金屬材料的增多(duō),對加工零(líng)件的形狀,方(fāng)法和加工刀具的(de)要求也隨之增多。原始的(de)加工方法無法滿足新型材料的要求,同時對加工者的綜合素質(zhì)也提(tí)出了更(gèng)高的要求。本文針對複雜加工條(tiáo)件的(de)零件的(de)加工方法做出了合理的選擇方案。

關鍵(jiàn)詞:刀具選擇,銑刀,加工路徑

0 引 言

現代加工切削加過程的工(gōng)作中,不(bú)僅提高最大(dà)限度地加工質量和工作中(zhōng)產生重複動作的精度(dù),使操作者認真(zhēn)謹慎的正確選擇合理的切削(xuē)刀具。但(dàn)遇到難加工的並且對於一些具有挑戰性的高難度加工的材料和加工後投入使用中條件苛刻的環境中的零件,對於(yú)刀具的選擇要謹慎和重(chóng)要以及縮短加工過程時間,高效率的(de)完成零件(jiàn)加工。

1、銑刀直(zhí)徑的選擇

在葉片加工過程中,它的加工步驟和選(xuǎn)擇刀具條件都很(hěn)複雜。在這裏選用了高速刀具路徑大家都熟悉的軟件,CAD/CAM 係統,加工過程中在高速(sù)的以直線擺動(dòng)刀具路徑(jìng)中(zhōng)精準的控製刀具接觸麵的吃刀弧長(zhǎng),從(cóng)而獲得極高的切削速度和精度。當(dāng)銑刀切入(rù)轉角瞬間角度或切入其它複雜(zá)幾何形狀時,雖然角(jiǎo)度有變但吃刀(dāo)量是不會增的。技(jì)術人員為(wéi)了更好的利用這(zhè)種技(jì)術(shù)進步的(de)特點,對刀具製造者設計研究(jiū)發明了先進的直徑(jìng)小銑刀。小直徑銑刀同樣可以通過高速刀(dāo)具路徑,能(néng)在同等的時間和(hé)環境內有效切除更多工件餘料,獲得更高的金屬去除效率,同時減輕加工者的勞動。圖 1 為大直徑銑刀和小直徑銑刀加工過程中接觸麵對比,如圖 1。

圖1 大直(zhí)徑銑刀(左)與小直徑銑刀(右)的接觸表麵對比

圖2 為加工中常用的銑刀類(lèi)型(xíng)

圖 2 適合加工硬質金屬材料的幾銑刀類型(xíng),在加工過程中,刀具切削刃與加工工件表(biǎo)麵(miàn)頻繁接觸,特別容(róng)易導致(zhì)刀具壽命很快失效。介紹一種經驗方法:選擇直徑尺寸與加工工(gōng)件最狹(xiá)窄部(bù)位尺寸的1/2銑刀。此時所選銑刀半徑一定小(xiǎo)於加工(gōng)工件最窄處(chù)尺寸時,刀具切削部分便有左右移動的位置(zhì)和空間,並能獲得最小的吃刀角度。加工者選擇的銑刀可以采用多個切削刃和更高的進給倍(bèi)率(lǜ)。此(cǐ)外,還有一個(gè)好(hǎo)處,當采用加(jiā)工銑刀直徑為工件最窄部位尺寸 1/2 的銑(xǐ)刀時,可以保正加工(gōng)時銑刀較小的吃刀角度,並且在刀具轉動方向時角度也不會增大,持續保(bǎo)持原有的吃刀角度。還有個輔(fǔ)助(zhù)條(tiáo)件,機床本身的剛度也有助於確定可使用刀(dāo)具(jù)的(de)尺寸。例如,在錐度為 40 的機(jī)床上進行(háng)切(qiē)削加工時,加(jiā)工者可(kě)選銑刀直徑(jìng)通常應<12.7mm。違反(fǎn)了這個規律,如(rú)果加工者使用切削刀具直徑較大的銑刀,很可能會產生超過機(jī)床承受能力(lì)的較大(dà)切削力,導致加工(gōng)工件的顫振、變形、表麵光潔(jié)度變很差和加快刀具壽命磨損,工件加工後的結果無法達到尺寸精度的要求。加工者如果(guǒ)采用這種新的高速刀具路徑時,銑刀在切削加工的工件轉角處發出(chū)的切削聲音與直線切削時完全相同。銑刀在整個切削過程(chéng)中(zhōng)所發出的聲音都相同時,說明加工過程中絲毫未受到局部大的熱(rè)衝擊和機械(xiè)衝擊。如果銑刀的切削刃在(zài)每次轉向運動或切入工件狹窄處轉角時都會發出尖銳(ruì)刺耳聲,此現狀表明可能需要減小銑刀直徑尺寸,以減小吃刀角度。如果銑刀的切削刃在每次轉向運動或切入工件狹窄處轉角加與切削其它部位發出的聲音完全相同,此現狀表明銑刀承受的切削壓力均勻一致,並未隨著工件幾何形狀的變化而上下左右波動,這是因為其(qí)吃刀角(jiǎo)度始

終保持恒定。

2、 狹小部位銑削

銑削狹小部位可以選擇大進給銑刀適合狹(xiá)小部(bù)位的(de)銑削加工,每次切削餘量(liàng)減薄的原理,選擇較高的進給率進行銑削加工,同樣可以完(wán)成加工要求(qiú)。在螺旋銑孔和(hé)銑削肋(lèi)板的加工過程(chéng)中,刀具切削刃頻繁的與(yǔ)加工表麵產生接觸摩擦,而采用大進給銑刀銑削(xuē)時可以最大(dà)限度地減少與工件的表麵接觸,從而(ér)減少切削熱量以及很好的控製刀具(jù)加工過程中的變(biàn)形(xíng)。如圖3。

圖3 適合加工狹小部位的大進給銑刀

圖3適合加(jiā)工(gōng)狹小部(bù)位的大進給銑刀這兩種(zhǒng)加工過程(chéng)中,第一種,大進給銑刀切(qiē)削時正(zhèng)常情(qíng)況下處於半封(fēng)閉狀態,因(yīn)此,加工中發現最大徑(jìng)向走刀的步距應為銑刀直(zhí)徑的25%左右,而每次走刀的最大 Z 軸向切入(rù)工件深(shēn)度應為銑刀直徑(jìng)的 2%~3%。

加工螺旋銑孔過程中,當銑刀以螺旋刀軌跡切(qiē)入工件時,螺旋切入角為大於2度小於4度,直至達到銑刀直徑 2%的 Z 向切深。第二種,選(xuǎn)擇加工刀具為大進給銑刀(dāo)切削時處(chù)於開放狀態,那麽徑向走刀步距便要取決於加工工件材料的硬度。比(bǐ)如,銑削硬度為(wéi) HRC30-50 的工(gōng)件材料時,最(zuì)大徑向走刀步距應為銑刀直徑的 5%;如果加工工(gōng)件材料(liào)硬度高於HRC50 時,最大徑(jìng)向走刀步距和(hé)每次走刀的最大 Z軸向切深均為銑刀(dāo)直徑的2%。

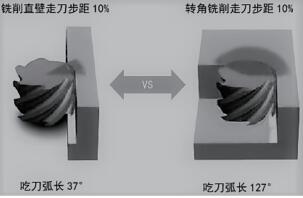

3、 銑削直壁

銑削直壁在銑削加工帶平肋板或直(zhí)壁時,選擇切削刀具為圓弧銑刀加工後的效果最好。4刃 6刃的圓(yuán)弧銑刀特別適合加工帶直壁或非常開闊的部位進行仿形銑削。選擇加工(gōng)銑刀的刃數越多,則可采用越大的進給倍(bèi)率。但仍然要注意,加工編程人員必須做(zuò)到盡(jìn)可能減少刀具與工件的表麵接觸次(cì)數(shù),同時采(cǎi)用較小的徑向切深寬度。不排除有的機床剛性較差,在這樣的機床上加工時,還是選擇直徑較小的銑刀比較(jiào)有利於加工(gōng),小直徑(jìng)銑刀可減少與工件的表麵接觸(chù)。引起注意(yì)之(zhī)處,多刃圓弧銑刀(dāo)的走刀步距和切削深度與大進(jìn)給銑刀相(xiàng)同。切槽時可采用(yòng)擺線刀具路徑對淬硬材(cái)料進行切槽加工。選擇切槽(cáo)銑刀時,加工者應選擇(zé)銑刀直(zhí)徑約為加工槽的槽寬的50%,這樣既保證銑刀(dāo)具有足(zú)夠大的移動空間,又能保證銑刀加工時吃刀角度不(bú)會增大(dà)以及降低加工(gōng)時產生過(guò)多的切削熱(rè)。如圖4為銑削直壁和側壁對比(bǐ)。

圖4 銑削(xuē)直壁和(hé)側壁對比

4 、結 語

合理的選擇(zé)適合特定複雜加工的刀具不(bú)僅僅取決於被加工工(gōng)件的材料,還應取決於所采用的切(qiē)削類(lèi)型和銑削(xuē)方法。加工者要在加工之前做(zuò)好準備工作,提前想好加工工藝,優(yōu)化刀具、切削速度、進給率和加工編程技巧,就(jiù)能(néng)以更低的加工成本,更快、更好地生產零部件。

投(tóu)稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多(duō)

行(háng)業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產(chǎn)量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量(liàng)數據

- 2024年11月(yuè) 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月(yuè) 基(jī)本型乘用車(轎(jiào)車)產量數據(jù)