帶工具的超聲打孔換(huàn)能器設計與分析

2020-2-12 來源: 武漢理工大學 機電工程學院 作者:吳超群,劉晨陽,羅豪,郜廣磊

摘 要(yào):根據一維傳輸(shū)線理論設計了超聲打孔換能器,采用 Abaqus 有限元分析(xī)軟件對換能(néng)器進(jìn)行模態和(hé)諧響應(yīng)仿真分析,研究工(gōng)具在(zài)不(bú)同直徑、長度(dù)以及不同安(ān)裝(zhuāng)位置對換能器的諧振頻率、節點位置的影響。仿(fǎng)真結果表明: 工(gōng)具直徑和長度對換(huàn)能器(qì)諧振(zhèn)頻率(lǜ)的影響(xiǎng)呈線性變(biàn)化,隨著工具尺寸增大換能器諧振頻率降低,而刀具安裝位置對位移節(jiē)點(diǎn)位置的影響(xiǎng)很小。

關鍵詞:換能器; 旋轉超聲(shēng)加工; 有限元分析; 刀具

0、 引言

旋(xuán)轉(zhuǎn)超聲加工裝置包括超聲電源、超聲換能器(qì)、變幅杆和工具,超聲換能器和變幅杆是超聲振子的核心組成部分(fèn),因(yīn)此國內外(wài)科研人員針對超聲換能器(qì)和變幅杆的設計進行了大量研究。換能器將超聲電源輸出的高頻電信號( 一(yī)般為 15 k Hz 以上) 轉化為機械振動,變幅杆將振動振幅放大並傳遞到刀具(jù)末端,從而(ér)實現超聲加工。傳統超聲換能器主要由前後金(jīn)屬蓋板、壓電陶瓷片以及銅電極等通過預應力螺栓連接起來,整個振子的厚度等於超聲基波的半(bàn)波長。改變壓電陶瓷材料的厚度和前(qián)後蓋板的幾何尺寸和形狀,可以對換能器進行優化設(shè)計,獲得不同的工作頻率和振動幅值。

變幅杆與換能器之間大多通過雙頭螺柱連(lián)接,但這種連接方式對連接表麵(miàn)質量要求高,連接效果也難以保(bǎo)證。一般情況下,加(jiā)工(gōng)刀具的(de)尺寸和質量相較於變幅杆要小(xiǎo)得多(duō),在設計變幅杆時可以忽略其影響[。因此(cǐ)本文根據傳統一維傳輸線理論設計了超聲換能器和變幅(fú)杆尺寸,采用前蓋板和變幅杆一體式設計,換能器和變幅杆各占基波(bō)長的 1/4,整個超聲(shēng)加工係統為總波的半波長(zhǎng),可以(yǐ)減(jiǎn)少加(jiā)工量,提升換能器性能。

1、 超聲振子結構設計

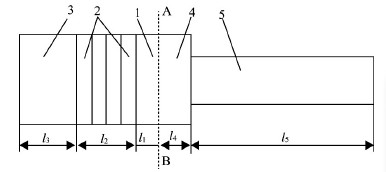

圖 1 為 1/4 波長換能器(qì)和變幅杆(gǎn)模型,1 為前蓋板(bǎn),2為壓電陶瓷堆,3 為後蓋板,4、5 為階梯型變幅杆。由於超聲加工(gōng)屬於輕負(fù)載場合,在設計夾心式超聲振子時,可(kě)以忽略負載對共振頻率的影響,按照空(kōng)載進行計算。當係統共(gòng)振時,存在某處振動位(wèi)移為零的節點。該節(jiē)點所在(zài)平麵稱為波節(jiē)麵,將波節麵 AB 設計在換能器(qì)前蓋板(bǎn)上,截麵將超聲換能器分為兩(liǎng)部分,根據一維傳輸線理論可以分別求得這兩部分的頻(pín)率方程:

圖 1 夾(jiá)心式複合換能器模型

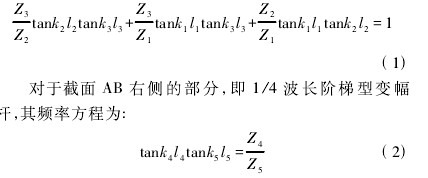

對於截麵 AB 左側部分,即 1/4 波長夾心式換能器,其頻率方程為:

式中,Z 為(wéi)各(gè)段波阻抗(kàng),k 為波數,ω 為角頻率(lǜ),c 為縱波在細長杆中的傳播速度,ρ 和 S 分別(bié)為換能器(qì)各段密度和橫截麵積(jī)。

通過(guò)頻率(lǜ)方程可以發現,換能器(qì)的結構與諧振頻率聯係緊密,並且影響換能器諧振頻率的因素(sù)較多,因(yīn)此采用共振設(shè)計(jì)法單獨設計超聲換能(néng)器、變幅杆,使其各自的(de)工作頻(pín)率(lǜ)等於係統的整體設計頻率,然(rán)後采用有限元方法對整(zhěng)體設(shè)計進(jìn)行優化。

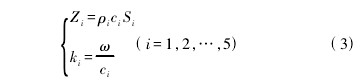

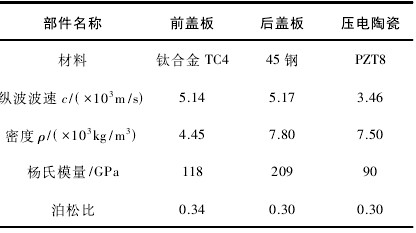

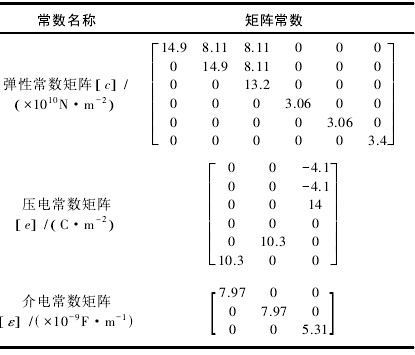

換能器前後蓋板通常采用鋼(gāng)、硬鋁以(yǐ)及鈦合金等金屬材料,TC4 鈦合金具有優越的綜合力學性能,材料疲勞強度高(gāo),機械損耗小,因此選用 TC4 型鈦(tài)合金作為換能器前蓋(gài)板材料。後(hòu)蓋板材料(liào)選用(yòng) 45 鋼,保證換能器產生的能量大部分從它的(de)前表麵輻射出去。超聲加工屬於輕負載大功率超聲應(yīng)用,要求壓電陶瓷介電損耗小、耦合係數高、工作穩定性好,PZT-8 是較為理想的材料。前、後蓋板和壓(yā)電陶瓷的部分材(cái)料性能參數如表 1 所示,壓電陶瓷的常係數矩陣見表(biǎo) 2。

表 1 換能器前(qián)後蓋板、壓電陶(táo)瓷的材料特性

表 2 PZT-8 壓電陶瓷的常係(xì)數矩陣

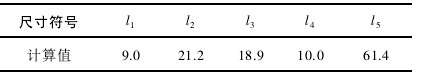

文中設計的換能器的諧振頻率為 20 kHz,壓電(diàn)陶瓷主要尺寸為 30×10× 5 mm,取 4 片,采(cǎi)用 0. 3 mm厚的(de)鈹青銅做電極片(piàn)。換能器大端直徑(jìng)與壓電陶瓷直徑相(xiàng)同(tóng) D = 30 mm,小端直徑 d = 16 mm。確定方程(chéng)中(zhōng)的待定係數,帶入頻率方程,可以(yǐ)求出超聲振子共振時的諧振(zhèn)長度。為防止(zhǐ) 1 /4 波(bō)長階梯型變幅(fú)杆在截麵突變出產生(shēng)較大應力集中(zhōng),采用半(bàn)徑為 10 mm 的圓弧過渡。在位(wèi)移節點位置設置寬為 4 mm 的法蘭,法蘭外沿設置為錐麵,用來固定換能器,最終求得圖 1 所示(shì)換能器各段尺寸見表 3。

表 3 換能器的尺寸參數 mm

2 、換(huàn)能器有限元分析

2.1 模態分析

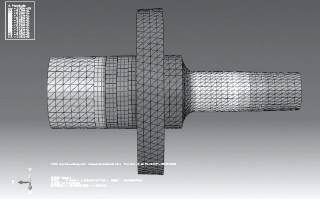

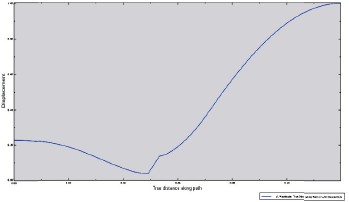

根據以上計算出的換能器各個組成部分的尺寸,通過Solidworks 2014 對各部分建立三維模型。模型中忽略薄銅片(piàn)電極和螺(luó)紋的影響,並對夾頭部分進行簡化,導入到Abaqus 中,前後(hòu)蓋板采用 C3D10 的四麵體網格(gé),壓電陶瓷采用 C3D8E 壓電六麵體網格,模型共劃分 10 450 個(gè)單元。按照(zhào)表 1、表 2 中的材料屬性(xìng)賦給模型,選用 Block Lanczos法對自由狀態下的換能器進行模態分析,並提取換能器模型振型(xíng)為縱振時(shí)的諧振頻(pín)率,得到的縱振模態雲圖如圖 2所(suǒ)示。根據位移雲圖,在模型軸線上設置一條路徑,可以導出該(gāi)路徑下單元節點的相對位移大小,如圖 3 所示,通過相對振幅曲線可以找出換能器的位移(yí)節點位置。

圖 2 縱振模態

圖 3 換能(néng)器軸向各點相對振幅分布

從圖 2、圖 3 中可以可以看到,換能(néng)器縱振諧振頻率為 19 867 Hz,與設(shè)計理論值相差 1.5%。距換能器左側(cè)麵49 mm 處為相對幅值最小點,即縱振諧振狀態下的(de)位移節點位置,與設計計算值 49.2 mm 也非常接近,表明換能器結構基本滿足設計參數要求。

2.2 壓電諧響應分析

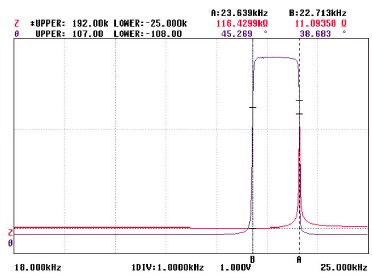

在前處理中為壓電陶瓷兩極加載瞬時電壓(yā)激勵,每片壓電陶瓷激勵電(diàn)壓幅值為 100 V。采用直接法在 18 k Hz~k1 k Hz 範圍內取 30 個點對整個模型進行積分運算,求(qiú)解換能器穩態動力學響應。直接(jiē)法不需要提取(qǔ)係(xì)統(tǒng)的特征模(mó)態,結果更為精確。圖 4 為換能器頻率響(xiǎng)應曲線,從圖中(zhōng)可以(yǐ)看到,在頻率為 18 761 Hz 時換能器末端輸出振幅達到了 43 μm,滿足超(chāo)聲加(jiā)工的需要。

圖(tú) 4 換能器頻響曲線

2.3 刀具對換能器諧振動特性影響分析

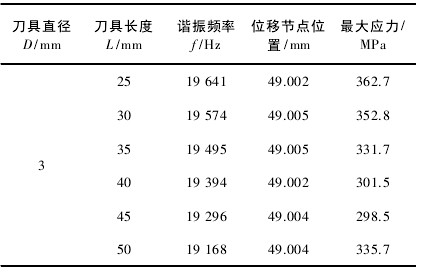

旋轉超聲(shēng)加工用的工具(jù)為電(diàn)鍍或燒結金剛石工具,其結構尺寸、質量大小對超聲振(zhèn)動共振頻率和工作(zuò)性能有較大的影(yǐng)響。設計(jì)中在變幅杆末端采用 ER 夾頭夾緊工具,可以實現快速更換刀具,滿足不同的加(jiā)工需要,具有更廣(guǎng)的適應性,但(dàn)也會導(dǎo)致諧振頻率、位移節點位置變化以及其他方麵(miàn)的影響。因此有必要對安裝不同(tóng)尺寸刀具以及不同刀具安裝位置的(de)換能器進行分(fèn)析。表 4 是安裝(zhuāng)不(bú)同尺寸刀(dāo)具時換能器在 20 k Hz 附近(jìn)的縱振模態下,頻率(lǜ)、位移節(jiē)點位(wèi)置和應力的變化情況,表中刀具夾持(chí)長度均(jun1)為15 mm。

從表 4 可以看出,在刀(dāo)具(jù)長度相同的情(qíng)況下,隨著刀具直徑的增加,換能器諧振頻率有較大下降(jiàng),最大應力值有小幅降低; 在刀具(jù)直徑相(xiàng)同(tóng)時,隨(suí)著(zhe)刀具(jù)長度變長,換能器諧振頻率和最大應(yīng)力值逐漸降低,刀(dāo)具直(zhí)徑越大,下降的幅度也越劇烈。不同尺寸刀具下,換能器的位移節點位

置基本沒有變化,與不安(ān)裝刀具的換能(néng)器位移節點位置相同,但在刀具直徑為 7 mm,長度在 40 mm 以上時,位移節點位置從 49 mm 處跳躍到 53 mm 處,已經(jīng)不能滿足換能器的安裝固定要求。

表 4 不同尺寸刀具下(xià)換能器的振動特性

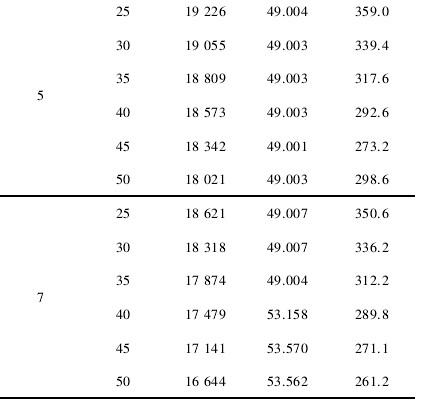

表 5 為刀具夾持長度不同時,換能器在20 k Hz附近的振模態下,頻率、位移(yí)節點位置和應力的變(biàn)化情況,其中(zhōng)刀(dāo)具長度(dù)均為 40 mm。

從表 5 可以看出,在相(xiàng)同刀(dāo)具(jù)直徑下,隨著刀(dāo)具夾持長度增加,即刀具懸伸長度減小時,換能器諧振頻率逐漸增大,最大應力值則先減小後增大,這是由於應力集中(zhōng)點從(cóng)變幅杆處轉移到(dào)了刀杆根部,而位移節點位置均(jun1)沒有變化,這(zhè)表明(míng)可以通過調整刀(dāo)具的安裝(zhuāng)位置來適當改變(biàn)換能器的諧振(zhèn)頻率。

表 5 不同刀具安裝位置(zhì)對振動特(tè)性的影響

3 、振動性(xìng)能測試(shì)

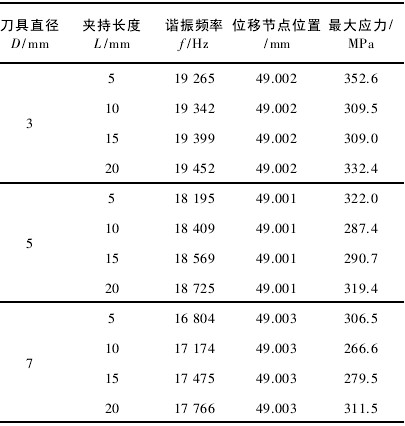

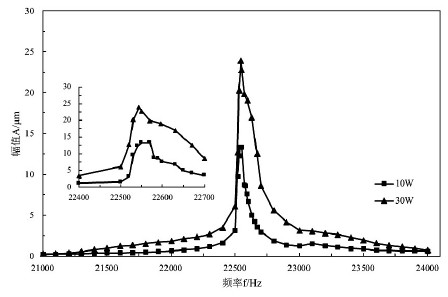

按照設計尺寸加工組裝好的超聲換能器如圖 5 所示,換能(néng)器的振(zhèn)動性能還需要實際的檢(jiǎn)測。采用 HIOKIIM3570 型阻抗分析儀對換能器進行測試,測得換能(néng)器阻抗頻率曲線如圖 6 所示,在頻率為 22.713 k Hz 時換(huàn)能(néng)器的阻(zǔ)抗值最小為 11 Ω,即為(wéi)換能器的串聯諧振頻率。通過多普勒激光測振儀測量換能器在功(gōng)率分別為 10 W 和30 W時(shí)的(de)振幅頻(pín)率曲(qǔ)線(xiàn)如圖 7 所示。當超聲功率為 30 W時,換能器最大振幅為(wéi) 23.89 μm,諧振頻率為 22.543 k Hz,與設計頻率差異較小,振子(zǐ)帶(dài)寬適中,表明換能(néng)器整體性能良好。

圖 5 換能器實物圖

圖 6 換能器阻抗相位角曲線

4 、結語

設計了超聲打孔換能器,通過有限元仿真(zhēn)分析了換能器的諧振頻率及位移節點位置(zhì),與設(shè)計值相差較小,表明了理論設計的可行性。通過仿真分析發現,隨著(zhe)刀具直徑增大、長度變長,換能器的諧振頻率逐漸減小,而位(wèi)移節點位置在刀具尺寸>7×40 mm 時(shí)發生了突變。刀具的安裝位置也會影響換能器諧(xié)振頻率,刀具夾(jiá)持(chí)長度(dù)越短,換能器的諧振頻率越小(xiǎo),但對位移節點位置影(yǐng)響(xiǎng)可以忽略。

圖 7 振幅頻率(lǜ)曲(qǔ)線

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機(jī)床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據