罩(zhào)類零件的車削工藝研究

2018-11-16 來源:西安現代控製(zhì)技術研究所 作者:劉強,孫韶渝(yú),李威宇,郭(guō)誌偉,康朝旭

摘(zhāi) 要:罩類零件是(shì)彈體結構的重要組成零件之一,生產工藝在罩類零件的質量保證方麵具有決(jué)定性作用(yòng)。各種工藝方法都有自己的優缺點(diǎn)和適用場合,其中適應性最強、使用頻(pín)率最高的便是罩類零件的車(chē)削工藝。針對(duì)罩類零件的車削工藝,通(tōng)過大量工藝試驗積累的數據參數和技術經驗,在闡述了罩類(lèi)零件薄壁的結構特點及各項嚴格的技術要求的基(jī)礎上,提出了包括衝壓(yā)模具設(shè)計、工裝(zhuāng)設計、測量方法(fǎ)選用、刀具及切削參數選擇、工藝路線確定(dìng)等在內的罩類零件的具(jù)體工藝方案,對指導相(xiàng)關產品生產具有一定的參考價值。

關鍵詞:罩類零件;刀具:模具

罩類零件(jiàn)在加工生產中具有精度要求高、易變形和工藝性差等特點,采用不同的加工方法對零件的質量、生產(chǎn)效(xiào)率和成本具有明顯的影響。旋壓成型的方法,其設備造價頗高;鍛造成型法僅局限於零件的毛坯生產。

這些加工方法的後續工序仍需要進行車削加工。車削加工設備普(pǔ)遍應用(yòng)於機械加工領域,其生產方便、成(chéng)本低、加工適應性強,尤其在罩類零件的加工中,越來越體現出它的優勢。本文針對罩類零件特點(diǎn)進行車削工藝研究,所得到的技(jì)術成果可供(gòng)同類零件(jiàn)加工參考。

1 、概(gài)述

1.1 罩類零(líng)件(jiàn)的結構特點

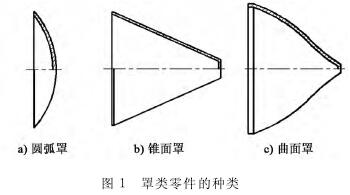

罩類零件是彈體結構的重要(yào)零件之(zhī)一,其常見(jiàn)種(zhǒng)類如圖1所示。

從罩類零件的結構特征來看,它(tā)們基本(běn)都屬(shǔ)於薄壁件,其加工部(bù)位主要是內外圓弧麵、內外(wài)圓錐麵、內外曲線麵及大小端麵(miàn)等(děng)。

1.2 罩類零件的(de)技術要(yào)求

罩類(lèi)零(líng)件的內外型麵與特殊部位接觸,通常對其尺寸精度(dù)要求較高(為(wéi)IT5~IT8)。罩類零件的形狀精度主要(yào)是指圓度、圓柱度,一般應將其限製在尺寸公差範圍內。對精度要(yào)求(qiú)高的零件,應在(zài)圖樣上標注其形狀公(gōng)差。常(cháng)見的位置精度是指對內外(wài)型(xíng)麵的壁(bì)厚差要求,即同軸度一(yī)般規定為 0.01~0.03 mm。另外(wài),大小端麵相對於軸線的垂直(zhí)度一(yī)般(bān)規定(dìng)為 0.01~0.05mm。根據不(bú)同的(de)零件材料,相應的(de)表麵粗糙度為Ra0.8~Ra1.6μm。

1.3 、罩類零件的材料(liào)、毛坯及熱處理

此類零件根據不同工作條件和使用要求選用不同的材料和熱處理(lǐ)方式,以獲(huò) 得(dé) 相應的力(lì)學(xué)性能。常見的材料有銅、鉭、及鈦合金等。罩類零件最常用的毛坯是圓棒料、

鍛件、衝壓件和旋(xuán)壓件。毛坯經過加熱(rè)鍛造後,能使金屬(shǔ)內部纖維組織沿表麵(miàn)均勻分布,可獲得較高的抗拉、抗彎及抗扭強度,同時能節約材料,減少(shǎo)機械加工餘量。衝壓件一般有冷衝壓和熱衝壓,對於體積(jī)較(jiào)大(dà)的罩體零件,采(cǎi)用熱(rè)衝壓時容易形成毛坯表麵超硬層,如果鈦合金材料衝壓後的(de)硬度>60 HRC,這將給加工(gōng)帶(dài)來難度。

冷衝(chōng)壓一般用於中小型圓弧罩體零件,通過專用模具將板材衝壓成待加工狀態,同樣節省材料,適用於大批量生產。將一定形狀的板材在旋壓(yā)機上加工形成的罩類旋壓件可以獲得很高的尺寸和幾何精度,後續隻(zhī)需進行工件長度方(fāng)向上的加工即可。單件小批(pī)量的產品(pǐn)采用圓棒(bàng)料加工比較經濟,留工藝台後加工(gōng)成(chéng)形,可(kě)以節省模具費用。罩類零件有再結晶軟化退火、晶粒細(xì)化和低溫時效等(děng)熱(rè)處理(lǐ)要求,大多在毛坯鍛造和熱衝壓出廠時已經完成,本(běn)文不再討(tǎo)論和安排熱處理工序。

2 、罩類零件(jiàn)的工藝方(fāng)案設計

2.1 冷衝壓模具(jù)的設計

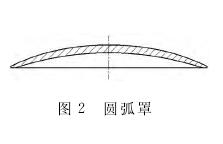

采取冷衝(chōng)壓的銅、鉭(tǎn)板類材(cái) 料,依 據 罩 體 零 件尺寸設(shè)計衝(chōng)壓模具。本文介紹一種相(xiàng)對簡單(dān)實用的衝壓模具(見圖2)

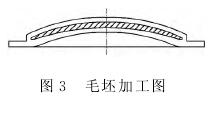

根據該零件的尺寸,選取板料厚度、毛坯尺(chǐ)寸, 形成毛坯加(jiā)工圖(見圖3)

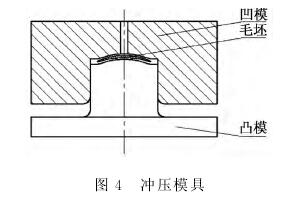

先確(què)定 毛 坯 外 弧 麵,一 般是外弧 麵 對 應 外 弧 麵(miàn),如果零件是變壁厚的就以小圓弧為基準往外留出加(jiā)工餘量,然後按板料厚度往下平移形(xíng)成內弧麵,內、外弧麵應能包絡零件外形尺(chǐ)寸。過渡圓弧選R3~R5mm,圓環台外徑則(zé)保證單邊(biān)至(zhì)少5mm 餘量。根據毛坯加工圖,設計衝壓模具如圖4所示。

凹、凸模通過中(zhōng)心(xīn)的導向柱(zhù)進行衝壓。使用時,先將凹(āo)模平放塗油,放入板料,壓上凸模(mó),逐漸增加壓力至工藝要(yào)求。脫模時,采(cǎi)用(yòng)細(xì)銅棒插入凹模中心的通孔內輕敲毛坯。

2.2 定位基準的選擇與轉換

罩類零件的定(dìng)位基準一般都在工藝台上,根據加工需要,工藝台可以設計(jì)成圓柱、圓環和錐台等。圓棒料加工的罩體類零件主要采用圓柱和圓環工藝台定位;鍛造件和衝壓件主要采取圓柱和錐台定位,其中衝壓的(de)圓弧類罩(zhào)體(tǐ)零件主要以圓環定位,有時可采(cǎi)用中心孔作為輔助基準。

2.3 專用工裝的設計

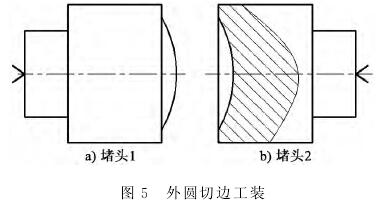

衝壓完後的(de)毛坯進行切邊處理,需要使用的工裝如圖5所示。加工時先與待加工半成品的外弧麵配車堵頭2端麵上的內弧麵,然後將堵頭1裝夾固定(dìng)在主軸上,與待加工半成品的內弧麵配車端麵上的(de)圓弧凸台(tái)。工件放在兩(liǎng)堵頭的內、外圓弧麵之間(jiān),用百分表找正後進行加工。

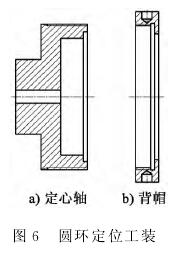

經過切邊(biān)、車製形成的(de)裝夾基準需要采取定位胎具進行夾持,常見的(de)定位工裝有如下2種。

1)以圓環(huán)類工藝台定位的工裝。將工件(jiàn)上的圓 環台放入定心軸(見圖 6)口部的台階孔內,用背帽壓緊。定心軸上的台階定位孔與工件(jiàn)上(shàng)圓環定位台的(de)配合間隙直接決定零加工的同軸度,間隙越小,同軸度越 高(gāo)。該種 工 裝 的優點(diǎn)是符合定位基準(zhǔn)統一原則,工件的內(nèi)、外型加(jiā)工的定位基準 不變(biàn)可以獲得較高的加工精度;缺點(diǎn)是定(dìng)心(xīn)軸上的台階定位孔與工件上(shàng)圓環定位台的配合間隙不易控製,還需要控製圓環台(tái)的長度以便於拆卸工件。

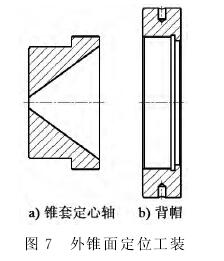

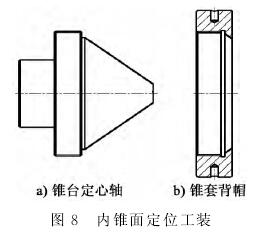

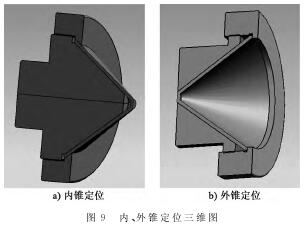

2)以工藝錐台定位(wèi)的工裝。該種工裝容易獲得很高的幾何精度,定位基準是工件(jiàn)的內錐麵和外(wài)錐麵。當外錐麵定位時,背帽壓緊工件端麵;當內錐麵定位(wèi)時,錐套(tào)背帽壓緊工件的外錐麵。該種工裝需要在工件大端方向留出5~10mm軸向餘量的工藝錐台。外錐麵定位工裝(zhuāng)(見圖7)的定位錐麵可以根據需要決定錐麵長度,大小(xiǎo)端處錐麵定位,

錐(zhuī)麵中(zhōng)間空出的情況更有利於裝夾(jiá)使用(yòng)。錐麵精度應與工(gōng)件保持一致,必要時適當研磨。

內錐(zhuī)麵定位工裝(見圖8)使用方法同上,唯一(yī)不同的是在錐(zhuī)套背帽壓緊工件後(hòu)留出的工(gōng)件長度應大於零件的總長。

以錐麵罩的(de)內、外錐定位的三維(wéi)示意(yì)圖如圖 9所示。

對於曲麵罩的定位(wèi)工裝(zhuāng),可以根據罩體的深淺決定使用上述的哪種工裝,僅(jǐn)改變工裝定位麵的(de)形狀就可以滿足加工(gōng)需要。當罩體的內、外型加工(gōng)完成後,再次(cì)配車圖5所示的(de)外(wài)圓切邊工裝,並使用該工裝進行總長和外圓尺寸的後續加工。

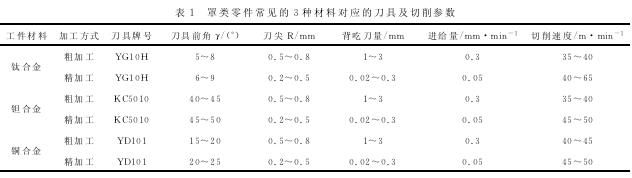

2.4 刀具和車削參(cān)數(shù)

針對不同的加工材料,經(jīng)過生產實踐,總結出使用的刀具種類和相應的切削參數,對產(chǎn)品的車(chē)削加工具有一定的指導意(yì)義。罩類零件(jiàn)常見的3種材料對應的刀具及切削參數見表1。

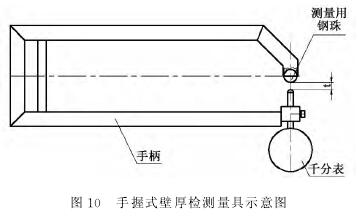

2.5 測量方法

在工件的檢(jiǎn)測方麵,粗加工和(hé)半精加工中(zhōng)使用通(tōng)用的量具,如遊標(biāo)卡尺、萬能角度尺和百(bǎi)分表等。在精加工(gōng)中(zhōng),選(xuǎn)用(yòng)特製的壁厚檢測量具結合三坐標測量(liàng)機進行檢(jiǎn)測。有的(de)零件對同一剖切麵壁厚(hòu)差有嚴格要求,這就需要對零件壁厚差進(jìn)行精確測量。當現有的壁(bì)厚檢測量具無法對零件進行全形(xíng)麵壁厚檢測時,可(kě)以設計(jì)專用量具(jù)來測(cè)量。這裏推薦(jiàn)一種手握式壁厚檢測量具,該量具采用千分表(biǎo)和量塊輔助工具對零件進行測量(liàng),具有測量精度高(gāo)、速度快、尺寸和長度(dù)範圍大等優點。

手握式壁厚檢測量具示意圖(tú)如圖10所示。

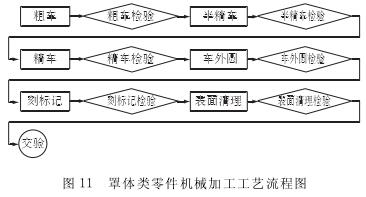

2.6 工藝路線的確定

根據罩類零件的回轉體結構(gòu)、零件的高(gāo)精度和表(biǎo)麵質量,車削加工(gōng)工藝路(lù)線為(wéi):粗車(chē)→半精車(chē)→精車。具體工藝路線如圖11所示。

3 、關於車削工藝的說明

3.1 工序的安排

3個加工階(jiē)段的劃(huá)分可以有效(xiào)消除金屬殘餘應力,從而獲得較高的加工(gōng)精度。比如,零件為(wéi)內、外錐結構,使用內、外錐麵(miàn)互(hù)為基準(zhǔn),通過3個(gè)階段的反複加工來滿(mǎn)足產品的壁厚和同軸度等要求。對於罩(zhào)類零件有外圓和(hé)總長(zhǎng)度尺寸要求的,一般都放在最後一道車外圓工序。這時采用圓弧定心胎或者內錐定心胎固定工件,並用(yòng)百分表找正,使跳動小於產品同軸度要求後車製成形。

3.2 工序設備與工件表麵質量

罩(zhào)類零件的表麵質量要求高,在數控車床選擇方麵(miàn),應選擇具有恒(héng)線速的數控車床,保證加工錐麵時切削(xuē)速度恒定,從而滿足(zú)表麵質量要求。

3.3 程序的編製

由於某些零件的尺(chǐ)寸較大,在精加工過程中一(yī)次走刀時間較長,這樣會造(zào)成刀具的微量磨損,從而影響整個形麵(miàn)的壁厚差要求。此時可利用程序微量調整法,用以消除因刀具磨損而產生的壁厚差問題。具(jù)體操作方法是先把(bǎ)內形麵精加工完成後,在(zài)精加工外形麵(miàn)時,把相應各坐標點按半精加工外形麵所測壁厚實際尺寸,按比例補償調整。

4 、結語

經過實(shí)際生產的檢驗(yàn),罩類零件(jiàn)的衝壓模具方便實用(yòng),工裝定(dìng)位精度較高,刀具及切削參數切(qiē)合實際,量具測(cè)量準確,工藝方案設(shè)計合理,已經(jīng)產生了一(yī)定(dìng)的經(jīng)濟效益。罩類零件的車削工藝能夠彌補其他加工工藝的不足,在實際生產中具有加工適應性強、快速可靠、成本低和質量穩定的優點。本文所提(tí)到的工藝方案設計、專用工裝、測量器具、刀具及切削用量可操作性強,在指導產品生產方麵具有(yǒu)參考價值。

投稿箱:

如果您有機(jī)床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年(nián)11月(yuè) 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年(nián)10月 金屬切削(xuē)機(jī)床產量數(shù)據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月(yuè) 基本型乘(chéng)用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪(nǎ)裏(lǐ)了?

- 機械老板做(zuò)了十多(duō)年,為何還是小作坊?

- 機(jī)械行業最新自殺性營銷(xiāo),害人害己(jǐ)!不倒閉才

- 製造業大(dà)逃亡(wáng)

- 智能時(shí)代(dài),少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞(gǎo)懂(dǒng)數控車床加(jiā)工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加(jiā)工(gōng)工藝的區別