硬質合金是一種硬度非(fēi)常高的材料,在主要用於(yú)金屬切削加工(gōng)的切削刀具中得到了廣泛的應用(yòng)。在機械加工業,所提及(jí)的合金或鎢鋼通常指的就是此類硬質合金材料。采用硬質(zhì)合金刀具可收(shōu)獲諸多優點。相比於(yú)高速鋼(gāng)刀具,在絕大多數案例中,使(shǐ)用(yòng)硬質合金刀具加工工件不僅可收獲更佳的被加工表麵質量,還可獲得更高的加工速度;硬質合金刀具能(néng)承受更高的切削熱,這也是其能實現更高金屬去除率的主要原因。當加工高合金(jīn)鋼或不(bú)鏽鋼這類不易加工的被加工(gōng)材料時,或在大批(pī)量生產以及產能擴充的場合,諸如此類高速鋼刀具容易快速磨(mó)損的(de)情況下,硬質合金刀具的采用(yòng)通常(cháng)能使得切削表現更佳。

硬質合金刀(dāo)片的緣起

硬質合金(jīn)刀具工業(yè)化應用於金屬切削始於二十世紀三十年代。從那以後(hòu),硬質合(hé)金就演變成了迄今為止最為(wéi)常見的刀具材料。尺寸相對小的刀(dāo)具往往由整體硬質合金製成;非整體硬質合金(jīn)刀具僅在切削區(qū)域采用硬質合金。早期的非整體硬質合金刀具往往將硬質合金焊接至刀體上。到二十世紀四十年代,硬質合(hé)金刀具製造商(shāng)們就已開始生(shēng)產夾持可(kě)換式機夾刀片的刀具,並因此受益(yì)。相比於(yú)早前的焊接式刀具,這一腦洞大開的技術創新及對機械式夾緊(jǐn)結構的采用使得刀具(jù)強度更高;現在已被公認為裏程碑式的發明,不止於工具製造業(yè)領域,還包括為整個金屬加工業帶來先(xiān)進而(ér)高效的加(jiā)工。

這一長足的進步為加工製造領域開啟了廣闊的提升(shēng)空間,並立即提(tí)高了刀具的承載能力,使得刀具擁有快速去除金屬的能(néng)力。除卻為(wéi)刀片因磨損失效或破損失效時更換刀片變得更簡便而經濟帶來成本降低做出保障外,還使得(dé)能分別製造切削模塊及刀體。刀片的更換往往需要考慮其形狀,快速更換失效的切削刃有幾種(zhǒng)方式,除(chú)了沿刀片中心軸線轉位外,也(yě)有反(fǎn)轉刀片正反麵的情況。如今最被(bèi)業界認可(kě)的廣泛傳播的“可(kě)轉位刀片”這一稱謂,曾經(jīng)也被稱作:可棄式刀尖、可更(gèng)換式刀片、可替換式(shì)刀片。

硬質合金刀片的生(shēng)產

可轉位刀片的生產技術基於粉末冶金技術,生產流程如下:硬(yìng)質合(hé)金混合(hé)料製備;壓製;燒結;燒結後處理工序;塗層。盡管數十年來以上基本工序保持不變,但與此同時來自科學技術的進步卻對刀片的生產製造產生(shēng)了顯著的影響。

在過去,刀片(piàn)壓坯往往由人工進行壓製。因此,要對具有不同壓製密度的混合料壓坯統一進行燒結變得非常困難甚至難以操作。隨著越(yuè)來越多(duō)具(jù)有前沿(yán)的自動化及計算機控製的先進(jìn)工業設備走(zǒu)進硬質合金製造企業,硬質合金生產過程的技術控(kòng)製越來越穩定(dìng)、可控及(jí)可靠。其(qí)結果就(jiù)是所生產刀片的機械加工性能變得越來越一致、加工結果具有可預見性且不因刀片批號不同導致加工結(jié)果不同;新技術還使(shǐ)得燒(shāo)結刀片的尺寸公差帶更窄(zhǎi),精度更高,硬質合金刀片性(xìng)能得到極大提升。

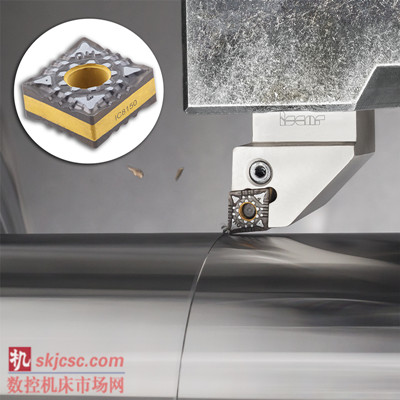

現如今,一台典型的(de)刀片壓機(jī)往往是由計算機控製的高度集結了(le)工程學的設(shè)備。某些壓機的設計還可進行(háng)多(duō)軸向壓(yā)製。來自壓製技術(shù)的非凡進步使得生產具有複雜形狀的刀(dāo)片成為可能,比如刀尖(jiān)高度差異(yì)非常大的刀片(圖1)。先進的壓(yā)製技術(shù)確保能收獲更優化的刀片形狀,不(bú)僅能保證刀片表麵的光(guāng)滑與刀片生產過(guò)程(chéng)的穩(wěn)定,還提高了(le)刀片表麵的精(jīng)度等級(圖2)。此外,現(xiàn)代(dài)計算機輔助設計與製造技(jì)術(CAD/CAM)的(de)應用也為刀(dāo)片的生產製造(zào)帶來了益處,使得提高刀片設計水平及獲得更佳的壓製(zhì)模具部件形狀及精度成為可能。並且具有以最終燒結產品為導向來模擬壓製生產過程的能力,在設計的(de)初始階段(duàn),就能從設計的角度對壓製燒結(jié)結果予以修正以促使成功研製出新刀片。

圖1:銑刀片H690 TNKX 1005刀尖角具有不等高度

圖2:車刀片CNMG 331-F3P采用(yòng)了(le)先進壓製技術,具(jù)有複(fù)雜的斷屑槽。刀片優化了前刀麵槽形以用於車削各種難加工鋼及鑄鐵

對刀片燒結先進技術的掌(zhǎng)控也有助於(yú)在生產過程中提高刀(dāo)片的品質。在燒結(jié)過程進行工(gōng)藝控製以(yǐ)獲取非均勻結(jié)構的(de)梯度硬質合金基體,確保(bǎo)合金表麵帶有薄層的富鈷(gǔ)層。帶有梯度層的硬(yìng)質合(hé)金基體能阻斷表麵裂紋的發展,保障了硬質(zhì)合金基體具有更佳的抗脆裂性及抗破損性。當今,梯(tī)度硬質合金(jīn)基體往往應用於進行車削加工的刀具中。

塗層(céng)技術的發展

直到二十(shí)世紀八十年代尚未出(chū)現塗層(céng)的硬質合(hé)金牌號。那時,為(wéi)使得硬質合金能通用於不同工程材料的加工(gōng),刀具製造商們通過添加不同的添(tiān)加劑(如硬質相或金(jīn)屬添加劑)來製取不同硬質合(hé)金牌號。塗層技術的采用極大地(dì)促進了全球機械加工(gōng)業的發展;現今絕大多數硬質合金牌號都是塗層的(de)。這(zhè)一新技術還帶來額外好處,使得某些牌號可專用於某類特定的被加工材料的加工。不需要往硬質合金基體添加品類繁多的添加劑;這減少了硬質合金基體牌號,生產過程控製更穩定。

塗層硬質合金的引入及該領域的持續發展顯著提高了刀具的切削速度。從加工實例來看,三十年前(qián),采用伊斯卡非塗層硬質合金牌號IC20車(chē)削灰鑄鐵的切削速度大約為100 m/min;現在,采用伊斯卡塗層硬(yìng)質(zhì)合金牌號IC5005的切削速度達600 m/min。在另一案例中,相同時期,采(cǎi)用伊(yī)斯卡(kǎ)非塗(tú)層牌號IC50M銑削馬氏體不鏽鋼的切削速度(dù)為80 m/min;現在(zài)采用塗(tú)層牌號IC5500的切削速度(dù)達300 m/min。這些令人印象深刻的數據充(chōng)分解讀(dú)了(le)塗層硬質合金為刀具切削速度(dù)的提升帶來的跨越式(shì)發展。

塗層技術主(zhǔ)要沿兩個基本方向持續發展:化學氣相沉積塗層(CVD)及物(wù)理氣相沉積塗層(céng)(PVD)。CVD塗層的重大發展來自於對氧化鋁陶瓷塗層的引入。氧化鋁陶瓷塗層在高溫下具有出色的隔熱性能、耐磨(mó)性及化學穩定性,這使得刀具能以更高的切削速度加工。

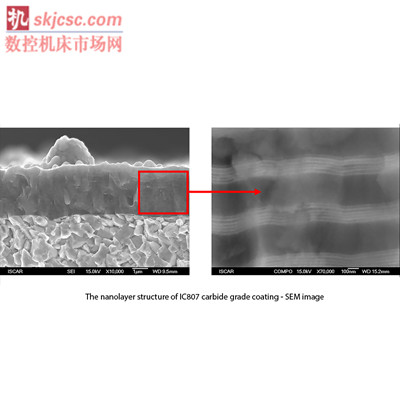

PVD塗層於二十世紀八(bā)十年代末期被引入到硬質合金生產中。PVD塗層因在納米級塗層領域(yù)克服了生產製造(zào)中的諸多難題實現了突破性的發展。PVD塗層因此能提供(gòng)全新等級(jí)的耐磨(mó)性更高的(de)納米塗層。相比於常規PVD塗層方(fāng)式,圖3所(suǒ)示的塗層由最大值為50 nm(納米)的塗(tú)層複合而成,已被證明大大提高了塗層的結合強度。

圖3:IC807牌號的納米塗層結構(顯微圖(tú)片(piàn))

現代技術的發(fā)展使得操作(zuò)人員(yuán)能對刀片塗覆(fù)CVD及PVD兩種塗層,複合塗層方式對塗層性能的控製更佳。例如(rú),伊斯卡(kǎ)硬質合(hé)金(jīn)牌號DT7150就是在韌性的基體上進行中溫化學(xué)塗層(MT CVD)及TiAlN (PVD)塗層(céng)。而最初研發此塗層的目(mù)的是提高具有特(tè)殊用途的硬鑄鐵的生產率。

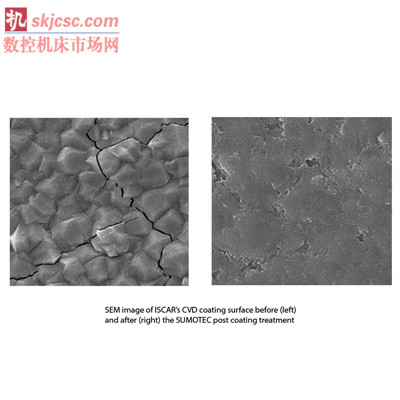

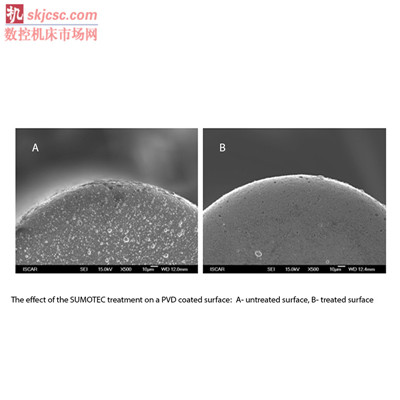

刀片(piàn)技術的另一主要先進生產製造方式就是塗層後(hòu)處理技術。例如,伊斯卡推出的束魔(mó)技術(SUMOTEC)就采用了對已完(wán)成表麵塗層的刀片進行後序處理(lǐ)的方法。前沿的束魔塗(tú)層(céng)後處(chù)理技術提高了硬質(zhì)合金牌號的強度及耐磨性,使得生(shēng)產率更高。對於CVD塗(tú)層而言,因硬質合(hé)金基體與塗層熱膨(péng)脹係數的不同會導致內應力的產生。而PVD塗層則有表麵液滴殘留的問題。以(yǐ)上因素給塗層帶來了負麵影響並因此縮短了刀片壽命。采用束魔塗層後處理技術則顯著降(jiàng)低甚至(zhì)免除了這些不利因素的影響,除了收獲更高的刀具壽命,還能大幅提高生(shēng)產率(圖4及圖5)。

圖4:CVD塗層采用束魔塗層後處理技術(SUMO TEC)前(左圖)後(右圖)的顯微圖片

圖5:PVD塗層(céng)采用束魔(mó)塗(tú)層(céng)後(hòu)處理技術(SUMO TEC)的效果:A-未處理(lǐ)表麵(miàn),B-處理後表麵(顯微(wēi)圖片)

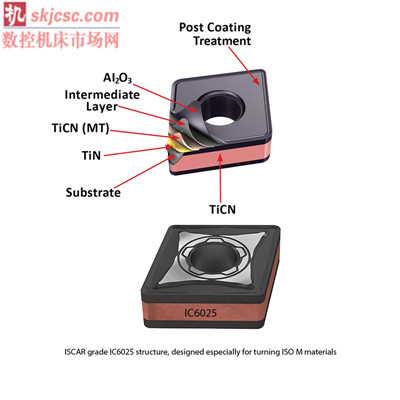

伊斯卡近期(qī)推出(chū)的硬質合金牌號IC6025推薦用於諸如奧氏體不鏽鋼及(jí)雙相不鏽鋼這類ISO M材料組的車削加工。該牌(pái)號采用(yòng)了多塗層及塗層後處理技術,能(néng)顯著提高航(háng)空工業領域材料的車削加工效(xiào)率(圖6)。

圖6:伊斯卡IC6025牌(pái)號塗(tú)層示意圖,該牌號專為ISO M材(cái)料組的加工而研製

伊斯卡推出的硬質合金(jīn)牌號IC806是最前沿硬質合金牌號的(de)代表,適(shì)用於高溫(wēn)合金的車削及切槽加工。IC806是采(cǎi)用了束魔(mó)塗層後處理(lǐ)技術的PVD塗層牌號,為高(gāo)溫合金,尤其是鉻鎳鐵合(hé)金(Inconel 718)的加工提供了優異的備(bèi)選方案。

鉻鎳鐵合金(Inconel 718)歸屬於鎳基超(chāo)級(jí)合金,廣泛應用於對零部件材料有耐高溫、耐腐蝕性能要求的場合。該材料在航空航天(tiān)工業領域得到了普遍的應用,如製作為飛機發動機熱端部件,也被製作(zuò)為各種石油工業領域部件。

鉻鎳(niè)鐵合金(Inconel 718)的金相組(zǔ)織顯(xiǎn)示其具有高抗拉強度及抗屈服強度的奧氏體結構。加工Inconel 718所遭(zāo)遇(yù)的主要問題(tí)是刀片切削刃的溫度非常高。這是由於(yú)材(cái)料中所含的50-55%高鎳和17-21%高鉻,在加工中作為磨料磨損刀片,導致刀片因(yīn)高磨損率、崩(bēng)刃、溝槽磨損及破損而失效。即便(biàn)是在低切削速度下,這些因素也會使得刀具壽命降低,切削刃產生嚴重的塑性變形(xíng)。

Inconel 718加工的另一複雜影響因(yīn)素是(shì)其性能具(jù)有發生改變的趨勢,這源於(yú)加工過程中因冶金敏感性導致殘餘應力以及自硬性效應。伊斯卡以高效加工這一特(tè)定材料為目標,成功研製出(chū)IC806牌號。該牌號在超細晶粒(lì)基體上進行TiAlN(PVD)塗層並進行束魔塗層後處理(SUMO TEC),具有更加出(chū)色的耐(nài)磨性,顯著提高了刀具壽命,並且更可靠。

結語

硬質合金刀片生產技術的不斷進步來自於多個領域的發展。更(gèng)前沿的壓製技術、燒結技術(shù)、塗(tú)層技術及塗(tú)層(céng)後(hòu)處理技(jì)術,更多樣的表麵(miàn)處理方式,能(néng)對(duì)刀片切削刃進行更優化(huà)的處理共同使(shǐ)得生產製造的可轉位(wèi)刀片能為現代化金屬加工業提供更適合的滿足其高效加工需求的解決方案(àn)。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(chē)(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據(jù)

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

- 機械加工過程(chéng)圖示(shì)

- 判斷一台(tái)加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何從(cóng)?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業最(zuì)新自(zì)殺性營銷,害人(rén)害己!不倒閉才

- 製造(zào)業大逃亡

- 智能時(shí)代,少談(tán)點智造,多談點(diǎn)製造

- 現實(shí)麵前,國人沉默。製造業的(de)騰(téng)飛,要(yào)從機(jī)床

- 一文搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別