瓦爾特鈦合金車削加工的利器

2015-1-5 來源:數控機床市場網(wǎng) 作者:西安航空科技(jì)杜改梅、劉淩雲、張靜

應用案例

關鍵詞:瓦爾特 應用案例 航空航天 鈦合金 車削 中航西控

鈦合金車削加(jiā)工的(de)利(lì)器

文/西安航空動力控製科技有限公(gōng)司杜改梅、劉淩雲、張靜

西安航空動力控(kòng)製科技有限公司(以下簡稱(chēng)中航(háng)西控)創建於1955年,隸屬於中國(guó)航空工業集團公司,是中國航空發動機燃(rán)油控製係統、飛機液壓裝(zhuāng)置及高技術機電產品研製、試驗和生產的基地。擁有先進的數字化精密機械製造、特種工藝、計量(liàng)檢(jiǎn)測能力和信息化管理手段,設有兩個設計研究所、十餘個專業製造單元及相關業務、生產、信息技術、國(guó)際合作等管理部門。以PDM為平台的(de)數字化設計製造體係,使中航西控具有研製適應市場快速變化的不(bú)同產品的(de)柔性加工(gōng)能力。

自成立近六十年來,中航西控先後為中國50多種航空、航天發動機研製生產了150多個型號的數十萬台套燃油附件。同時,通過實施核心技術(shù)輻射戰略,已(yǐ)成功涉(shè)足航天(tiān)和陸用戰車動力控製、民航修(xiū)理、國際航空零(líng)部(bù)件轉包生產等領域(yù),與霍尼韋爾(ěr)、古(gǔ)德裏奇(qí)、聯合技術、伊(yī)頓(dùn)、GE、史密斯宇航、艾嘎設計局等世界知名航空(kōng)企業(yè)建立了長期穩定的合作關係。

隨著航空航天領(lǐng)域發動機產品的(de)更新換代,鈦合金的使用比重越來越大:鈦合金憑(píng)借優(yōu)異的綜合力(lì)學性能、密(mì)度小、抗腐蝕性強等(děng)特點,成為飛機發動機理想的製造材料(liào)。在航空發動機燃油控製係(xì)統中,鈦(tài)合金已逐步取代(dài)耐熱鋼、不鏽鋼等材料,成為各(gè)類連(lián)接件、緊固件等部件的首選材料。但同時,鈦合金的硬度高、耐磨性高等特點也給加工帶來了極大的挑戰,尤其是(shì)切削刀具,因鈦合金的切削(xuē)性差而導(dǎo)致刀具磨損(sǔn)快等加工難題頻繁出現(xiàn),嚴重影響了加工精度和效率。因此,中航西控(kòng)主(zhǔ)要通過對鈦(tài)合金材料切削加工性能的(de)分析,選用(yòng)合理的加工刀具,確定較優的切削參(cān)數和加工工藝,來找到適合(hé)在(zài)數控車床上對鈦合金軸類零件進行粗加工和精加工的有效途徑。

鈦合(hé)金加工給刀(dāo)具(jù)帶來極大挑戰

鈦的各種屬性使之(zhī)成為具有強大吸引力的零件材料,但其中許多屬性同時也影響著它的可加工性。工(gōng)業中常用鈦合金為兩相鈦合金,即(α+β)鈦合(hé)金,在航空發動機燃油附件中常用TC4、TC6,其中TC4是這(zhè)類合金的典型代表。鈦合(hé)金材料硬度高、切削性能差,且易產生(shēng)加工硬化現象,給切削(xuē)加工(gōng)帶來了困難。針對鈦合金中TC4這類材料的零件,尤其是車削加(jiā)工工藝,中航(háng)西控做了較為深(shēn)入的研究,並取得了一些經驗。

首先,鈦合金的彈性模數小,其中TC4的彈(dàn)性模量E=110GPa,約為鋼的(de)一半,而且導熱性低,因(yīn)而由切削力所引起的被加工件彈性變形大,同時在加工(gōng)過程中會產生較高和較集中的切削力。這樣就容(róng)易產生振動(dòng)而導致切削時出現震顫,降低工件精度,因此(cǐ)要改善加工係統的剛性。

其(qí)次,鈦合金在切(qiē)削加工中所產生的局部高溫,使鈦(tài)很容易吸收大氣中(zhōng)的氧和氮,從而(ér)形(xíng)成又(yòu)硬又脆的外皮。這就(jiù)會(huì)造成工件加工表麵的(de)加工硬化現象,而且加(jiā)工硬化速度快,使得刀具表麵產生嚴重的劃痕,容易在切削過程中產生崩刃現象。

除此之外,鈦合金材料本身的物理和化學(xué)性能使其切(qiē)削(xuē)加(jiā)工(gōng)時與(yǔ)工件親和力大(dà),切削加工時刀具與工件接觸時易產生(shēng)黏刀現象,增大了刀具與工件間的摩擦,產生大(dà)量的切削熱。由此產生的(de)大量切削熱無法及時通過切屑(xiè)散發出去,大大降低了刀具的使用壽命。因此加工鈦合金的刀(dāo)具必須具備高熱硬度。

鈦合金加工(gōng)是一項係統工程(chéng)

中航西控所製造的航空發動機燃油控製係統中,鈦合金零(líng)件以小型軸類零(líng)件為主,車削加(jiā)工為其主要加工手段。

這裏的鈦合金加工可以被看作是一項係統工程,需要(yào)從加(jiā)工設備、切削刀(dāo)具、切削(xuē)參數、冷卻液等多個角度進行考慮。就加工設備(bèi)而言,鈦(tài)合金加工需要機床加(jiā)工性能好,冷卻充分,所以加工設備選擇加工精度較高(gāo)的數控車床,加(jiā)工時主軸震動極小加(jiā)工(gōng)穩定性好。

用於鈦合金加工的刀具材(cái)料的(de)硬度及耐磨性要(yào)好,具有極好的耐(nài)熱性、在高(gāo)溫下能保持較高的強度及韌(rèn)性,以及一定的抗衝擊性和抗破(pò)壞(huài)性。滿足以上要求的刀具有:陶瓷(cí)刀具、塗層硬質合(hé)金刀具、立(lì)方氮化硼刀具(CBN)及類金剛石刀具(PCD)等。其中塗層硬質合金刀具價格低廉,且具有良好的導熱性和較高的硬度,在紅硬性和韌性等方麵也表現出色,雖然比陶瓷、立方氮化硼刀具(CBN)、類金(jīn)剛石刀具的(de)耐熱性(xìng)和化學(xué)穩定性要差一些(xiē),但比陶瓷和類金剛石刀具具有較高的抗衝擊性和抗破壞性。因此已成為加工鈦合(hé)金的首選刀具(jù)。

在車削參數方麵,鈦合金加工也是需要更多考量的。如切削速度的設定,過高的切削速度會導(dǎo)致切削(xuē)熱升高,刀具切削刃(rèn)過熱、粘結現象嚴重,刀具磨(mó)損加重,會縮短刀具使用壽命;同時會導致鈦合金工件(jiàn)表層開裂或氧化,影響(xiǎng)工件的力學性能,所以應在保證較大的刀具耐用度(dù)下,選擇適當較低的切削速度,降低加工成本並保證加工質量。其次是切削(xuē)深度(dù)的設定,因鈦合金工件加工前須進行預備熱處理,使得工件表麵有一層(céng)氧化層,為提高刀具的耐(nài)用度應(yīng)采用相對較大的切削深度,可以直接切入鈦合金機體未氧化的金屬層(céng),提(tí)高刀具使用壽命。另外一個參數設定(dìng)時需要考慮的是進給量,進給量的大小對產生切削溫度的大小影響不是很大,在保證(zhèng)加工效率(lǜ)的前提下,減小切削速度增大進給量是合理的切削方式。

為保證加工質量及提高刀具的(de)耐用度,還應考慮到冷卻液的使用,比如(rú)要充分對(duì)加(jiā)工區域(yù)進行冷卻,冷(lěng)卻(què)液不僅可以有效降低切削(xuē)溫度,還可以減少切削時對刀具的黏結現象,提高效率,延長刀具使用壽命。

硬質(zhì)合金(jīn)塗層刀具改善加工

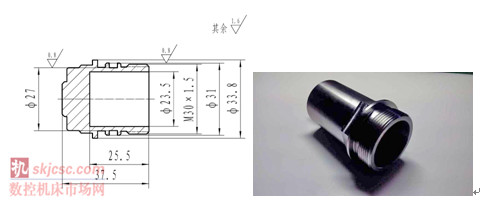

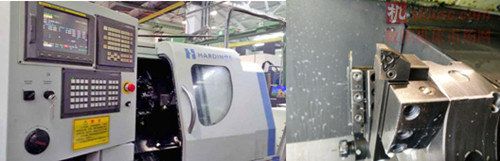

旋(xuán)轉類零件如某螺塞零件,最大外圓直徑為φ33.8,材料為TC4,原材料選用φ30棒材(cái)。零件采用一次(cì)車削加工完成(如圖1)。為了保證零件加工精度,加工設備選用了進口數控車床,其(qí)主(zhǔ)軸(zhóu)轉速最(zuì)高6000轉/分,主軸跳動小於2μm,加工時主軸震動極小加工穩定性好,冷(lěng)卻液可由3個方向噴(pēn)出,冷卻充分。

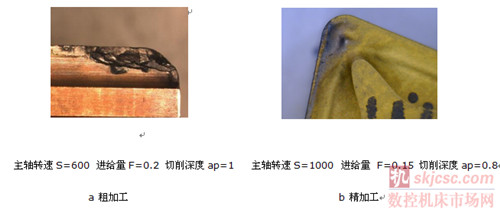

進行外圓車削時(shí),初期選(xuǎn)用了某知名品牌硬質合金塗層刀具,按照廠家推薦的切削參數進行加工(gōng)。由於零件來料狀態為圓棒料,表麵有熱處(chù)理氧化層,加工時刀具的(de)邊界磨損嚴重,致使加工(gōng)10~15件零件刀具就產生不同程度(dù)的磨損及崩刃現象(如圖(tú)2),無法滿足批量生產的加工需求。

後期經(jīng)過反複試驗(yàn)驗證,中航西控最終選用了瓦爾特(tè)公司同等價格(gé)下的硬質(zhì)合金塗層刀具:外圓粗加工選用WNMG080404-NM4 材(cái)質WSM30;外圓精加工選用CCMT09T304-PF4材質WSM30(如圖3),此刀片同時用於(yú)鏜孔(kǒng)加工。

WNMG080404-NM4材質(zhì)WSM30刀(dāo)片是一款(kuǎn)W形負型刀片,雙麵6個(gè)有(yǒu)效切削刃,NM4是專為不鏽鋼和難(nán)加工材料設(shè)計槽型(xíng),適合中等切削,在單邊餘量(liàng)0.5~4mm,進給0.16~0.25以內,都可以形成完美的切屑。WSM30材質的抗衝擊性能非常強,刀片塗層則是采用了Al2O3物(wù)理(lǐ)塗層,既確保了刃口的鋒利性,又具有出色的(de)紅硬性,有效延長了刀具壽命。

CCMT09T304-PF4材質WSM30刀片是C形正型刀(dāo)片,PF4是專為不鏽鋼和難加(jiā)工材料設計的精加工槽(cáo)型,適合單邊(biān)餘量在1.5mm以內的(de)精車加(jiā)工。

由(yóu)於TC4的加(jiā)工特性及刀(dāo)具材(cái)質WSM30的(de)特性,使切削時產生(shēng)大量的(de)熱(rè)量,加工區(qū)溫度可達到800℃ 以上,而刀具切削區的高溫可對工件的切削(xuē)層產(chǎn)生退火和軟化效應,可很大程度上消除(chú)零件的加工硬化現象;同時硬質合金塗層刀具耐高(gāo)溫且紅硬性好,使(shǐ)得工件粗車(chē)加工時較易切削;粗加工用(yòng)WNMG080404-NM4刀片為凸三角(jiǎo)形刀片,負型刀片,可以正反使用,共6個刃可使(shǐ)用6次,大大降低了粗加工時的刀具費用。

粗加工選擇低(dī)轉速(sù)大進給(gěi)量,切削參數(shù)選擇:切削深度ap=0.8~1.2 mm;進給量F=0.18~0.4 mm/n;主軸轉速S=600~1000rpm。粗車刀片一個刀刃可加工25~30件零件。精加工及鏜(táng)孔加工切削參數選擇:切削深度ap=0.2mm;進給量F=0.1mm/n;主軸轉速S=2000rpm左右,精車刀片(piàn)一(yī)個刀刃可加工45~50件零件(jiàn),鏜孔(kǒng)加工時一個刀刃可加(jiā)工35~45件,加工後零件的表麵粗糙度可達Ra0.8,尺寸精度可控製(zhì)0.005mm以內(nèi),滿足了零(líng)件的設計要求,而且車削零件時(shí)的加工硬化(huà)現象基本消除,大大(dà)提(tí)高了加工(gōng)效(xiào)率及刀具使用壽命。

鈦合金以其優良的性能(néng)在國內外航空(kōng)航天工業領域的使用率在逐年提升,但受加工成本高、加工(gōng)效率低、刀具耐用度低等問題的影響,應用層麵一直受到比(bǐ)較大的阻礙,通過以上對鈦合金(jīn)切削性能分析、合(hé)理選擇刀具(jù)及加(jiā)工參數,有效(xiào)的解決了鈦合金(jīn)零件車削時刀具耐用度低等問題(tí)。實踐證明數控車床、硬(yìng)質合金塗層刀具不失為(wéi)加工(gōng)鈦合金的利器,在車削(xuē)刀具選擇上瓦爾特公司的產品是一種比較經濟的選擇。

圖1 產品零件(jiàn)圖

圖2 刀具的磨損形式

圖3 硬質(zhì)合金(jīn)塗層粗、精加工(gōng)刀具

圖4 現場加工圖

投稿箱(xiāng):

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業(yè)數據(jù)

| 更多(duō)

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月(yuè) 分(fèn)地區金屬切(qiē)削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月(yuè) 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源(yuán)汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產(chǎn)量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據