摘 要:詳(xiáng)細說明了進行數控機床切削性能測試和評價的意義,以及測試評價體係的研究內容和(hé)流程。依據數控機床切削(xuē)負荷能力、工作精度、切(qiē)削狀態和(hé)加工表(biǎo)麵質(zhì)量等指標對數控機床進行切削性能考核,得出機床的(de)加工適用範圍、工作精度等(děng)級以及加工表現。有助於為機床製(zhì)造商了解和(hé)掌握機床(chuáng)的真實應用性能,進行麵向用戶(hù)需求的數控機(jī)床開(kāi)發(fā)和進(jìn)一步對(duì)機(jī)床產品進行試製和優化;同時有利於為機床用戶進行機床的采購和(hé)驗收, 找出機床(chuáng)工作精度問題並進行定期精度檢(jiǎn)查,尋找機床最佳精度範圍, 減(jiǎn)少機床應用中問(wèn)題的判斷和維修時間。

關鍵詞:切削性能;性能測(cè)試;機床評價;負荷試(shì)驗;切削精度

數控機床的水平、品種和生產能力直接反映了國家的技術、經濟綜合國(guó)力。數控機床作為國防軍工的戰略裝備,是各種武器裝備最重要的製造手段,是國防軍工(gōng)裝備現代化(huà)的重要(yào)保證。數(shù)控機床的綜合性能水平,決定了國家工業製造(zào)水平。為了滿足典型行業用戶對數控機床(chuáng)的應用(yòng),機床製造(zào)商除了提供功能完備、易用(yòng)和易(yì)於維護的機床產品外(wài),還應根據用戶(hù)零(líng)件的加工工藝特點,重點在機床的幾何精度、加工精度、加工效率、設備(bèi)利用率等性能指(zhǐ)標上滿足用戶(hù)對零件加工的要求。

1、 切削性能測試和(hé)評價意義

數控機床的實際應用性能,主要(yào)表現為:靜態特(tè)性(xìng)、動態特性、運動特性、熱特性、可靠性、切削加工的加工效率、精度(dù)和應(yīng)用水平等,對(duì)其進行測試和評價,可在(zài)機床的運動學和動力學等方麵,對機床的運動和動力學性能進(jìn)行深入了(le)解,並可進一步有針對性地提出改進(jìn)意見,優(yōu)化機床(chuáng)性能。

了解和掌握數控機床的應(yīng)用性(xìng)能可通過性能測試和切削加工兩種方式。性能測試可以獲得機床全麵的幾何精度、運動精(jīng)度、熱(rè)力學性能、動態性能、承載(zǎi)和變形、以及機(jī)床可靠性情況。而切削加工可以綜合獲得機床的工作精度、負荷能力、加工(gōng)質量和包含幾何精度、運動精度、熱力學性(xìng)能、動態性能、承載和變形等性能的(de)綜合表現。

在進行(háng)數控機床性能測試時,由於試驗測試是通過應用先進的測試儀器進行(háng)數據的采集和處理,與用戶處使用機床的真實(shí)環(huán)境存(cún)在區別,測(cè)試過程中一般沒有載荷,並(bìng)且不存在刀具與工具之間的相互作(zuò)用(yòng),切屑和切削過程中的各種狀態(tài)量無法體現,導致儀(yí)器測試得到的數據與(yǔ)真實切削存在差異(yì)。另外,數控機(jī)床的性能測試需要大量專業儀器,多數製造(zào)商(shāng)和用戶不具備完善的測(cè)試條件。因此,最直接和最真實的檢測評價方法是通過切削(xuē)加工和零件的檢測來實現。

對於機床用戶來說,開展數控機床的切削性(xìng)能測(cè)試和(hé)評價研究(jiū),可(kě)以:

A 有利於進行機床的采購和驗(yàn)收

B 找出機床工(gōng)作精度問題或在使用中進行定期精度檢查

C 尋找機床最佳精度範圍,以便獲得良好加工品質

D 減少機床應用中問題的判斷和維修時間

核心是幫助用戶進行機床選(xuǎn)型和應用

對於機床生產廠商(shāng)來說,開(kāi)展數控機床的切削性能測試和評價研究,可以:

A 了解和(hé)掌握機床的真(zhēn)實應用性能

B 進行麵向用戶需求(qiú)的數控機床開(kāi)發

C 有(yǒu)利(lì)於機床新樣機試製(zhì)和優化

D 獲得更高的加工精度、更大的加工效(xiào)率

核心是提(tí)供給用戶更優質的機床產品

2、評價體係研究內(nèi)容和流程

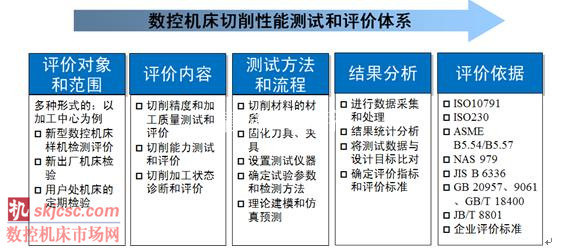

依據數控機床切削(xuē)性能的測試和評價兩個主要階段,對(duì)數控機床切削(xuē)性能測試流程劃分如圖1所示。首(shǒu)先,需要確定評價(jià)的對象和體(tǐ)係適用範圍,一般可依(yī)據測試目的分為新型數控機床樣機的檢測評價、新出廠樣機的例行檢驗、以及用(yòng)戶處長期使用的數控機床的定期檢驗。隨後需要進行(háng)具體的測試和評價,主要針對數控機(jī)床的工作(zuò)精度、承載能力、切(qiē)削加工表現等幾個方麵開展測試和評價研(yán)究。並依據具體的測試方法和(hé)測試流(liú)程進行測試,與單純的切削加工不同,進行數控機床切削性能測試除了需要進行必要的機(jī)床、試料(liào)、刀具、夾具等工(gōng)藝係統準備,還(hái)需要對測(cè)試儀器進行調試安裝(zhuāng),此外,對(duì)切削試驗的方案、方法和參數進行規範化執行。試驗中,需要記錄必要的數據,並進行(háng)數據結果的統計和分析。最後依據有關(guān)國際國內標準和(hé)企業內部規範,確定設計目標和評價標準,並將試(shì)驗獲得的數據指標與評價標準比較,綜合進行機(jī)床真實切削性能的評價,給出機床適用的範圍。

圖1. 數控機床切削性能測(cè)試和評價體係流程

現(xiàn)行數控機床切削性能(néng)測試和評價方法包(bāo)括:空運轉實驗、切削負荷試驗、國標件或NAS件的切削和檢測等。這樣的現狀存在的問題和(hé)弊端主要有:

隻關注工作(zuò)精度和切(qiē)削負荷,這樣的測試和評價並(bìng)不全麵。

負荷試驗對機床有一定破壞作用,容易在機床(chuáng)未磨合應用前造成早(zǎo)期破壞,從而影(yǐng)響(xiǎng)後期的實際應用。

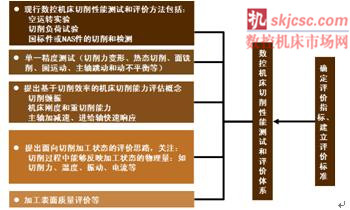

根據這樣的現狀,沈陽機床高(gāo)檔數控機床國家(jiā)重點實驗室通過大量的機床樣機定型檢驗(yàn)和機床產品出廠檢驗(yàn),提出數控機床切(qiē)削性能測試和評價的內容除上述(shù)負荷試驗和精度試驗檢測外,還應該包(bāo)括,如圖(tú)2:

A 多種單一精(jīng)度的檢測評價;

B 切削能力評估;

C 切削狀態(tài)評(píng)價;

D 加工質量評價(jià)等內容。

圖2. 數控(kòng)機床切削性能測試和評價體係內容

3、切削(xuē)性(xìng)能測試

(1)切削負荷測試

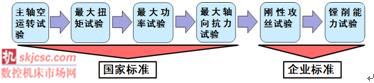

切削負荷試(shì)驗包括主軸空運轉試驗、主傳(chuán)動係統的最(zuì)大扭矩(jǔ)、最大功率和最大(dà)軸向抗力試驗,以及機床剛性攻絲試驗、鏜削(xuē)能力試驗(yàn)等(děng),如圖3所(suǒ)示。有關的參考依據為國家標準和企業根據用戶(hù)需求提出的企業內部標準。

圖3. 切削負(fù)荷試驗內容和流程

1)空運轉試驗

進行空運轉試驗是為(wéi)了(le)得出主軸在(zài)不同轉速下的(de)實際功率,確定對(duì)應功率損耗。由於主軸(zhóu)的實際切削功率=總功率-空運轉功(gōng)率損耗(hào)。試驗中需要主軸(zhóu)在(zài)五個不同轉速範圍進行測試,即(jí)主軸最高(gāo)轉(zhuǎn)速的20%,40%,60%,80%,100%。

2)主傳動係統最大扭矩測試試驗

主傳動係統最大(dà)扭矩測試的目的是為了確(què)定機床在不(bú)同加工方式下的實際切削參數(shù)是否達到設計參數,驗證機床在最大切削負荷下的(de)材料去除(chú)率。

試驗需要(yào)在機床主軸恒扭矩調速範圍內,選擇一適(shì)當的(de)主軸轉速,采用銑削方式進行試驗。通過改變進給速度,使機床主傳動係統(tǒng)達到設計規定(dìng)的最大扭矩。試驗中需要記錄(lù):

A 出現最大(dà)扭矩時的主(zhǔ)軸(zhóu)功率和(hé)對應進給量,計算材(cái)料去除率

B 主軸和工作台的振動量

C 觀察(chá)加(jiā)工(gōng)表麵是否出現振(zhèn)紋

3)主傳動係統最大功率測(cè)試試驗

主傳動係統最大功率測試是為了確定(dìng)機床在不同加工方式(shì)下的實際切削參數(shù)是否達(dá)到設計參數,驗證機床在最大(dà)切削負荷下的材料去除率(lǜ)。

同(tóng)樣,試驗需要在在機床主(zhǔ)軸恒功率(lǜ)調速範圍內,選擇一適當(dāng)的主(zhǔ)軸轉速(sù),采用(yòng)銑削方式進行試驗。通過改變切削深度,使機床主傳動係(xì)統達到設計規定(dìng)的最大功率。記錄(lù):

A 出現(xiàn)最大功率時的主軸扭矩和對應切深,計算材料去(qù)除率

B 主軸(zhóu)和工作台的振動量

C 觀察加工表麵是否出現振紋

4)主(zhǔ)傳動係(xì)統最大軸向抗力測試試驗

主傳動係統(tǒng)最大軸向(xiàng)抗力測試是為了驗證機床能夠承(chéng)受設計要求的最大軸向切(qiē)削抗力。

試驗在機床主軸恒扭矩調速範圍內,選擇(zé)一適當的(de)主軸(zhóu)轉速,采用鑽削方式進行加工,並注入水基冷卻液,通過改變進給速度,使機床達到設計規定的軸向抗力。記錄:

A 相應主軸負荷率(lǜ)下的進給速度,並計算材料去除率

B 主軸軸向切削抗力,用以比對設計指標

5)剛(gāng)性攻絲測試試(shì)驗

剛性(xìng)攻絲測試是為了評定機床設計規定的螺紋加(jiā)工表現。對於給定直徑絲錐,選擇一固定主(zhǔ)軸轉速和切深,依據螺紋(wén)設計導程和進給量進行攻絲,評價螺紋孔加工精(jīng)度是否達到設計(jì)要求。

(2)切削精度檢測

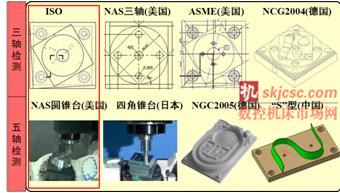

切削精(jīng)度檢(jiǎn)測主要(yào)是通過典型驗收檢驗零件的加工和檢測來實現。依據可實現(xiàn)的不同加工型麵分(fèn)為三軸檢測零件和五軸檢測零件兩(liǎng)類,典型的三(sān)軸檢測零件由ISO標準零件、美國NAS三軸檢測零件和ASME檢測(cè)零件,德國的NCG檢測(cè)零件等。典型的五(wǔ)軸檢測零件由NAS圓(yuán)錐台,日本的四角錐台,德國的NCG 2005試件,以及我國的S型檢測(cè)試件,如(rú)圖(tú)4。

圖4. 標準試驗係統結果曲線

以ISO檢測(cè)零件(jiàn)和S型檢測(cè)零件為例分別對三軸和五軸檢測零件的檢測內容,代表(biǎo)零件的(de)型麵特征進(jìn)行說明:

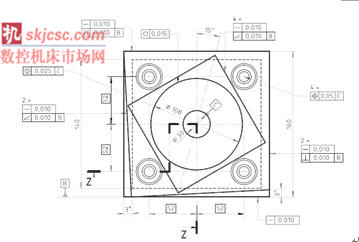

1)ISO 10791標準試件

ISO檢測零件形式如圖5所示,零件由底(dǐ)座正方向、菱形凸台和圓(yuán)形凸台三個階梯型麵組成,在其上分別有位於中心的(de)中心孔,四個直角出的位置孔以及底座相鄰兩個邊上的3º角斜麵。表1為ISO標準試件(jiàn)檢測內容和評價允差。

圖5. 標準試(shì)驗係(xì)統結果曲線

表1 ISO標準試件檢測內容及評定標準

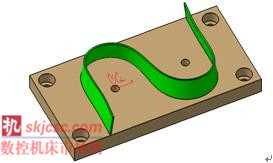

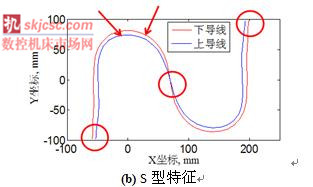

2)“S”型檢測試件

“S”型試件是成都飛機工業(集團)有限責任公司提(tí)出的(de)用來評價與檢驗五軸機床性能的數控機床驗收檢驗零件(jiàn),其測量結果可作為評價五軸機(jī)床工作精度(dù)的重要依據。研究“S”型試件的加工對於機床製造企業(yè)研究機床精度與性能具有極其重要的(de)意義,其型麵如圖6(a)所(suǒ)示。“S”型檢測試件主要由底座(zuò)和S型緣條組成,如圖6(b),其中底座特征包(bāo)括:安裝定位孔、基準孔;S型緣條包括(kuò):上下兩條S型曲線、直紋母(mǔ)線。

(a)S型試件

(b) S型特征

圖6. 標準(zhǔn)試驗係統結(jié)果曲線

零件曲率變化劇烈,上下兩條S型曲(qǔ)線在零件中心實現穿越,要求機床具有更好的換向和軸(zhóu)間轉換能力,並(bìng)且由於零件屬於薄壁結構,要求機床(chuáng)剛性高,並且具有良好的動態(tài)性能。該零件可綜合反(fǎn)映數控機床的幾何精度、動態性能、加減(jiǎn)速性能、擺角換向能力、軸間轉換能力和機床剛度。

(3)單一精度測試

上述ISO零(líng)件(jiàn)和S試件的(de)工作精度測試主要是針對典型驗證零件加工和精度檢測(cè),參考國際標準和我國標準和規範。典型的測試零件(jiàn)、加工方法、流程等還可依據NAS標準、ASME標準、日本標準(zhǔn)和德(dé)國標準分別對圖5所示各種零件進(jìn)行切削和檢驗。

除此之外,還可以針對機床的實際應用需求進(jìn)行若幹單一目標的切削精度檢驗,包括:

A 切削熱態精度

B 圓運動切削精度

C 主軸(zhóu)不平衡(héng)精度(dù)

D 刀具磨損等

E 麵銑削精度檢測

F 切削力變形(xíng)檢測

4、結論

以往在進行數控機床切削有關測試(shì)和評價主要(yào)是針對數控機床切削負荷能(néng)力和切削精度進行檢驗和評價。

現在,沈陽機床集團依據用戶(hù)需求和(hé)企業對產品的更高要求,對數控機床檢驗和評價除包含切削負荷檢驗(yàn)和切削精度檢驗外,還進行多種單因素切削精度檢測,提出切削能力預測和評價概念,引入數控機床切削加工狀態監測(cè)和(hé)評價私下,並且對加工獲得(dé)的表麵質量進行評價,可以更全麵和係統地(dì)反映數控機床的實際應(yīng)用性能。

將來,將注重在數控機床的工序複合能力,即在一台機床上完成全部工序的能力、切削加工(gōng)振動抑製和(hé)加工誤差控製能力、節(jiē)能和高效加工能力、應用和維護便易性等體現(xiàn)數控機床集成性、智(zhì)能化、綠色性和易維護性等方麵進行(háng)更(gèng)為綜合的檢測和評價。 (本文來自:沈陽機床(集團)有限責(zé)任公司)

如果您(nín)有機床行業、企(qǐ)業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切(qiē)削機(jī)床產量數據

- 2024年10月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷(xiāo)量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走(zǒu)絲(sī)線切割機(jī)床的發展(zhǎn)趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機(jī)械老板做(zuò)了十多(duō)年,為何還是小作坊?

- 機械行(háng)業最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前(qián),國人沉默。製造業(yè)的騰飛,要從機床

- 一(yī)文搞懂(dǒng)數控車床加工刀(dāo)具(jù)補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工藝的區別