【CCMT2024展品(pǐn)綜述】車削類機床

2024-3-18 來源:機床協會 作者:-

【編者按】CCMT2024(第十(shí)三屆中國(guó)數控機床展覽會)將於2024年4月8-12日在上海浦(pǔ)東 上海新國際博覽中(zhōng)心舉辦。本屆展會展出麵積20萬平方米(mǐ),是(shì)迄今為止中(zhōng)國境內(nèi)最大規模的(de)機床(chuáng)工具專業盛會。為使廣大參觀者在展前概要了解展會(huì)和展品,主辦方中國機床(chuáng)工具工業協會(huì)市場部和部分分會根據展商提交的展品(pǐn)資(zī)料,整理了部(bù)分主機、功能部件和(hé)工具(jù)類的展品綜述,將陸(lù)續發布。主機類包(bāo)括加工中心類、車床類、複合機床類、磨床類、龍門加工中心、鑽鏜銑類、齒輪機床類、激光加工設備類、電加工機床(chuáng)類、成(chéng)形機床及(jí)其它類機床;功能部件包括滾動功能部件、機床附(fù)件(jiàn)和數控係統。

1. 概(gài)況

據已有資料,本屆展會(huì)車削類機床參展商110多家,參展的車床產品超過220台。展商數和展品數與(yǔ)CIMT2023相比,均增長80%以上,主要包括:臥式車床88台(tái)、車削中心46台、立(lì)式車床39台、多(duō)主軸車(chē)床14台(tái)、縱(zòng)切(qiē)車床13台(tái),以及多刀架車床(chuáng)、中間驅動車床、排刀車床和螺紋車床等。值得(dé)關注(zhù)的是,本屆展覽境內車床展品的品種、數量和展(zhǎn)品的技術水平總體上都有令(lìng)人耳目一新之(zhī)感。截至2024年1月20日,在展品係統中提交資料的展品詳情見文末附件《車削類機床展品清單》。

2.車床類展品主要特點

(1)高精度、高剛性。高精度和(hé)高剛性是本屆數控車床展品基(jī)本的技術(shù)特點。高性能的電主軸、直線電機、力矩電機,及高精密的導軌絲(sī)杠、主軸軸承的使(shǐ)用越來越普遍(biàn),全閉環(huán)控製係統和成熟的(de)熱控製係統運(yùn)用愈加廣泛,靜壓軸承等技術也在不少數控車床上運用,提供了良好的綜合精度和精度保持性。還有不少車(chē)床能以車代磨,實現球麵等曲麵的鏡(jìng)麵(miàn)加工,提供超精密(mì)的表麵(miàn)質量。高(gāo)剛性的床(chuáng)身材料、整體結構設計充分利用(yòng)有限元分析技術等塑造了高剛性的床身結構,並使快速高效的切削成為可能。

(2)產品(pǐn)模塊化,多樣化。車床展品整體上(shàng)分為立式和臥式兩大類,但無論是立式車床(chuáng)還是臥(wò)式車床,都體現了不同凡響的模塊化的設計和製造(zào)水平。單主軸、雙主軸、多(duō)軸、單(dān)轉塔刀塔(tǎ)、雙轉塔刀塔(個別配置3個轉塔(tǎ)刀塔)、排刀架式刀塔等各種(zhǒng)布局精彩紛(fēn)呈,靈活柔性的模塊化結(jié)構不但使機床具備良好的功能拓展性,也可以使用戶的選擇隨心所欲。諸多(duō)縱切車削中心通過各種各樣的模塊化刀具係統布局,能實現車、銑、鑽、攻、鏜孔、車端麵(miàn)、車螺紋、割槽、切斷、攻絲、斜孔、曲麵等綜合加工功能。另外,按車削的功能分類,有通用型數控車、車(chē)削(xuē)中心、縱切車床以及各種專用型數控車床(管螺紋車、輪轂車、多(duō)軸多工位專用車等)。

(3)自(zì)動化。自動化(huà)水平的大幅提高是本屆車床展品的另(lìng)一個顯著特點。利用臥車(chē)的主軸對接、立車的正倒立布置(zhì)、刀塔及各(gè)種機械臂自動上下料等,可(kě)以輕鬆完成工件的正反麵、左右端及工件其他部位的一次(cì)性自動化加工,多軸(zhóu)自動車、縱切車削中心的棒料(liào)自動化(huà)加工能力則是愈加成熟。各種工(gōng)件加持器、棒料(liào)機、集成機(jī)器人、機械臂(bì)、在線測量技術等的應用,使生產(chǎn)的自動化、無人化變(biàn)得越來越容易實現。自動化水平提高的同時也極大地提高(gāo)了加工效率。

3. 車床典型(xíng)展品

大昌(chāng)洋行(上海)有限(xiàn)公司Benzinger Go Future車(chē)削中心。選配(pèi)16位或48位刀塔,動(dòng)力刀具最高轉(zhuǎn)速6000r/min,正主軸/副主軸最高(gāo)15000r/min。配置豐富的機型,從B1到B6有5種不同的配(pèi)置,各(gè)種(zhǒng)車削主軸,主軸直徑為Φ26-Φ42mm,徑向和(hé)軸向跳動<0.0007mm,棒料直徑Φ16-Φ42mm。多種多樣的夾緊係統:氣動夾緊(jǐn),液壓夾緊,根據(jù)零件及客戶要(yào)求定製的夾緊裝置,以及敏感(gǎn)夾持。所(suǒ)有機型(xíng)均選配Y軸,其(qí)中B6機型可(kě)以選配雙Y軸。刀塔可(kě)以選配VDI25/12/12driven、VDI25/16/16 driven或VDI25 48/12 driven刀塔,B4機型的尾座既可以選擇氣動尾座也可以選擇NC尾座。

浙江博穀精密(mì)機械科技有(yǒu)限公司Microtech100SP超精密硬車削。機床最大回轉(zhuǎn)直徑Φ380mm,最大車削長度350mm,最大(dà)車削直徑Φ360mm,最大通過棒料直徑Φ40mm,主軸徑跳/軸跳≤0.0001mm,X/Z軸直線度≤0.0005mm,車削工件圓度≤0.0002mm。采用天(tiān)然花崗岩床身和主軸座、超精密液體靜壓導軌、超精密液體(tǐ)靜壓主軸、床(chuáng)身及供油係(xì)統恒溫冷卻、C0級滾珠絲杠(gàng)驅動,並結合光柵尺精密反饋,可以滿足硬車削的精密超精密加工任務,實現以(yǐ)車代替精磨加工,用於高精密、高硬度零件(最大加工硬度≥HRC55)內腔及外形的精車加工,可進行內外圓(yuán)、台(tái)階、端麵、錐(zhuī)麵、球麵、攻絲、開槽、螺紋切(qiē)削等(děng)加工。

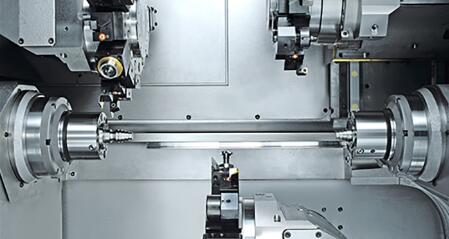

山(shān)崎馬紮克(中國)有限公司DT200L雙主軸雙刀塔車削中(zhōng)心。最大回轉直徑Φ320mm,最大加工直徑Φ320mm,最大加工長度150mm,主軸通孔直徑Φ76mm。左右對稱結構,擁有同(tóng)樣加工能(néng)力的雙主軸/雙(shuāng)刀塔,無齒輪、變速器等熱(rè)源和振動源。非升降式12角旋轉(zhuǎn)刀塔,能夠(gòu)實(shí)現1.4s切屑對切屑換刀(dāo)。提供最(zuì)新桁架裝載係統以及(jí)用(yòng)於提高生產效率的各種自動(dòng)化(huà)選項。左(zuǒ)右配置獨立主軸和刀塔,擁有兩個加工區(qū)域,可(kě)通過工件自動傳遞功能連接,使得一台機床能夠完成兩道加工工序。

大隈(wēi)機械(上海(hǎi))有限公(gōng)司(sī)LB3000EXⅢ臥式車床(chuáng)。中心距520mm,X/Z軸行程為260/565mm,C軸行(háng)程360°。主軸最高轉速為5000r/min。V12複合刀塔,動(dòng)力刀具最高轉速為6000r/min。擁有(yǒu)使機床能夠自主保持(chí)高精度和穩定性的智能化技(jì)術Thermo-Friendly Concep,在(zài)“LB-EX”係列的(de)“良好切割、精確切割和使用安全”基礎上進行了改進,通(tōng)過強化(huà)先進的(de)脫碳解決方案(àn),省力(lì)化和自動(dòng)化對(duì)應的靈活(huó)性不斷進化,實現脫碳和高精度、高生產率。具有(yǒu)與眾不同的傾斜箱式床(chuáng)身結構,主軸台和刀塔的主要單元在箱(xiāng)型床身上進行了優化布置,在重切(qiē)時也能發揮穩定的(de)加(jiā)工精度。配置新一代CNC係(xì)統OSP-P500及“數字孿生”,能忠實再現設備控製和加工操作。

因代克斯(sī)貿易(上海)有限公司INDEXC200車削中心。棒料直徑(jìng)Φ65mm,裝配有兩個高(gāo)功率電主軸、3個刀塔和42把刀具(jù)、專利設計的W型(xíng)刀具定位槽,刀(dāo)具定位準確快速,可以實(shí)現2個或3個刀塔同時加(jiā)工,並可進行高質(zhì)量的(de)背部加工,加速度1g,快速移動50m/min。INDEX移動導軌有良好的吸震性(xìng),垂直(zhí)床身保證了排屑(xiè)流暢,可配龍(lóng)門式工件自動卸料係(xì)統。

哈斯自動數控機械(上海)有限公司ST-10Y+RobotST-10Y加工單元。ST-10Y車削中心 經過重新設計升(shēng)級迭代,加裝Y軸和動力(lì)刀(dāo)具後,能夠進行銑削、鑽削和攻絲作業,動力刀(dāo)具最(zuì)高轉速6000r/min,X/Y/Z軸行程200/±51/406mm。Haas機器人套(tào)裝配置一台即插即用的7kg機器人(rén)係統,該係(xì)統(tǒng)由Haas控製器全麵控製,機器人(rén)調試通過Haas係統直接完成。

力勁精密機械(昆山)有限(xiàn)公司LG500臥式輪轂數控車床。最大切削直(zhí)徑Φ500mm,最大(dà)棒料直徑Φ90mm,主軸最高轉速4000r/min,標配下刀塔12工位(wèi)動力刀塔,上刀塔(tǎ)8工位伺服刀塔,動力刀具最高轉速4000r/min。采用45°斜床(chuáng)身結構,搭載雙通道數控係統,具有主軸C軸和副主軸C’軸,上刀塔為高剛性伺服刀塔,下(xià)刀塔為高剛性動力刀(dāo)塔,具備上(shàng)下同時車削,一次裝夾完(wán)成車(chē)、鏜、鑽、攻絲等功能。可以加工各(gè)種形狀複雜的軸(zhóu)、套、盤類零件。適用於新能源(yuán)汽車輪轂(gū)、商(shāng)用汽(qì)車輪轂、汽車零部件、航(háng)空航天、工程機械(xiè)、國防等領域的(de)機械加工。

村田機械(上海)有限公司MW200C平行雙主軸數控(kòng)車床(chuáng)。卡盤尺寸為10″,2個主軸平行布置,主軸的最高為2400r/min和3500r/min,兩個刀塔(tǎ),每(měi)個刀(dāo)塔有10個工(gōng)位,主軸正麵(miàn)麵向作業者。另(lìng)外搭(dā)載村田自主研發的機械臂,可搬最大(dà)工件尺寸Φ250×150mm,最大重量6kg,實現自動(dòng)化生產。本機種可以實現更大、更重工件的搬(bān)運(yùn)加工。此(cǐ)外,可以實(shí)現(xiàn)需要搭載(zǎi)特殊卡盤的(de)異形(xíng)工件的加工。

程泰機械(吳江)有限公司GTZ-1500Y多刀塔型(xíng)車(chē)銑複合機(jī)。最大回轉(zhuǎn)直徑Φ270mm,最大(dà)車削直徑Φ250mm,最大車削長度590/600mm,刀塔容量12T/16T。創(chuàng)新的雙主軸雙刀塔機型,上(shàng)、下刀塔可依加工工(gōng)序彈性(xìng)調配,生產量較一般機型(xíng)大幅提高(gāo)。上(shàng)、下刀(dāo)塔皆可(kě)支持(chí)第一或(huò)第二主軸(zhóu),工序安排更有彈性。使(shǐ)用滾柱導軌,低重心45°斜床結構,提(tí)供機頭、刀塔穩固的基座。

浙江博穀精密機械科技有限公(gōng)司MixtechT42 MT超精密(mì)車削中心。最大(dà)回轉直(zhí)徑Φ685mm,最大(dà)車削長度280mm,最大車削直徑(jìng)Φ240mm,最大棒料直徑Φ42mm,X、Z軸定位/重複定位精度0.002/0.001mm,車削工件圓度≤0.001mm,主軸徑跳/軸跳≤0.0005mm。該機X、Z兩軸(zhóu)為互相垂直布局(jú),具有足夠的靜態剛度、動態剛度、熱穩定性與精度,係統具有良好的動態品質。選配軸向/徑向跳動≤0.0005mm的超精密電主軸,超強剛性的一體式礦物質床身,全閉環光柵尺反饋,高剛性滾柱導軌,X、Z、C三軸可以聯動加工。一次裝夾,完成(chéng)複雜(zá)零件全部(bù)工序的(de)加工,使“軟車”和“硬車”集成於一台機床。機(jī)床適用於加工各種形狀中心筒及中心(xīn)杆,以及盤類零件、環狀零(líng)件、軸類小零(líng)件、精密複雜形狀零件等多品種小批量生產。

北京北一機床有限責任公司LBR-370M-e複合車削中心。最大加工直徑Φ340,主軸轉速(sù)4500r/min,最大加工長度為500mm(可選擇1000mm機型)。該機床采(cǎi)用床身(shēn)、底座(zuò)分離結(jié)構,使床身受底座熱變形、振動的影響降到最小。床身采用30°傾斜麵結構,應用有限元分(fèn)析法設計高(gāo)剛性的對稱矩形箱形構(gòu)造,使用淬硬磨(mó)削滑(huá)動導軌(guǐ)結構,具有高剛性、高壽命、高穩定性及吸震性好等特點。采用自動兩檔切換(huàn)繞(rào)組內裝式寬域交流伺服電機主軸,保證(zhèng)了主軸旋轉精度的穩定性。機床采用緊湊型(xíng)高剛性複(fù)合V12NC刀架,采用NC交流伺服(fú)分度結構,刀架無須(xū)抬起動作,所有12個(gè)刀位均可根據加工需要,安裝L(車削)或M(銑(xǐ)削)用刀具。適用(yòng)於各類(lèi)軸、套、盤類零件(jiàn)的直線、曲(qǔ)線、斜線、弧線(xiàn)圓(yuán)周、台階加工,能滿足各類高溫合金、鈦(tài)合金、耐熱合金、不鏽鋼(gāng)、鑄鐵以及複合材料的鑄(zhù)鍛(duàn)件毛坯的粗精重切削、高速、高精度加工。

秦川機床工具集團股份公司CK7530-HY車銑中心(寶雞機床集團有限(xiàn)公司)。床身上最大回轉直徑Φ660mm,最大車削直徑Φ500mm,主軸最高轉速(sù)2500r/min,X/Y/Z行程(chéng)290/±50/1430mm。具有寬矩形淬硬導軌的車銑中心,機床具有C軸、Y軸和銑削功能,可在一次安裝(zhuāng)下完成複雜零件的大部分或(huò)全部加工,除車削各種內外圓柱(zhù)麵、圓錐麵(miàn)、圓弧曲麵、公英製(zhì)螺紋等外,還可進(jìn)行軸向、徑向的鑽、鉸、鏜孔、平麵和曲麵(miàn)銑削等加工。床身、床鞍(ān)、滑板等主要零件采用高強度鑄鐵鑄造,X/Y/Z軸采(cǎi)用寬矩形淬硬導(dǎo)軌,主軸箱采用大直徑精密(mì)角接觸推力球軸承與雙列圓(yuán)柱滾子軸承組合排列(liè),主軸回轉精(jīng)度(dù)穩定可靠,配置12工位帶Y軸動力刀架;C軸配以(yǐ)0.001°高分(fèn)辨率的編碼器,並與機床主軸(zhóu)同軸裝配,確保C軸定位精度和高可靠性(xìng),並可連續(xù)分度。

安徽卓樸智能裝備股份有限公司SHL60W雙C軸Y軸動力刀塔(tǎ)車(chē)削(xuē)中心。最大回轉直(zhí)徑Φ610mm,最大切削長度550mm,X/Z/Y/W行程240/610/±50/490mm,主軸轉速4500R/min。45°斜床身結構,雙動力主軸結構,副主軸是(shì)電主軸。雙主軸均為高精度C軸,定位精度達40″,重複定位精度(dù)達28″。采用帶Y軸動力刀塔(tǎ),大扭矩(jǔ)動力輸出,滿足大多數銑削、鑽削要求。

浙江金火(huǒ)科技實業有限(xiàn)公司(sī)T8DTC雙主(zhǔ)軸(zhóu)雙刀塔車削中心。最大車(chē)削(xuē)直徑盤類Φ270mm,最大車(chē)削長度550mm,正、副主軸最高轉速4500r/min,最大通過棒料直徑Φ60mm,動力刀具最(zuì)高轉速5000r/min,X/Y/Z軸單向重複定位(wèi)精度0.002/0.002/0.003mm。床身采(cǎi)用雙麵整體45°結構,主、副主(zhǔ)軸均采用同等規格的內置(zhì)式大(dà)扭矩同步主軸電機,正(zhèng),副主軸具備相同的加工能力,兩個刀塔采用交叉布局形式,上刀塔的中拖板采用箱(xiāng)式結構,上刀塔的拖板結構與底座45°配合,形成低重心的直(zhí)Y結構。

雲南(nán)CY集團有限公司CY-STC40m/550m車削(xuē)中心。滑板上最大回轉直徑Φ420mm,最大(dà)切削直徑Ф400mm,最大切削長度500mm,最大通過棒料直徑Ф68mm,刀架形式12工位BMT55動力刀架(jià),動力刀具最高(gāo)轉速(sù)6000r/min。機床采用45°整體鑄造斜床身,Z軸導軌采用液(yè)體靜壓導軌組合結(jié)構,X軸導軌采用滾柱(zhù)導軌。主軸箱體、尾座體均采用(yòng)包砂設計,主軸(zhóu)配置P4S級高精度軸承,尾座(zuò)采用整體液壓驅動,閉環控製,實現自動編程控製,配置高精度C軸+ 動力(lì)刀塔,一次裝夾可完成車、銑、鑽等複雜加工,實現硬車加工(gōng),表麵(miàn)粗糙度Ra0.4-0.8,加工工件的尺寸精度達IT5-IT6級,實現部分零件的以車代磨,提高了(le)生產效率。具有可拓展性,不(bú)同配(pèi)置滿足用戶不同需(xū)求,也可實現自動化組線加工。

寶(bǎo)雞西力精密機械有限公司XKC-T7SY雙主軸雙刀塔數控車床。主、副軸貫通直徑Φ51mm,主(zhǔ)、副軸最高轉速4500r/min,主副軸跳動<0.003mm。機床采用對列(liè)雙主軸(zhóu)、對列雙刀塔,導(dǎo)軌大跨距,床鞍和滑板與絲杆螺母座一體化設計。X、Z軸導軌采(cǎi)用滾柱導軌,Y軸采用正交硬軌(guǐ),配(pèi)置12工位動力刀塔,一次送(sòng)料可以完成零件外徑及兩麵的車(chē)削、銑削、鑽削、攻螺紋加工。

安陽鑫盛機床股份有限公司ADPT200M數控(kòng)油管車削中心。床身最大回轉直徑Φ720,最大(dà)切削直徑Φ540,最(zuì)大切削長度2000mm,主軸雙卡盤通管內徑Φ205mm,主要(yào)為油田油岩管的加工而開發(fā),適用於管類零件螺紋(wén)和(hé)徑向(xiàng)孔、槽加工;機床配有(yǒu)擋(dǎng)料、帶卡盤大通徑移動尾座,可方便組成管類零件加工自動線。能夠實現X、Z、C三軸聯動,適宜加(jiā)工各種形狀複雜的軸(zhóu)、套、盤類零件,具有車、銑、鑽、攻(gōng)等功能,也可作為通用臥(wò)式車削加工中(zhōng)心使用。在機床設計中(zhōng),對主軸、床身、床鞍的剛度進行合理分配,提高了整機的剛性,確(què)保了重切時的穩定性。

浙江旺邦精密機(jī)床有限公司輪轂加工兩機組合自動線。本自動線由(yóu)一台LV24WA雙刀(dāo)塔立車(chē)、一(yī)台(tái)LA24WA立式車(chē)鑽複合機床和物(wù)流係(xì)統組成,無需單(dān)獨增加機器人,將上下料集成於機床本體,清潔(jié)、翻轉、檢(jiǎn)測工位也集成於物流路徑。最(zuì)大回轉直(zhí)徑Φ850mm,最大切削直徑Φ660mm,最大外圓(yuán)切削長度430mm(至卡爪上沿),最(zuì)大內(nèi)孔切削深度345mm。機床(chuáng)采用大扭矩電主軸設計,1400r/min的拐點轉速遠高於傳統機械(xiè)主軸的750r/min。輪轂粗、精車加工幾乎均位於主軸(zhóu)恒扭矩區域,配合增強設計的刀塔與車銑主(zhǔ)軸,使其加工效率與質量明顯(xiǎn)提高。較目前主流的三機聯線方案,占地麵積大(dà)大縮小。

廣東聖特斯數控設備(bèi)有限公司CTXY52-S雙主軸對接動力刀塔車銑(xǐ)複合機。機(jī)床采用主軸(zhóu)對接,能(néng)實現X/Z/Y/C/A/B軸聯動加工,支持銑扁位/鑽孔/攻牙/雕刻/車削等,可一次完成複雜零件加工。底座床身整體成型,剛性強。兩軸獨(dú)立(lì)加工,可根據加工工件選用(yòng)動力刀塔,靈活性好。可配自動送料機架(jià)和自動接料機,能實現單機自動化生產(chǎn),滿足客戶從毛胚到成品在一台設備上完成的需求。

濟南第一機床有限公司CK6180ix1000重型數控車床。床身上最大工件回轉直徑Φ800mm,滑板上最大工件回轉直徑Φ520mm,最大軸類/盤類工件(jiàn)車削直徑Φ520/Φ710mm。主軸通孔直徑Φ105mm,加工工件圓度0.005mm。床身、床座采用整體鑄件結構,床身導軌跨(kuà)距大,高達(dá)610mm。橫滑板導軌跨距增寬至330mm,適於重切削環境下工(gōng)作。主軸箱采用可編程液壓三檔齒輪換檔無級調速結構,既(jì)可用於工件的(de)高速精密(mì)切削,又可(kě)用於(yú)工件的低速強力車(chē)削(xuē)。

德州眾拓機(jī)床製造有限公司CH61160H數控臥式車床。最大(dà)工件(jiàn)回轉直徑Φ1600mm,過刀架最大工件直徑Φ1250mm,最大工件重量15t,最大(dà)工件長度6000mm,最大加工內孔深度2500mm,主軸通孔直徑Φ350mm。重型臥式大孔徑車床,采用(yòng)高(gāo)精度C軸箱分度、Y軸車銑刀架、異形(xíng)內孔加工組(zǔ)件,可對重型軸類(lèi)零件、細長軸的外圓、端麵進行車削、銑削加工;對台階孔、橢形孔等異型孔進行加工。

因代克斯(sī)貿易(上海)有限公司TRAUBTNL12走心(xīn)/走刀式自動車床。具有兩個相同的主(zhǔ)軸(主軸和副主軸(zhóu))和兩個刀(dāo)架,兩者都有一個插補Y軸(zhóu);Φ13mm的主軸通孔可以配備一個(gè)前端加工模(mó)塊以及一個複雜的後端加工模塊;提供了多達38個可(kě)用的刀位;TRAUB TNL12可以在走心(xīn)和走刀之間(jiān)來回快速切換。刀架、前後加(jiā)工模塊都是由CNC分度,兩個刀架和前後加工附件,可實現同時高效加工。超大尺寸和符合人體工程學的工(gōng)作區域,剛性、穩定的鑄鐵床身和熱對(duì)稱設計(jì)保(bǎo)證高精度和穩定性。無液壓係統,不受液壓(yā)的熱量(liàng)影響。TRAUB TX8i-s V8控製器確保了操作的簡單性,可以直接將TNL12集成到數字化係統iXworld中。

托納斯貿易(上海)有限公司EvoDECO16瑞士型縱切車床。最大(dà)加工直徑Φ16mm。多達27把刀具,包括15個動力刀位;4個獨立的刀具係統,正(zhèng)麵加(jiā)工3個,背麵加工1個(gè)。10個直(zhí)線軸+2個C軸,同一(yī)主軸和副(fù)主軸,配備同步(bù)電機。用於(yú)主(zhǔ)軸加工和副主軸加工的角度銑削,副主軸(zhóu)加工可選(xuǎn)配(pèi)加裝(zhuāng)B軸。可以實現滾削、多邊形銑削/旋風銑削、內外(wài)旋風銑削、梅花型銑削(xuē)、鑽深孔。適用於汽(qì)車、醫療和牙科、電子、製表、微機械、航(háng)空零(líng)件的加工(gōng)。同係列還有4種直徑Φ10/Φ16/Φ20/Φ32mm可選。

四川普什寧(níng)江機床有限公司CK1101Ⅱ數控縱切車床。最大加工棒料直徑Φ1mm,最大加工零件長度30mm,直線軸重複定(dìng)位(wèi)精度0.002mm。機床采用排刀式刀架,主軸箱移動,主軸為電(diàn)主軸,軸承采用高精度向心推力角接觸球軸承,具有高剛性、高穩(wěn)定性等特點,具有Cs軸控製和(hé)分度功能,主軸最高轉速16000r/min。專(zhuān)業用於小零件的高精密(mì)加工,可對冷拉棒料或磨光棒料進行連續上、下料的自動循(xún)環加工。可進行無中心架(無導套)切削;當配置全行程回(huí)轉中心(xīn)架時,可對(duì)細長軸類零件進(jìn)行高精度加工。

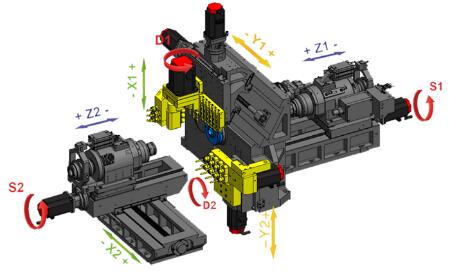

陝西諾貝特自動化科技股份有限公司RTS32縱切(qiē)機(jī)床。最大加工直徑Φ32mm,最大加工長度320mm(回(huí)轉導套)/70mm(無導套),副主軸(zhóu)行程315mm。采用高剛性低重心的鑄(zhù)造箱式床身,底(dǐ)座中筋結(jié)構設計,各軸均采用燕尾式刮研導(dǎo)軌,導軌間隙采用楔形鑲條補償調整。主副軸為電主軸,可配置全行程(chéng)同步旋轉(zhuǎn)導套。采用雙通道兩個獨立刀(dāo)具係統,實現主副軸(zhóu)同(tóng)步獨立加工,生產更加高效。直線式排(pái)刀結構,能夠良好解決加工中的排屑問題。各(gè)刀具係統刀具采用模塊化設計,降低使用和維(wéi)修成本。配(pèi)置FANUC 0i TF Plus係統,具有高精/高(gāo)效的智能控製功能群(qún),先進的精細表麵處理(lǐ)技術,高速(sù)便利的存儲卡方案,新增操作層級顯示,提高可視性和(hé)操作性,提(tí)升軟件操作實用性。可(kě)以選擇(zé)5軸(zhóu)機(jī)或配備Y2軸變為(wéi)6軸機,具有旋風銑、副主(zhǔ)軸直角刀座、多邊形單元、一拖(tuō)三刀座等多(duō)種選配功能部件(jiàn),滿足不同客戶的需求。

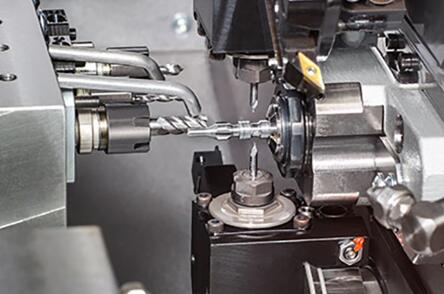

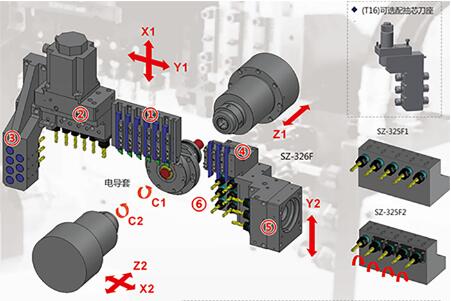

深圳市碩方精密機械有限公司SZ-386F數控走心機。最大加工直徑Φ38mm,最大加工長度320mm,係統控製軸數10軸,聯動軸數4軸。整機結構采用模塊化的設計,功能擴展靈活,可選配動力旋轉偏心刀座(zuò)、旋風銑(xǐ)、深孔鑽、滾齒刀座、鋸片(piàn)刀座等多種加工能力。定位精度≤0.018mm,重複定位精度≤0.010mm,內藏式電主軸的結(jié)構設計,在機(jī)床無導套模式下加工時,主軸前端與機床立板設計有支撐結構。雙主軸同(tóng)步加工,刀具達(dá)到了(le)42把,模塊化刀具(jù)布(bù)局(jú),實(shí)現了車、銑、鑽、攻、鏜孔、車端麵、車螺紋、割槽、切斷、攻絲,斜孔、曲麵等複合加工功能。

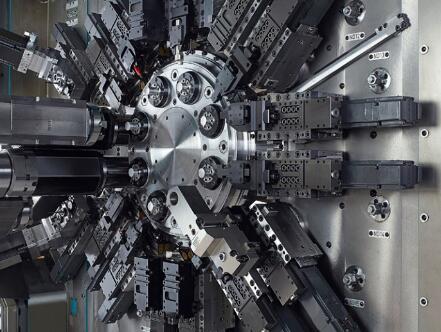

德國舒特(Alfred H.Schütte GmbH & Co.KG) EC2-65單主軸自動車床。主軸最大通徑Φ65mm,副主軸最大夾緊直(zhí)徑(jìng)Φ65mm。機床具有一個主軸和一個副主軸,六個刀塔圍繞主軸環形(xíng)布置,多(duō)達六把刀具進行平行加工(四把用於主軸,兩把用於副主軸),主軸具有多達四個3軸刀具/刀塔單元,副主軸最多兩個3軸刀具/刀塔單元,適用於多種類型或組合的固定式或動力式刀具。刀(dāo)塔軸和主軸的(de)運(yùn)動(dòng)軸插補,可以使用成熟的Y軸功能(néng)。副(fù)主軸配置快(kuài)速自動卸載加工完(wán)的零件,並(bìng)將成品零件轉移到外部處理(lǐ)係統(tǒng)(例(lì)如具有檢測和分揀(jiǎn)功能的機器人單元)。零件生產時(shí)間短,產(chǎn)量比帶三個轉塔的傳統有副主(zhǔ)軸(zhóu)車床高2-3倍。配置SICS軟(ruǎn)件,支(zhī)持用戶進(jìn)行機(jī)床(chuáng)配置、編程和生產。

因代克斯貿易(上(shàng)海)有限公司INDEXMS22-8多軸數控多功能機床。主軸通孔直徑Φ22/Φ24mm,最大轉速10000r/min,最大功率15kW,最多16個(gè)滑台。帶有滑動導軌的高動態徑向滑塊(X 軸),帶有靜壓軸承支撐,Z軸不易磨損。具有C軸的同步副(fù)主軸,旋轉臂(bì)通過三段式端麵(miàn)齒配合鎖定在其工作(zuò)位置,從而(ér)提供最大的剛性,每個同步副主軸多達6個用於背麵加工的刀具。配置8根切削主軸,最多兩個同步副主軸,以及多達16個刀架,它們可以自由配置為十字X/Y/Z 滑台或鏜孔Z向(xiàng)滑台,從(cóng)而(ér)實(shí)現高生產率。INDEX快速裝夾係統(tǒng),獲得專利的W齒和符合人體工程(chéng)學的(de)開放式工作區可最(zuì)大程度地縮短調試時間。結合CNC柔性技術(shù)和INDEX高效多軸技術,可以廣泛用於各行業的精密零部件大批量生產。緊湊的主軸輪轂通過使用端麵齒匹配確保每個位置的最大精度。核心部件由集成在主軸輪轂中的八個液冷電主軸組成。無(wú)級變速範圍、高功率(lǜ)、緊湊型(xíng)設計、低維護成(chéng)本以及(jí)最新的同步驅動技術。

托納斯貿易(上海)有限公司MultiSwiss6×16多(duō)軸自動車床。該機(jī)床(chuáng)融合了多軸車床和單軸車床的優勢,配有6個工位(6個主軸),針對各個工位實現(xiàn)獨立轉速和分度和C軸定(dìng)位,每個工位最多可容納4把刀具,總刀具容量最(zuì)多可容(róng)納18把;副主軸安裝在兩個移動軸線上,可以使用至少2把刀具完全獨立工(gōng)作,配備液態靜壓軸承。送料機(jī)長度由1.5m拓展到3m,主軸最(zuì)高轉速6000r/min。一體式機床(chuáng)布局設(shè)計理念,包括棒料送料機、油箱、高壓泵、排屑器、集油盤和過濾裝置。配備Tornos TB DECO 或TISIS ISO編(biān)程軟件,實現輔助工件編程,優化加工節拍,實現工業互聯。

朗(lǎng)快智能(néng)科技(杭州)有限公司TG10水車式車銑複合加工中心。是一台用於加工氣動控製元(yuán)件,多主軸、多工位、水車式車銑(xǐ)複合加工中心,從一工位上下料,工件按(àn)等角度進行分度動(dòng)作,每到一個工位,該工位(wèi)的動力頭進給加工,直到起始位置,加工完成下(xià)料。設備主軸、床身、轉盤、夾具、工藝軟件等部件均為自主研(yán)發,工位數12個,轉(zhuǎn)台(tái)分度精度(dù)≤3″,轉台轉位時間1.5s,主(zhǔ)軸數量23個,主軸轉速達8000r/min,加工節拍(pāi)可達10.9s/件,自動完成上料、切削加工、換位夾持和下料等操作,實現從毛坯料到產品的自動(dòng)化加工(gōng)。

浙江雙正科技(jì)股份有限公司SZ10B-12H3-17W懸浮式多工(gōng)位多軸多方向組合加工機床。水車式多工位多軸組合(hé)加工機床,機床內部具有立式圓盤多工位工作台,具有多個可夾持產品加工工位,圍繞機床水(shuǐ)平主軸進行水車式360°立式定位旋轉,並與床身(shēn)上對應多工位的各功能動力頭(tóu)與刀具相配合,在每個加工(gōng)工位都對著一(yī)個被加工零件,產品毛坯在一個工位循環(huán)上(shàng)下料,產品一次定位夾緊,多工(gōng)位多軸聯動,多個方向對產品同時(shí)進行鑽孔、擴孔、鉸孔、鏜孔、銑削平(píng)麵和外形、車削內外螺紋以及加工(gōng)外圓和(hé)端麵等加工,直至成品,實現產品多工序同時加工。轉台轉位時間0.9-1.5S,多(duō)主軸6-26隻,主軸最(zuì)高轉速24000r/min,毛坯4-10s可完成成品加工(gōng),可配(pèi)套機器人進行智能上下料操作。

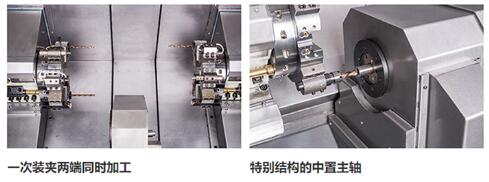

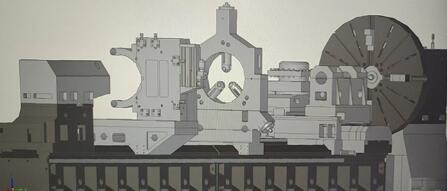

安徽力成智能裝備股份(fèn)有限(xiàn)公司DNL083雙(shuāng)頭數控車床。床身最大旋直徑Φ300mm,車(chē)削長度範(fàn)圍500-750mm,主軸(zhóu)最(zuì)大夾持直徑Φ70mm。采用中置驅動主軸、內(nèi)泄(xiè)式高壓正反手伺(sì)服(fú)刀塔、工件夾持檢測等自主專利技術,具有(yǒu)左右同步作業、左右獨立操作、快換筒夾等功能,內置或(huò)外置桁架式機器人可選。適合單機自動化,或者與數控車床聯機組成(chéng)車削自動線,全自動完(wán)成新能源汽車電機軸、汽車傳(chuán)動(dòng)軸(zhóu)等精密軸類零件的(de)兩端車削、鑽孔、攻牙、鏜孔等全序加工。

山東友泰機床製造有限公司XSC1000中驅動雙頭車床。刀架上回轉直徑Φ200mm,刀架工(gōng)位數(shù)8/排刀(dāo),最(zuì)大工件(jiàn)長度1000mm,加工直徑Φ160,主軸最高轉速1500r/min,本產品可以實現一次裝夾,兩端同時車削端麵(miàn),外圓,內孔,內外(wài)倒角,槽口,曲麵,車(chē)螺紋,鑽孔,攻絲,選(xuǎn)配動(dòng)力刀具可以完成更多特征加工。

南(nán)京肯邁得機床製造有限公司QT8150球麵數控(kòng)車床。采用法線(xiàn)切削方式,在單轉盤工作台上實現多刀位(可裝4-8把刀)球麵加工(gōng),可實現粗加工(gōng)到精(jīng)加工超精加工一次成型,達到鏡麵效(xiào)果(guǒ),具有球心(xīn)圓度補(bǔ)償功能,刀具始終對著刀尖,沒有左右刀具疊(dié)加(jiā)誤差,加(jiā)工後圓度<0.005mm,粗糙度Ra<0.2,達到鏡麵效果。同時(shí),還可以加工非球麵、曲麵等。適用於球體類高精度加工,如:光學鏡模具加工,汽車球頭杆加工,球閥加(jiā)工等。

廣東中聰智能裝備有限(xiàn)公司HS-W20多刀數控車床。伺服(fú)軸數標配11軸,刀具5組,最大加(jiā)工直徑Φ20mm,最大加工長度50mm,軸向(xiàng)最大鑽孔直徑(jìng)Φ6mm(配副主軸(zhóu)為Φ12mm,刀柄為Φ10mm),軸(zhóu)向最大(dà)攻絲(sī)大小M6,主軸最高轉速(僅供短時使用(yòng))6000r/min,徑向最大鑽孔直徑Φ7mm,徑向最大攻絲大小M5,排刀3(□8×120×3),標配最大刀具安裝數量10(車刀5把(bǎ)+鑽/鏜5把),主軸中心高度(dù)1010mm。5刀同時加工,讓一台機床具有多功(gōng)能性(xìng),可一次裝夾完成多任務,提(tí)高加工(gōng)效率和加工精度。

埃馬克兩合責任有限公司VT200+MRC立式軸類車床+自動化單元。卡盤直徑Φ250mm,回轉直徑(jìng)Φ270mm,最大工件直徑Φ200mm,工(gōng)件夾持器最大直徑Φ90mm,工件最大長度630mm,X/Y/Z軸行程395/±25/810mm,最高轉速4500r/min。刀塔刀位:2×11 (2×1夾持器),動力刀的最高轉速6000r/min。四軸(zhóu)配置、短行程及高功率主(zhǔ)軸,可確保高產量。雙刀塔同時加工使加工(gōng)時間(jiān)得以大幅縮短(duǎn)。兩個分別擁有11個刀位的刀塔既可配備車刀,也可配備動力刀具。可配置自動(dòng)化單(dān)元,實現自(zì)動化流程。

南通國盛智能(néng)科技集團股份有限公司GTL1800立式車床。最大旋徑Φ1600mm,最大切削直徑Φ1600mm,最(zuì)大(dà)切削高度1400mm。鑄鐵一體成(chéng)形箱型結構,加大的長、寬比例截麵係數增大,內壁米字型(xíng)肋板強化剛性,整體(tǐ)進行有限元(yuán)分析。使用專屬為立車(chē)設計的圓柱交叉滾子(zǐ)軸承,具有耐重(chóng)切削、高負載、高精度和長壽命特點。底座與立柱結合麵、主滑台、滑座、各軸承座(zuò)皆以手工刮研,以達到最好組裝精度、結構剛(gāng)性及平衡負(fù)載。盤型(xíng)刀(dāo)庫設計(12工位),快速任意雙方向(xiàng)就近(jìn)換刀。適用於大、重、薄等異型零件加工。

山(shān)東蒂(dì)德精密機床有限公司VTC1600數控立式車床。最大回轉直徑Ф2000mm,最大切削直徑Ф1800mm,最大(dà)切削高度1600mm,主軸最大轉速200r/min。采用對稱式龍門(mén)框架式(shì)設計,雙邊立柱均通過有限元分析進行(háng)強化,保證(zhèng)機床(chuáng)整體切削剛性與性能。切削刀具中心(xīn)到立柱導軌(guǐ)距離與立柱安裝前後(hòu)長度為1:1.5,減少(shǎo)車削力矩,增加機床穩定性(xìng)。滑座采(cǎi)用對稱型設計,防止熱變形發生,Z軸軌麵並(bìng)經過高精密刮研處理,保(bǎo)證Z軸高精密運行。橫梁(liáng)可上下升降,保證在最合適的位置,提供最大的(de)切削剛性。轉(zhuǎn)台使(shǐ)用大跨(kuà)距高精密交叉滾子軸承,使(shǐ)得轉台進行穩定運轉的同時又承載各(gè)方向載荷(hé),保證重切加(jiā)工。

紐威數控裝備(蘇州)股份有限公司VNL160T立式車削(xuē)中心。最大(dà)回轉直徑Φ1800mm,最大車削直徑(軸類/盤類)Φ1600mm,最大工件高度1200mm,主軸轉速範圍1-65r/min和66-260r/min,動力刀具最高轉(zhuǎn)速1-600r/min和600-2400r/min。三軸聯動、半(bàn)閉環控製,帶C軸(zhóu)分度(dù)功能(néng)並配備了動力主(zhǔ)軸。經模塊化設計,可以按(àn)市場需求進行產品係列化和客戶定製化製造,適用於加工回轉類零件,內外圓柱麵、圓錐麵、階(jiē)梯麵、球麵及其它各種回轉曲麵、內外溝槽,各(gè)種公、英製內外(wài)螺紋等。

重慶機床(集團(tuán))有限責任公(gōng)司VHL4035正倒立式數控(kòng)車床。最大(dà)工件直徑Φ420mm,最大工件長度450mm,最大工件回(huí)轉直徑(jìng)Φ600mm,立式/倒立式主軸最高轉速2500r/min。機床(chuáng)采用立式主軸和倒立(lì)式主軸垂向對置、雙徑向進給水(shuǐ)平移(yí)動、雙軸向進給垂向移動、伺服雙麵加工W軸的(de)複合式布局(jú)。兩個工件(jiàn)主軸均采用高精(jīng)度滾動(dòng)軸承支承,滿足高速切削需要。機床可選配(pèi)單機(jī)自動化和多種連線接口,滿足用(yòng)戶自動化、柔性化生產需求。適合汽車、新能源車製動(dòng)盤(pán)大批量、高精度複合加工。

山東魯南精工機(jī)械有限公司HVIT550正倒立數控車(chē)床。工件最大(dà)回轉直徑(jìng)Φ620mm,最大車削直徑Φ450mm。最大車(chē)削高度550mm。機床配(pèi)置正主軸和倒立式四主軸,整體結構為倒(dǎo)立式數控車床,有四個直線運動(dòng)軸,一個C軸,一個主軸及兩個刀塔(可(kě)為動(dòng)力刀塔),安裝動力刀塔後可實現車銑複合加工功能(néng)。主軸(zhóu)安裝在(zài)機床上部的中(zhōng)心(xīn),刀(dāo)塔對稱分布其(qí)兩側。在主軸的下方裝有尾座,機(jī)床兩側(cè)分(fèn)別設置兩套多工(gōng)位料倉,物料的取(qǔ)放分別由刀塔(tǎ)上的機(jī)械(xiè)手完成。兩(liǎng)刀塔可同時(shí)加工零件。適合盤軸類零(líng)件的車、銑、鑽、鉸(jiǎo)、攻絲等高精、高效複合(hé)加工。

南陽煜(yù)眾精密機械有限公司LC-600GV數控立車。是(shì)自主研發,具備五軸功能的立式車削(xuē)中心,最(zuì)大回轉直徑Φ820mm,最大切削直徑(jìng)Φ750mm,主軸轉速10-1500r/min,X軸行程(chéng)-30+365/380mm,Z軸行程700mm,X/Z重複定位精度0.004mm,定位精度0.008mm。獨立於刀塔之外的動力(lì)裝置,不占用當前刀位,避免刀具幹涉影響裝刀數量。具備單獨的移(yí)動軸(Y軸)控(kòng)製。多種(zhǒng)夾具選擇,最多可(kě)實現6路高壓油及(jí)兩路氣(在主軸高速旋(xuán)轉狀(zhuàng)態下)通到夾具,用於工件(jiàn)夾緊及氣密檢測。主軸在CS模式進行分度提升至0.001度。通(tōng)過M代碼實現車削模式與銑削模(mó)式的切換。

睿安睦數控機床製造(山東)有限公司VTL1200C數控單柱立式車床。最大回轉/車(chē)削直徑Φ1600mm,最大加(jiā)工高度1200mm,工作台直徑Φ1400mm。采用鑄鐵及箱型結構設計,立(lì)柱與工(gōng)作(zuò)台底座連接采用坐落式結構(gòu)。在橫梁上設置單個垂直刀架,由(yóu)交流伺服電機驅動。橫梁在(zài)立柱(zhù)導軌上移動,立柱上端(duān)裝(zhuāng)有橫梁升降機構,由交流(liú)電機帶動絲杠升降(jiàng)橫梁。主傳動全部采用齒輪傳動。工作台整個部件為(wéi)熱對稱結構。工作台徑向采用高精度雙列短圓(yuán)柱滾子軸承定(dìng)心,軸向采用大型高精度推力球軸承作為滾動導軌,並在軸向加(jiā)推力球軸承預載(zǎi)。橫梁(liáng)由刀架水平進給傳動(dòng)機構、橫梁(liáng)夾(jiá)緊機構及液(yè)壓裝置等組成。橫梁水(shuǐ)平導軌采(cǎi)用上導(dǎo)軌的下導軌麵(miàn)及下導軌的上導軌(guǐ)麵導(dǎo)向,滾珠絲杠在(zài)導向導軌中間,徹底解決驅動扭轉(zhuǎn)力矩(jǔ)問題。

大連意美機械有限公司CXK200雙柱(zhù)立式銑車複合加工中心。最大旋(xuán)轉(zhuǎn)直徑Φ2400mm,最大工件加工直徑(jìng)Φ2000mm,最大(dà)工件加工(gōng)高(gāo)度(dù)2000mm,滑枕垂直行程1000mm。最大工(gōng)件承(chéng)載(zǎi)質(zhì)量12t。工作台主驅動采用45kW雙速主電機(jī)。銑主軸電機(jī)17kW,銑軸最大扭矩512Nm,C軸(zhóu)定(dìng)位精度6″。有一個具有車和(hé)銑(xǐ)功能的立刀架,機床共7個數控軸(zhóu),實現(xiàn)3軸聯動,銑主軸有定向準(zhǔn)停(tíng)功(gōng)能,可剛性攻絲。可以完成(chéng)內外(wài)圓柱(zhù)麵(miàn)、內外圓錐麵、端麵,各(gè)種曲(qǔ)麵、切槽和切斷、螺紋等工序加(jiā)工,選配角銑(xǐ)頭附件可加工工件(jiàn)側麵(miàn)、鑽斜孔等。

齊重數控裝備股份有限公司HTⅠG140×60/14P-NC高精密數控臥式車鏜磨床。刀架上最大加工直徑(jìng)Φ1250mm,兩頂尖間最大工件長度6000mm,最大工件(jiàn)重量14t,主軸通孔直徑Φ130mm,尾(wěi)座套筒行程300mm,磨削速度30-35m/s,鏜杆(gǎn)直徑Φ150mm,最大鏜削深度1500mm。機(jī)床進給導軌X、Z軸(zhóu)均采用雙山導向(xiàng)導軌結構,X軸進給采用伺服電機—精密減速器—滾珠絲杠結(jié)構。Z軸進給采用伺服電機—精密減速器—齒輪齒條結構,主軸箱采用抗振式(shì)箱體。空(kōng)心主軸采(cǎi)用高精度滾動軸承支承,尾座移動為山形和平導軌組合(hé)形式,采用上下分體(tǐ)箱形結構,模塊化組合,通(tōng)用性強。機床配有鏜削裝置,安裝在上刀架前端,可滿足(zú)減振(zhèn)鏜杆10倍徑高精切削。機床配有(yǒu)磨削單元,可與車削單元上體(tǐ)互換,實現工(gōng)件磨削需求。機床廣泛應用於軸類、圓(yuán)筒類等回轉類零件圓(yuán)柱麵、圓錐麵、平麵、切槽、切斷、螺紋及回轉曲麵等(děng)工序的高精度車削、鏜削、磨削加工(gōng)。

作者:沈華紅(hóng)(協(xié)會市場部) 責(zé)編:張芳麗(lì)

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新(xīn)能源汽(qì)車(chē)銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據(jù)

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數(shù)據