模塊化斜床身結(jié)構靜動態性能研究

2020-9-2 來源:通用技術集團大連機床有(yǒu)限責任公司 作者: 吳慧敏

摘要 : 針對新型模塊化數控車床產品,利用 ANSYS 軟件對其整(zhěng)體鑄造(zào)斜床身結構進行了(le)靜態和動態分析,並經過試驗驗證,為機床進一步的結構優化升(shēng)級與批(pī)量(liàng)生產提供(gòng)了理論試驗依據。

關鍵詞 : 模塊化; 整體式; 斜床身; 車床

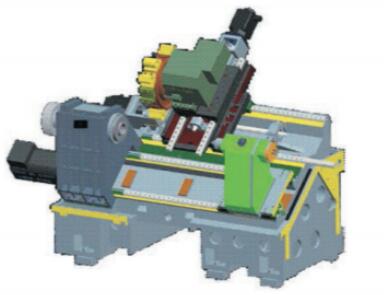

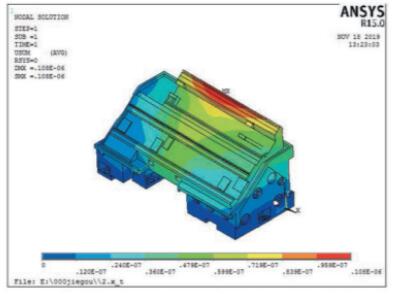

隨著工業 4.0 興起,製造業(yè)不斷向智能製造方向轉變。模(mó)塊化機床是現(xiàn)代生產的一種新(xīn)型模式。模塊化係統定義為一種盡可(kě)能的通用的可替(tì)換的基本部件組合(hé)成不同形式機床品種的生產技術和組織計劃方式。針對這一理念,以廠內新型模塊化數控車床為例,通過靜動態分析模塊,分析了 40°整體式(shì)床身靜動(dòng)態性能,為(wéi)實現精益生產提供了有價值的參考。該(gāi)機床的 Pro/E 模型如圖(tú) 1 所示。床身采用整體鑄造成形,床身導軌 40°傾斜布局,有較大的承載截麵,其他模塊按照市場需求進行不同(tóng)配置,可實現高(gāo)精(jīng)密、高效率和高可靠性加工。

圖(tú) 1 模塊化機床架構(gòu)

1. 整體式斜床身有限元模型建立

床(chuáng)身作為機床承載(zǎi)載荷的基礎,其性能非(fēi)常重要。需要對其進(jìn)行靜力學分析,找出(chū)應力和變形最大的薄弱點,為衡量(liàng)機床性能(néng)提供可靠的依據。

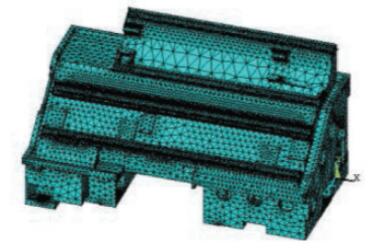

由於過渡圓角、螺栓孔及(jí)模型中的小孔對床身的質量及剛度不會(huì)產生大的影響,完全可以保(bǎo)證足夠的計算精度,因此可以去掉這些特征。將 Pro/E 軟件建立的床(chuáng)身模型導入 ANSYS中。設置床身材料為 HT300,密度為 7 300kg/cm3,楊氏模量為 1.43×1011Pa,泊(bó)鬆比(bǐ)為 0.26。采用四麵體和掃掠網格劃分,床身節點數為(wéi) 341789 個,單元個數為 187 625。整體式(shì)斜床身有(yǒu)限元模型如圖 2 所示。

圖 2 整體式斜(xié)床身有限元模

2. 斜床身(shēn)靜力學分析

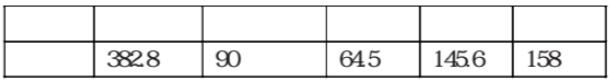

數控車床斜床身底部與地(dì)基固定,可以定義為全約束,主(zhǔ)要承載載荷見表 1。上導軌(guǐ)麵承載刀塔刀盤和滑板的共同質量,下導軌麵承載主軸(zhóu)箱和尾座的共同質量(liàng)。在工(gōng)礦下,上下(xià)導軌均承受切削力的作用。

表 1 斜床身載荷參數(shù)(質量 :kg)

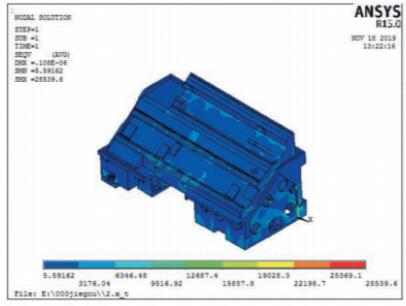

針(zhēn)對此床身 40°傾斜設計,從床身(shēn)靜態有限元分析可知,最大應力區域分布在床身背部一些筋板連接處,上(shàng)下導軌應力很小,對實際加工幾乎沒有影響,床身最大應力為 28 540N,如圖 3所(suǒ)示。

圖 3 斜床身最大應力雲圖

最大變形位置出現在上導軌中間稍微靠左的位置,這與工況下導軌受到最大的力相吻合,此處正是加工工件時刀塔的位置。由於導軌傾斜(xié)40°,上導軌外(wài)側部分承載力較大,但是其變形量最大隻有 0.108×10-3mm,如圖 4 所示,說明床身結構變形非常小,可以滿足加工精度,確保加工質量。

圖 4 斜床身最大變(biàn)形雲圖

3. 斜床身模態(tài)性能分析

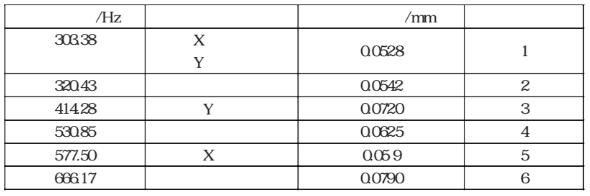

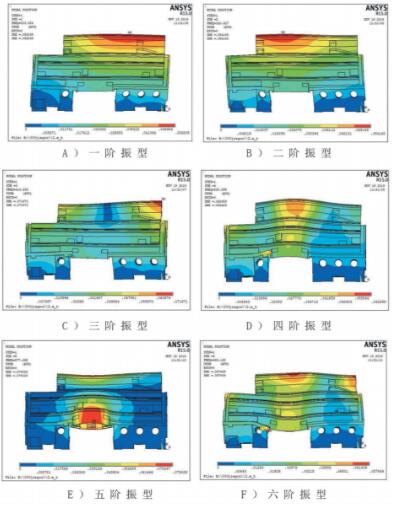

同樣(yàng),按照圖 2 結(jié)構進行網格劃分有限元模型,運用(yòng) Block Lanczos方法計算模態分析結果見表 2。提(tí)取床身的前六階振型如圖 5 所示(shì)。

表 2 斜(xié)床身前 6 階振型計算結果

圖 5 斜床身前 6 階振型

數據分析可得,床身振動的位移(yí)量範圍約為0.052~0.079mm,對於加工影(yǐng)響不是很大,並(bìng)且模態振動的固有頻率最小為 303.38Hz。根據計算得到一階臨界轉速約為 13 652r/min,而該機床最(zuì)高轉速為 4 000r/min,遠低於臨界轉速,不會發生(shēng)共振。說明該床身完全符合初期構想的技術要求。

4. 動態性能試(shì)驗驗證

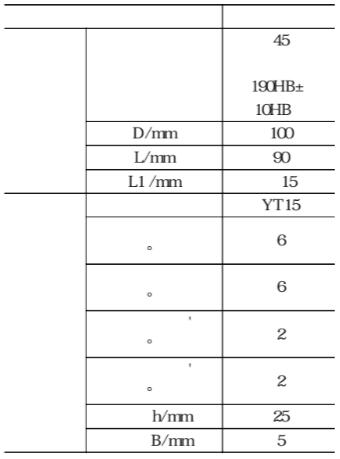

對於首台試製整體式床身數控車床,需要對(duì)其進行(háng)動態性能試驗,檢驗其各項性能是否符合(hé)技術要(yào)求。同(tóng)時為了驗證計算的準確性,對該斜床身數控(kòng)車床進行(háng)切削試驗驗證。按照國家標準 GB/T

9061—2007 和行業標準 JB/T2322.1—2002 要求,根據機床相關參數選擇刀具和試件見表 3。試(shì)件裝(zhuāng)夾如圖 6 所示。

表3 試驗參數

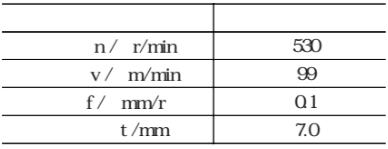

表4 實(shí)驗切削參數

圖 6 切(qiē)削顫振試驗

經過多次切削試驗,得到(dào)切削參數見表 4。該機床最大切削深度可達7mm。並且試驗(yàn)中(zhōng)無切削顫振(zhèn)現象,工件表麵無(wú)明顯(xiǎn)振紋,說明該機床的動(dòng)態性能良好,驗證了(le)床(chuáng)身(shēn)有限元分析的(de)準確(què)性。

5. 結語

本文運用 ANSYS 軟件對新型整(zhěng)體式(shì)床(chuáng)身結構進行了靜動態分析計算,證明床身最(zuì)大應力區域分布在床身背部一些筋板連(lián)接處,上下導軌應力很小。最大變形位置出現(xiàn)在上導軌中(zhōng)間稍微靠左的位置,應力和變形數值都很小,驗證了其(qí)強(qiáng)度和剛度的合理性。同時,得到(dào)了在(zài)切削中床身容易發生共振的頻率範圍,驗證了整體式床身結構的合理性。通過實際加工試驗驗證,進一步證明了該床身(shēn)結構的可靠和穩定(dìng)。為該新型整體(tǐ)式斜床身的批量生產提供(gòng)了理論和試驗(yàn)基礎。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業(yè)界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月(yuè) 分地區金屬(shǔ)切削(xuē)機(jī)床產量數據(jù)

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型(xíng)乘(chéng)用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬(shǔ)切削機床產(chǎn)量數據(jù)

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多