基(jī)於 PLC 和變頻器的 C650 臥式車床主軸電機多段(duàn)速係統設計

2017-7-3 來源:廣東石油化工學院 機電工程學院 作者:喬東凱,陳(chén) 軍

摘要: 闡述(shù)了 C650 臥式(shì)車床(chuáng)主軸轉(zhuǎn)速(sù)控製的現狀和缺點,並介(jiè)紹了采用可編程控製器和(hé)變頻器對C650 臥式車床的主軸進行轉速(sù)控製的具體方法,從而實現了(le)對主軸多段調速的目的。實踐證明該方法經濟實效,對其它類型的機床電(diàn)氣改造具有借鑒和指導意義。

關鍵詞: 可編程(chéng)控製器; 變頻器; 車床; 主軸多段速

0 引言

C650 車床廣泛應用於旋轉工(gōng)件的車削加工,可以(yǐ)加工內、外圓、圓錐麵、端麵、鏜孔、割槽、鑽孔、滾花,亦能車削常用的公製和英製螺紋[1],對於不(bú)同的加工工藝,需要主軸電動機輸出不同的轉速。C650 車(chē)床(chuáng)主(zhǔ)軸轉速的多段性,是通(tōng)過幾個不同的齒輪(lún)之間的齧合來實(shí)現的[2]。一直以(yǐ)來,C650 臥式車(chē)床的主軸轉速的選擇都是(shì)通過轉(zhuǎn)動手柄到不同的刻度上(shàng)來改變的,要改變主軸轉速時,必須在主軸停止的(de)情況下[3-4]。速(sù)度轉換時要轉動手柄,操作起來(lái)非常不便。有時候需要頻繁地更換其主軸轉速,加快了齒輪之間的磨損(sǔn),導致轉速達不到(dào)要求(qiú)。此外,齒輪在運轉時,會出現噪聲大,啟動、傳動(dòng)時不平穩,換速時(shí)衝擊大等問題[5-6]。為(wéi)了延長機器使用(yòng)年限和(hé)方便操作(zuò)人員使用,同時考慮到經濟因素,對 C650 車床進行小型化改造具有重要意義,同時該方法對其它機床(chuáng)類設備的電氣改造(zào)具有借鑒和指導意義。通過調節變頻器的參數使不同輸出端口具有不同頻率信號,再將 PLC 的輸出端(duān)口接至對應信號的輸出端口上來實現主軸多段調速控製的目的。

1.調速(sù)改造方案

未改造前,主軸(zhóu)調速是(shì)通過齒輪減速箱(xiāng)中不同齒輪之間的齧合,即齒數少的齒輪來帶動齒(chǐ)數(shù)多的齒輪來達到減速(sù)的目的(de)。機床改造後,用 PLC、變頻(pín)器和三相異步電機來代替(tì)整個減速箱,實現主軸電(diàn)機的有級調速

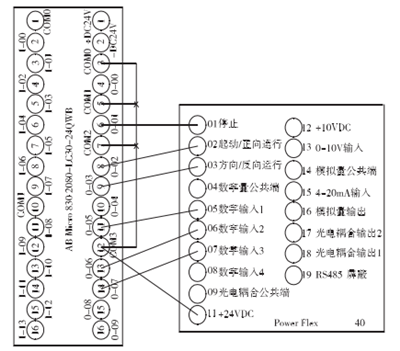

通過(guò)公式(1) 可知,改變變(biàn)頻器的頻率就可以達到調節電機速(sù)度的(de)效果,且變(biàn)頻器頻率 f 可(kě)以在(zài) 0 ~400Hz 的範圍內變(biàn)化,對於變頻電動機(jī)轉速調節範圍非常寬[7-8],普通三相異(yì)步電動機因為(wéi)結構和製造的原因其頻(pín)率調節範圍會小一些。(2) PLC 及變頻器的選(xuǎn)擇根據 C650 臥式車床主軸所(suǒ)采用的電機的型號和變頻器控製電(diàn)機(jī)的特點,並考慮到經濟性,PLC 選擇AB Micro 830 2080-LC30-24QWB,其輸入點 14 個,輸出點為 10 個(gè)。為使電機(jī)能有多種速度,選擇有 4 個數字量輸入端口和 8 種預設(shè)置(zhì)速度的 Power Flex 40 變頻器。( 3) PLC 與變頻器的(de)連接設(shè)置如圖 1 所示,PLC 的輸出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分別接變(biàn)頻器端口 01、02、03、05、06、07 端口。為了防止輸出端子公(gōng)共端流過過大電流,將 PLC 的 COM0 ~ COM3 接在一起。

圖 1 PLC 與變頻器(qì)的接線圖

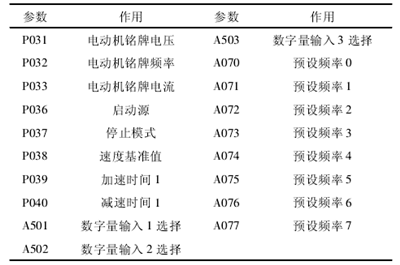

(4) 電機的多段(duàn)速控製三相異步電機采(cǎi)用三線製控製,需要(yào)將變頻器的啟動源[P036]的(de)參(cān)數設置為 1,其正(zhèng)轉、反轉和停止分(fèn)別通過變頻器的端口 02、03 和 01 來實現的。因為變(biàn)頻器的預置頻率參數隻有 8 個(gè),隻需要使用三個數字量輸入端口,如表 1 所示。

表 1 多段速的頻率參數與對應端子

對於電機的多段(duàn)速的控製,需要將變頻器的 P038[速度基準值(zhí)]參數設置為 4,A501、A502 和 A503 數字量輸入參數設(shè)置為 4,由變頻器的端口 05、06 和 07 來實現,並由變頻器的預先設置頻率參數 A070 ~ A077來保存 8 個多段速頻率值。要(yào)設置的變頻器參(cān)數如表2 所示。

表 2 變頻器參數設置

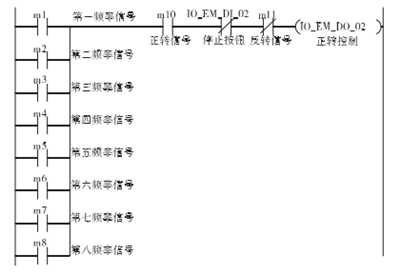

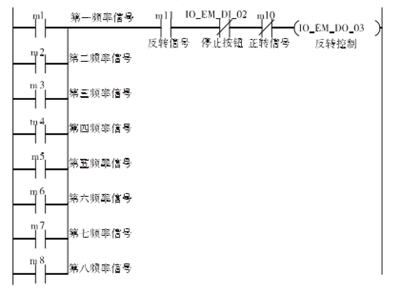

通過 PLC 的按鈕 DI_00、DI_01、DI_02 分別來控製電動機(jī)的正傳(chuán)、反轉和停止,將 PLC 的(de)輸(shū)出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分別接變頻器(qì)端口 01、02、03、05、06、07 端口。另外,將(jiāng) COM 口接在 11 端口,提供 + 24V 電源。正轉和(hé)反轉隻有在變頻器接通電源(yuán)後才(cái)能進行; 變頻器隻有正反轉都不工作的時候才能切斷電源。電機(jī)正轉的不同頻率控製程序如圖 2 所示。

圖 2 電機正轉的不同頻率控製(zhì)

圖 2 中,當 m1 ~ m8 中任一個頻(pín)率信號有效,並且按下正轉(zhuǎn)信號按鈕時,電動(dòng)機正轉。當按下停止按鈕時,電(diàn)機停止運行。當電動機正在反轉時,不能正轉。電(diàn)機反轉的不同頻率控製(zhì)程序如圖 3 所示。

圖 3 電機反轉的不同頻率控製

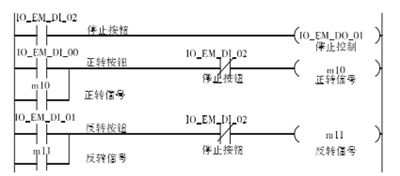

圖 3 中,當 m1 ~ m8 中任一個頻率信號有效,並且按下(xià)反轉信號按(àn)鈕(niǔ)時,電動機反轉。當按下停止按鈕時,電機停止運(yùn)行。當電動機正轉時,不(bú)能反轉。電機正轉、反轉(zhuǎn)和停(tíng)止控製程序如圖 4 所示。

圖(tú) 4 電機的正轉、反轉和停止控製圖

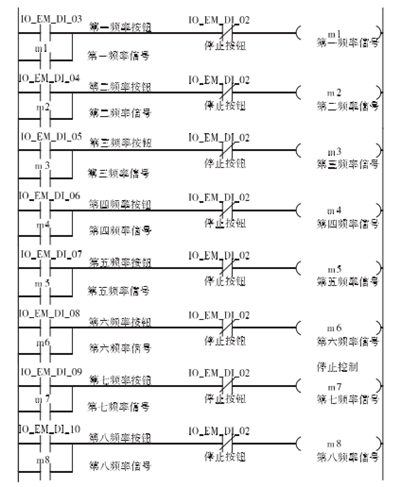

4 中,當按下停止按鈕時,電動機停止,並(bìng)使正(zhèng)轉信號 m10 和反轉信號 m11 複位; 當按下正轉按鈕時,發送出一個正轉信號 m10,m10 常開觸點閉合並且形成(chéng)自鎖(suǒ)回路; 當按下反轉按鈕時,發送出一個反轉信號 m11,m11 常開觸點閉合且形成自鎖回路。電機頻率的選擇控製程(chéng)序如圖 5 所示。圖 5 中,當按下頻率(lǜ)選擇按鈕 IO_EM_DI_03 ~ IO_EM_DI_13,相應的頻率信號 m1 ~ m8 通電並自鎖。當按下停止按鈕時,頻率信號 m1 ~ m8 信(xìn)都將複位。

圖 5 電機頻率的(de)選擇

電機第七、第八頻率選擇控(kòng)製程(chéng)序(xù)如圖 6 所示。

圖 6 電機第七、第(dì)八頻(pín)率選擇

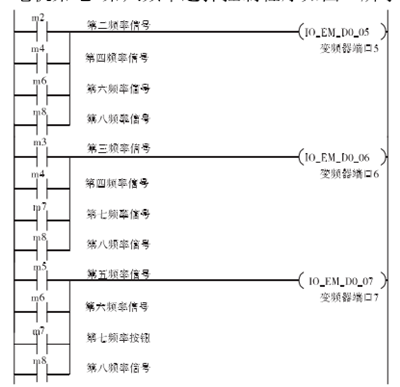

如圖 6 所示,並結合表 1 所(suǒ)示,當第二、第(dì)四、第六和第八(bā)頻率接通時,變頻器端口 5 有輸出; 當第三、第四、第(dì)七和(hé)第八頻率接(jiē)通(tōng)時(shí),變頻器端口 6 有輸出(chū); 當第五、第六、第七和第八(bā)頻(pín)率接通時,變頻器端(duān)口 7 有輸出。

2.結束語

針對 C650 車(chē)床以前采用的通過轉(zhuǎn)動手柄來調速的手工操作方式,該方法自動化程(chéng)度(dù)低,齒輪傳動副磨損大,設備經常出現(xiàn)故障,工作效率較低,為了提高(gāo)效率,該設備的電氣化多段(duàn)速控(kòng)製改造勢(shì)在(zài)必行。針對原(yuán)係(xì)統(tǒng)的不足(zú)之(zhī)處,本設計從電氣控製方案、元器件選型及(jí)機加工係統現場環(huán)境等諸多不利因素綜(zōng)合考慮,對 C650 車床的主軸多段速進行了電(diàn)氣化改造,經改造後的該設備控製電路簡(jiǎn)單,穩(wěn)定性和可靠性也大大增強(qiáng),實操非常方便,變頻調速(sù)擁有節(jiē)能、容易實現對現有(yǒu)電動機的調速(sù)控製、可(kě)以實現大範(fàn)圍的高效連續調速控製[9-10]。設備改造後至今從未出現過故障,工(gōng)作效率為 100 ﹪,係統工作的穩定(dìng)性、安全性(xìng)和(hé)可靠性得到了保證,受到了行業人(rén)員的一致好(hǎo)評。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出(chū)口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽(qì)車(chē)銷(xiāo)量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新(xīn)能源(yuán)汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多(duō)