車床主軸箱體采用不同定(dìng)位基準的孔徑加工精度的仿真

2016-11-17 來源:遼寧科技大學機械工程與自動化學院 作者:王梓(zǐ)卉敏,梁楠,李潤強,柴紫維,徐(xú)澤寧

摘要:針對某型車床主軸箱(xiāng)體孔徑加工的特點和采用不同的定位基準對(duì)孔與孔之間的位置精度的直接影響,選擇3 種不同的定位方式來進行對(duì)比,即以較(jiào)大的孔為定位基準、以較小的孔為定位基準和孔之間互為基準進行仿真,選(xuǎn)擇最佳的定位基準來提高某型(xíng)主軸箱體主要孔徑的加工精度。研究結果表明,采用小孔為定位基準來保證孔與孔(kǒng)之(zhī)間的位置精度優(yōu)於較大的孔為(wéi)定位(wèi)基準。

關鍵詞:主軸箱體;孔(kǒng)徑加工;仿真(zhēn)分析;定位(wèi)基準;加工(gōng)精度

車床主軸箱體的平(píng)麵孔係很(hěn)多,通常加工的計算量很大,為快速(sù)解決平麵(miàn)孔係加工精(jīng)度問題,查閱了大量的文獻資(zī)料,未(wèi)見相關報道。因此,本文提出了(le)關於平麵孔係采用不同孔徑作為定位基準進行多孔加工對孔間加工精度影響方麵的研究。在主軸箱體的平麵孔係加(jiā)工過程前進行數控編程時,係統生成孔的加工位置坐標,可自由變換不同定位(wèi)基準。在仿真加工中(zhōng),並不斷優化其加工路徑,這樣不(bú)僅(jǐn)可以更好地保證孔間的位置精度,確保設計的程序科學合理,同時節省了(le)大量的人力與財力。為實際的加工生產(chǎn)提供了可靠的依據。本文的主(zhǔ)要研究內容是通過(guò)UG NX軟件進行三維實體建模後,確定加工仿真的方法和路線對某型箱體進行加(jiā)工仿真(zhēn),以不同方式進行孔(kǒng)的(de)定位,來對比孔間位置(zhì)精度的相(xiàng)對誤差。

1.箱體的三維建(jiàn)模

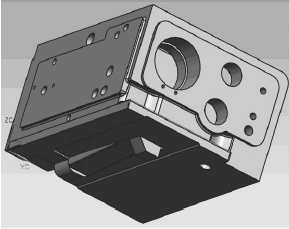

以某型主軸箱體為例進行三(sān)維建模。建(jiàn)成的三維模型如圖1所示。

2.主軸箱體加(jiā)工仿真過程流程圖

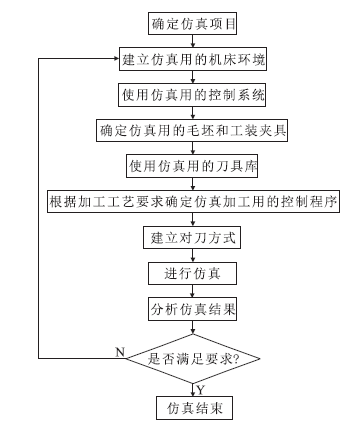

實現對數控加工過程的(de)仿真(zhēn),首先需要在仿真軟件(jiàn)中構建機床運動結(jié)構,配(pèi)置相應的數控係統,加載毛坯、工裝夾具、刀具、數控程序等加(jiā)工要素。主軸箱體加工仿真流程圖如圖2所示。

圖(tú)1 主軸箱體三維模型

3.某型箱體平麵孔係位置精度(dù)仿真(zhēn)

當進行孔的加工模擬時,因為箱體表麵的孔很多,所以會涉及到孔定位(wèi)問題。因(yīn)此(cǐ),選擇3 種不同的(de)定位方式(shì),來對孔與孔之間的距離進行比較,選(xuǎn)取位置公差(chà)最小的方案,這樣(yàng)可以(yǐ)有效(xiào)地提高主要孔徑的位(wèi)置精度。

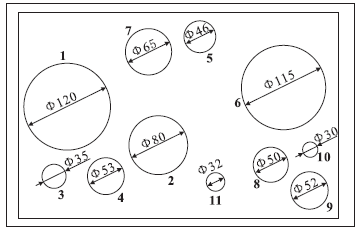

第一種(zhǒng):以箱體表麵較大的孔1 為定位(wèi)基準,再加工同一表(biǎo)麵其(qí)餘的孔。第二種:用孔之間互為基準的方(fāng)式來定位,再加(jiā)工同一表(biǎo)麵(miàn)其餘的孔。第三種:利用(yòng)箱體較小的孔10 進行定位,再加工同一表麵其(qí)餘的(de)孔。

圖2 主軸(zhóu)箱體加工流程圖

因為此平麵需(xū)要加工的孔(kǒng)較多,所以對其進行(háng)編號(hào)。編號如圖3所(suǒ)示。

圖3 孔(kǒng)徑及編號

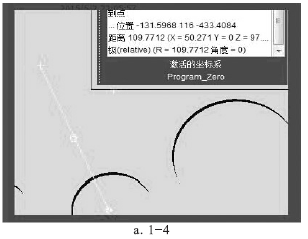

為了更加直觀地觀察孔距之間的距離,截取孔(kǒng)1-4,1-6,1-10 之間的孔距。以(yǐ)孔1 為基準得到(dào)的結果如圖(tú)4 所示。圖5 為互為(wéi)基準的定位中孔1-4,1-6,1-10 之間的孔距。圖6 為以孔10 為(wéi)定位基準孔1-4,1-6,1-10之間的軸距測量圖。

圖4 1-4,1-6,1-10 之間的仿真孔距

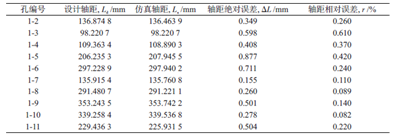

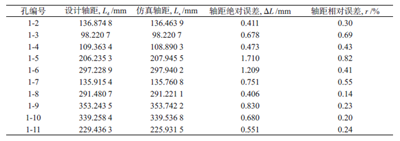

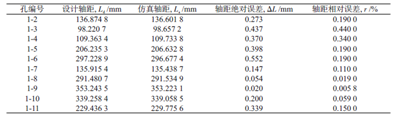

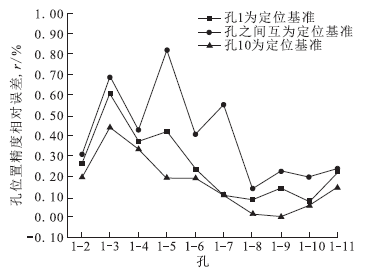

因(yīn)篇幅(fú)所限,僅截取3 組孔距的對比圖,其(qí)餘數據如表1~表3 所示。由表1~表3 可以計算(suàn)出,采用孔1 為定位基準得到(dào)的位置精度相對誤差的平均值為0.254%,使用孔之間互為定位基準其值為0.401%,而以孔10 為基準時,得出的結(jié)果是0.169%。根據以上3 個表(biǎo)格,以不同方式進行孔的定位(wèi),孔距(jù)之間的位置精度相對誤差的變化如圖7。依據圖7 的曲線變化可以(yǐ)得(dé)出,以小孔(kǒng)10 作為定位基準得到的孔距位置精度相對誤差較(jiào)小,以大孔1 為定位基準時,其值稍大(dà)一些,以孔互相定位的方式,其相對誤差最大。這(zhè)說明,以小孔定位可以更好地保證(zhèng)箱體中孔與孔之間的(de)位置精度。

圖5 1-4,1-6,1-10 之間(jiān)的仿真孔距(jù)

圖6 1-4,1-6,1-10 之間(jiān)的仿真孔距

表1 以孔1 為定位基準(zhǔn)的孔距

表2 互為定位基準的孔距

表3 以孔10 為定位基準的孔距

圖(tú)7 不同定位方式孔位置精度相對誤(wù)差

4.結論

在某型箱體定位方式的選擇上(shàng),采用孔1 為定位(wèi)基(jī)準時,位置精度(dù)相對誤差平均值為0.254%,使用孔之間互相定位時,其值(zhí)為0.401%,用孔10 為定位基準得到(dào)的值為0.169%。通過三者數值的比較可以發現,采(cǎi)用孔10 為定位基準(zhǔn)比孔1 為基準,位置精度提高了0.085%,比孔互為基準精度提高(gāo)了0.232%,所(suǒ)以使用較小(xiǎo)孔為定位基準,可以(yǐ)更好地保證(zhèng)孔(kǒng)與孔之間的位置精度。因為采用較大的孔為定位基準,孔(kǒng)本身的尺寸精(jīng)度就有較(jiào)大誤(wù)差,而使用孔互(hù)相定(dìng)位的方(fāng)法,產生的累(lèi)積(jī)定(dìng)位誤差很大(dà),所以無法確(què)保孔徑之間的位置精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視(shì)點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區(qū)金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源汽車產量(liàng)數(shù)據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月(yuè) 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產(chǎn)量數(shù)據

博文選(xuǎn)萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中走絲線切割機床(chuáng)的(de)發展趨勢

- 國產數控係統和(hé)數(shù)控機床何去何從?

- 中國(guó)的技術工人都去哪裏了(le)?

- 機械老板做(zuò)了十多年(nián),為何還是小作坊?

- 機械行業最新(xīn)自殺(shā)性營銷,害(hài)人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時(shí)代(dài),少(shǎo)談(tán)點智造,多談點製造

- 現實麵(miàn)前,國人沉(chén)默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別