EMAG 矢量磨削: 曲軸生(shēng)產的一(yī)個重大飛躍

2016-2-16 來源:EMAG 作者:EMAG

當前在汽車(chē)生產中,對質量檢驗的(de)重(chóng)視程度越來越高。 汽車製造業麵(miàn)臨的持續上(shàng)升的競爭壓力、更加嚴格(gé)的法律規(guī)定以及為了避(bì)免代價(jià)高昂的召回事件等各方麵諸多的考量已(yǐ)經(jīng)成為(wéi)汽車製(zhì)造業(yè)未來發展的基調。 例如,據(jù)汽車管(guǎn)理(CAM)中心統計,僅在2014年(nián)德國就有超過190萬輛汽車被執行召回。 麵對這(zhè)種局麵(miàn),各個領域的製造商們不得不加緊改進他們的生產工藝,特別是改(gǎi)進發動機結構的生(shēng)產工藝。 其中曲軸就是一個典型的例子: 這種核心組件在未來需要承擔(dān)的(de)穩定性更高,才能將結構更加緊湊的發動機的特定輸出傳送到(dào)齒輪上。 為此,采用高精密的磨削工藝至關重要。 在這種情況下,EMAG磨削專家的一項新技術,為汽車製造(zào)商們開啟了全新的可能性: 矢量磨削大大削減了複雜的曲軸磨削加工的加工成本。

目前汽車生產的規劃人員正試(shì)圖(tú)“辦他們做不到的事”: 一方麵,由於殘酷的競爭形勢需要降低生產成本,但另一方麵,對於(yú)許多有高質量和安全要求的部(bù)件來說,在技術和幾何形狀方麵正麵臨更嚴格的要求。 當然(rán),規劃人員也正在尋找可利用的工廠和機械設備: 如何(hé)應用新的解決方案實現更高效的生產,以便與技術進步保持同步?

以卡車曲軸為例

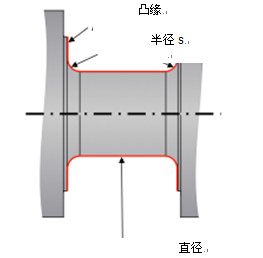

曲軸加工是這一挑戰的一個(gè)很(hěn)好(hǎo)的例子。 整個發(fā)動機(jī)的效率(lǜ)和穩定性取決於這一核心(xīn)部件。 因(yīn)此,各種軸(zhóu)承需(xū)要采用磨削工(gōng)藝進(jìn)行精細地加工,且精(jīng)度要達到(dào)微米要求。 特別(bié)是在卡車生產中(zhōng),使用的技術必須服從於苛刻(kè)的要(yào)求,如卡車曲軸始(shǐ)終需要具有非常高的穩定性,這是由於其發動機要求具有較長的運行時間。 因此,磨削此類曲軸時,需要進行精細的加工,這不僅是對連杆軸頸和主軸頸的端麵而言(yán),而且還包括軸承麵和凸緣之間的圓角(半徑(jìng))的加工。 整個發動機的核心組件的每個角落都需仔細加工才能成為一個完美的工件。對卡車(chē)發動機(jī)來說,必須使(shǐ)振(zhèn)動達到最小程(chéng)度,從而才能保證運行的平穩(wěn),這是一個必要條件,而正是這種特(tè)殊的(de)質量要求,使(shǐ)其成為汽車製造商們(men)正在遵循的一個模式。 由德國製造商製造的某些(xiē)汽車已經配備了采用類似方式加工的(de)曲軸(zhóu)。 而其支承麵和半徑的組合(hé)磨削(xuē)是特別(bié)具有挑戰性的。 一方麵,部件加工產生的內部應力會引起(qǐ)部(bù)件尺寸的變化。 這就是為什麽在耗時的初步磨削步驟之後要跟著進行精密磨(mó)削的原因。 另一方麵,目前使用的技術涉及大量的砂輪磨損。 從圓角到(dào)平套環之間的轉換(huàn)特別會對(duì)工具產生應力。 總而言之,軸承(chéng)麵和(hé)半徑的組合磨削不僅成(chéng)本特別昂貴而且費(fèi)時費力。

遵守各種磨削要求

位於德國Salach的EMAG Maschinenfabrik公司磨削技術部的負責人Roland Schmitz對開始的情形這(zhè)樣解釋說: “鑒於這(zhè)一切,我(wǒ)們對(duì)到目前為止(zhǐ)我們使用的複(fù)雜的工藝和各種(zhǒng)技術,並基於我們開(kāi)發出一種新技術,我們稱之為矢(shǐ)量磨削(xuē)的技術,進行了全麵仔細的分析。 使用這(zhè)種技術,難(nán)以執行磨削工作的主軸和連杆軸承的加工速度變得更快,因此(cǐ),也更多地(dì)降低了(le)成本。” EMAG的工程師們的此項研(yán)發源於一個簡單的觀察發現: 汽缸直徑的磨削和曲軸上的平凸緣的加工有著完(wán)全不同的要求。 在中央直徑通過多(duō)級加工工藝(從粗(cū)加工到精加工,再到精細加工和拋光加工(gōng))得到完美、平行的表麵的同時,略顯粗糙的凸緣加工明顯需要較(jiào)少加工步驟。 該部件在加工過程中以特定的方式產生(shēng)變(biàn)形,使情況即使是對機械工程師來說變得更(gèng)為棘手。 在直徑加工過程中,會產生徑向彎曲。 因此,執(zhí)行這種加工(gōng)時需要(yào)降低功率。 而在(zài)加工平凸(tū)緣的過(guò)程中(zhōng)產生的軸向彎曲可忽略不計。 但是,這種不好的(de)接觸條件有引起過熱的趨勢,從而會使砂輪更快地磨損(sǔn)。

成功的關鍵(jiàn): 精確的控製

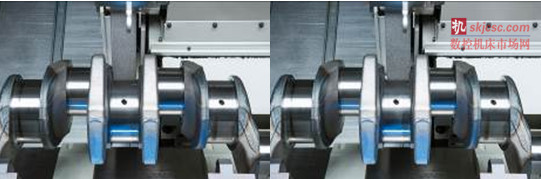

“鑒於所有這些差異,舉例來說你可能特別想將直徑和凸緣的(de)磨削加工嚴格地分離開來,以便能夠正確(què)地調整磨削速度(dù)。 當然,這樣就會使加工過程減慢。 相(xiàng)反,我們的矢量磨削技術(shù)在一個(gè)單一的包羅萬象的、複雜的加工過程中卻能合二為一。 我們分別控製磨削速度和各軸(zhóu)的運動,每個子程序都(dōu)精確控製,” Schmitz說。 在最終結果中顯示出其得(dé)天獨厚的優勢: 這(zhè)種新的 EMAG技(jì)術能夠完成連杆軸(zhóu)承、主軸頸和套(tào)筒分離式軸承的初步磨削加工(gōng),比經常用於曲軸加工的傳統的雙切入磨削(xuē)大約節省三分(fèn)之一的時間。 因此,一個帶有七個(gè)軸承的曲軸可以在20分鍾內(而不是以前的35分鍾)完全全部磨削(xuē),成為(wéi)大(dà)批量生產曲軸的一個重大進展,最終使零部件的成本大大減少。 除此之外,精確的過程(chéng)控製是(shì)降低工具成本的保證(zhèng),因為在過程的開始階段,通(tōng)常是以較(jiào)低的功率來加工直徑的,以便減少對砂輪(lún)的影(yǐng)響。 Schmitz對巨大的成本優勢證實說: “我們預計這樣會使每個部件削減三(sān)分(fèn)之一的工具(jù)損耗。”

適合未來發展的技術

自今年年初以來,EMAG已(yǐ)經將該項技術應用到矢量磨削機上。 首批產品目前正用(yòng)於卡車生產中。 但是,進行廣泛的汽(qì)車生產擴展並沒有什麽障礙。 Schmitz說道: “目前的趨勢正朝著我們的技術應用方向發展,可以這麽說,因為汽車發動機的小型化意味著最終會有更大(dà)的作用力施加到曲軸上。 因此,對零部件進行更廣(guǎng)泛的磨削加工將成為必不可少的條件。 因為有了矢量磨削加工,使今天我們擁有(yǒu)了更(gèng)高效的技術。” 對於這樣的一種(zhǒng)競爭優勢(shì),EMAG的工程師們還打算將其運用到其零部件的加工中。 例如,針(zhēn)對(duì)凸輪軸和齒輪軸加工都會以相(xiàng)似的方式(shì)從矢量磨削技術中獲益。 “我們(men)相(xiàng)信每種情況都有很多應用的(de)可能性,” Schmitz有把握地(dì)說。

了解更(gèng)多信息,請點擊:www.emag-china.com

圖片: Infografik_Diagonalschleifen.pdf

嚴格的曲軸磨削加工詳圖(tú): 采用矢量磨削在一個嚴緊的(de)加工步驟中加工凸緣、半徑和直徑。

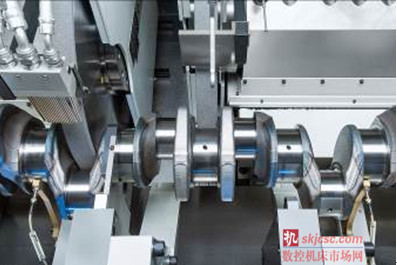

PM係列是一(yī)種模塊化係統,可以根據需要加工任(rèn)務的要求,與各種機床進行配置(zhì)。 圖片顯示的是PMD 320雙滑動曲軸(zhóu)磨(mó)床,用於加工長度達(dá)1500 mm的卡車曲(qǔ)軸。

該全新的 EMAG技(jì)術能夠完成連杆軸頸、主軸頸和套筒分離式軸承的初步磨削加工(gōng),比經常用於曲軸加工的傳統的雙切入磨削,大約(yuē)節省三分之一的時間。

在一個單一的包羅萬象的、複雜的加工過程中對直徑和凸緣執行磨削加(jiā)工。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息(xī)

業界視(shì)點

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月(yuè) 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削(xuē)機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更(gèng)多