基於伺服電機的C61100 車床數控化改造

2015-1-31 來源: 南通紡織職(zhí)業技術(shù)學院 作者:丁錦宏

摘要: 闡述了車床數控化改造的方案與工作原理。詳細論述了C61100 車床的進給係統和電氣係統的(de)數控化改造(zào)過程。改造後的(de)數控車床實現了自動加工,零件的加工質量穩定,加工工效大大提高,為企業進行數控化技術改造提(tí)供了途徑。

C61100 車床的回轉直(zhí)徑為1 100 mm,兩頂尖間(jiān)距離為1 500 mm,主軸功率為22 kW,主要用於對較大回(huí)轉體零件的大(dà)功(gōng)率強力切削加工。雖然有切削自動走刀和自動快進、快退功(gōng)能,但機床(chuáng)的對刀、尺寸的控製、主軸的控製等仍需要操作人(rén)員進行手動操作,非常吃力,在勞動力緊缺和自動(dòng)化水平大大提高的今天,已經不太適應形(xíng)勢的發展。需(xū)要對該設備進行數控化改造的企業十分多。

1 、數控化改造方案

加工零件時,要求機床應完成的工作內容有: 能夠控製主軸正反轉(zhuǎn),實現(xiàn)不同切削速度的變速; 刀具能實現縱向、橫向(xiàng)的進給運動; 具有螺紋加工功能(néng);可安裝4 個刀具,並在轉動刀架後夾緊。為此,主要(yào)從4 個方麵進行改造 :

( 1) 進給係(xì)統

縱向進給(gěi)係統改造方案為: 拆(chāi)除(chú)原機床的掛輪係統、進給箱、溜板箱、快速進退裝置、絲杠、光杠和操作杆。以伺服電機作為驅動元件,安(ān)裝減速箱、經同步帶輪減速( 2 ∶ 1) 增大轉(zhuǎn)矩後,由(yóu)滾珠絲(sī)杠傳動。

橫向進(jìn)給係統改造方案為: 拆除原機床的普通絲杠、安裝電機座,以伺服電機作為驅動元件,將滾(gǔn)珠絲(sī)杠與伺服電機直接聯接,由滾珠絲杠傳動。

( 2) 主傳動係統

原(yuán)車床主軸速度的變化是通過複雜的液壓係統手動(dòng)操作進行的。考慮到加工過程中需要進行變速,手動操作變速需要機(jī)床停止運行,會直接影響加工效率,不利於發揮數控的效果。為此,在主軸上增加變頻(pín)器,實現(xiàn)主軸自動(dòng)無級變速。同時,安裝編碼器,向數控係(xì)統反饋主軸的實際轉速,使機(jī)床具有螺蚊切削功能。

( 3) 自動換(huàn)刀

自動換刀功能是數控車床與普通車(chē)床的顯著區別之一。為此,必須拆除原(yuán)普通刀架,安裝四工位電動刀架。

( 4) 數控係統

數控係統在能滿足實(shí)際所需(xū)功能的前提下(xià),改造時有多種方案(àn)可供選擇: ( 1) 采用國(guó)產品牌步進(jìn)電機數控係統; ( 2) 采用國產品牌伺服電機數控係統;( 3) 采用國外品(pǐn)牌步進(jìn)電機數控係統; ( 4) 采用國外品牌伺服電機數控係統。經對比(bǐ)分(fèn)析國內外數控係統在性能、檔次、價格等的不同後,C61100 車床的數控化改造采用第2 方(fāng)案。確定選用國內知名(míng)品牌華興WA-901XT 數控(kòng)係統,配以伺服電機作為進給驅動的方案。

2、 進給(gěi)傳動係統的改造

縱向進給係統( Z 向) 以伺服電(diàn)機作為(wéi)驅動元件,通過(guò)同步帶輪箱體安裝在原走(zǒu)刀箱的位置,經一級同步(bù)帶輪減速( 2. 5∶ 1) 後,由滾珠絲杠傳動。滾珠絲杠螺母副通過(guò)托架(jià)安裝在床鞍底部(bù),滾珠(zhū)絲杠兩(liǎng)端(duān)分別支承在前端同(tóng)步帶輪箱(xiāng)體和尾部(bù)絲杠托架內。

橫向進給係統( X 向) 以伺服電機作為(wéi)驅動元件,將原來的普(pǔ)通絲杠更換為(wéi)滾珠絲杆,但需使滾珠絲杆的軸心線與原普通絲杠的軸心線相同,以便利用原絲杆前端軸承座。伺服(fú)電機通過電機座安裝在(zài)床鞍的後端,經過聯(lián)軸(zhóu)器與滾珠(zhū)絲杆相聯。

3 、伺服電(diàn)機的選擇

所選用的車床X 和Z 向伺服電機在轉動慣量和轉(zhuǎn)矩兩方麵需要進行計算,為了使係統的負載慣量達到較合理的匹配,折(shé)算到電機(jī)軸上的負載慣量Jr與電機(jī)本身的轉動慣量Jm的比值,應控製在一定範圍內,即(jí)0. 25≤Jr /Jm≤1 。

在X、Z 兩個(gè)方向的(de)進給係統中,由於Z 軸的行程大(dà),工作狀況差,現對Z 軸進給係統進行(háng)轉動慣量匹配計算。方法如下:

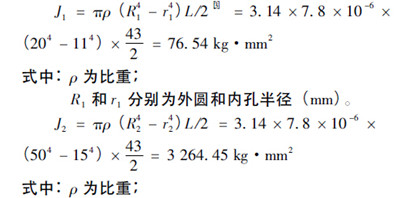

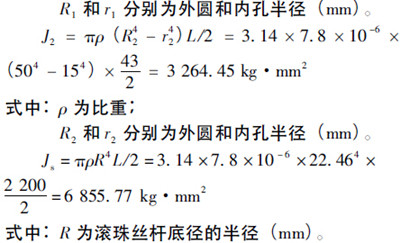

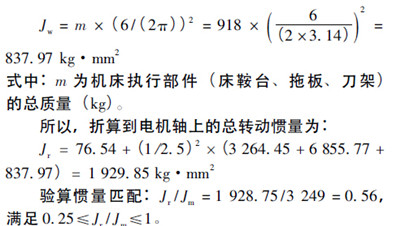

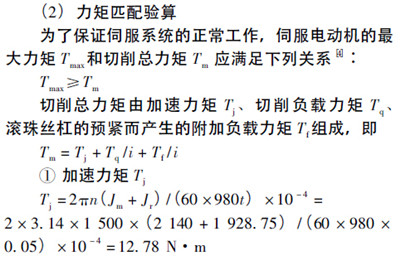

( 1) 折算到電機軸上的負載慣量Jr傳(chuán)動係統折算到電(diàn)機軸上的總轉動(dòng)慣量

式中: J1為小帶輪傳動(dòng)慣量;J2為大帶輪轉動慣量;Js為滾珠(zhū)絲杠慣量;Jw為負荷慣量。

同理,橫向伺服電機確定為110SM05030。

4 、滾珠絲杠的選用及驗算

采用滾珠絲杠副具有高的傳動精度、高的靈敏(mǐn)度及高的構件剛度,工作穩定、摩擦力小,並能清除傳動間隙。

滾珠絲杆的選用過程比(bǐ)較繁瑣。從已知的設計條件(jiàn)( 如定位精度、移(yí)動速度、行程、負荷、支撐方式等(děng)) 選擇適當的絲杆類別,經由(yóu)參考公(gōng)式一步步遵循選擇程序,找出符合設計要求的滾珠絲杠規格 。

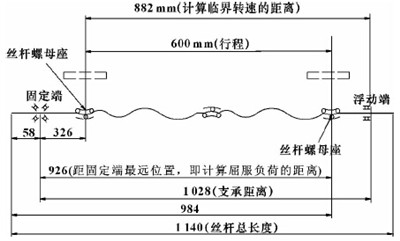

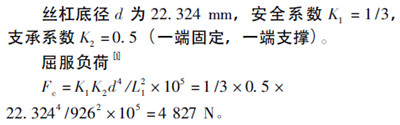

在滾珠絲杠選用後,應該進行承載能(néng)力校驗,包括滾珠絲杠螺母副屈服負荷Fc、臨界轉速nc、精度等方麵的校驗,最終確定滾珠(zhū)絲(sī)杠的型號。此改造使用的X 方向的(de)滾珠絲杠(gàng)型號為FFZD4006-3-P4 /1140 × 925,Z 方向的滾珠絲(sī)杠(gàng)型號為FFZD5010-3-P4 /2210 × 1840。現以X 軸為例,進行(háng)X 軸滾珠絲杠屈服負荷的校驗。

圖 1 為C61100 車床X 向絲杠計算圖。

根據圖1 得滾珠絲杠螺母副的最大(dà)受壓長度L1 =926 mm。

該機床(chuáng)工作台滾珠絲杠螺母副的(de)最大軸向壓縮載荷Fxmax = 3 660 N,小於其屈服負荷Fc的值,故滿足要求。

經計算,所選用的滾珠絲杠能滿足各項效驗要求。

5 、主傳動係統的改造

( 1) 主軸變頻係統

原機(jī)床主軸的速度通過手動換擋進行。為提高加工效率,充分發揮數控機床的特點,改造時,實現主軸自動(dòng)無(wú)級變速,在主軸上增加了交流異(yì)步電動機變頻調速係統。考(kǎo)慮到改(gǎi)造的經(jīng)濟性,仍使用機床原有的普通三相異步交流電動機拖動(dòng),由新增加的變頻器進行控製。WA-31D 數控係統向變頻器發出主(zhǔ)軸速度模擬控製(zhì)電壓( DC0 ~ 10 V) 和(hé)正反轉控製信號,從而控製主軸的轉速(sù)和旋向。係統選用的變頻(pín)器功率與主軸電機相同( 22 kW) 。

( 2) 主軸編碼器的安裝(zhuāng)

在主軸箱(xiāng)上安裝主軸編碼器,使機床具有螺蚊切削功能。改裝時,需保證主軸編碼器與主軸(zhóu)等速旋轉。該C61100 車床主(zhǔ)傳動係統中,主軸與掛輪軸之間的(de)轉速正好為1∶ 1,拆除掛輪(lún)留出空間,安裝主軸編碼器,並通過一對傳動比為1∶ 1 的同步齒形帶與掛輪軸聯接起來(lái)。工作時,數控係統接受主軸編碼器的轉速信號,控製進給電機準確地配合主軸的旋轉而產生進給運動(dòng),從而進行螺紋切削。

6 、刀架的改造

選用四工位電動刀架LD4-6163。安裝時,卸掉原機床小拖板和方刀架,將電(diàn)動刀架置於中拖板上,下麵墊一塊與刀架(jià)等麵積的墊板,以使刀架上安裝40 × 40 的刀杆後,刀(dāo)尖(jiān)與主軸中心等(děng)高。轉動軸承蓋處的內六角螺孔,使刀(dāo)架轉動到約45°時,可以方便地裝上固定螺釘,將刀架和墊板固定。當加工過程中需要換刀時,數控係統發出換刀控製指令(lìng),刀架(jià)電機正轉,使刀架(jià)旋轉,當到達預定刀位時,通過霍爾(ěr)元件(jiàn),向(xiàng)數控係統(tǒng)發出刀架到位信號,刀架電機反轉,鎖(suǒ)緊刀架後停止旋(xuán)轉。

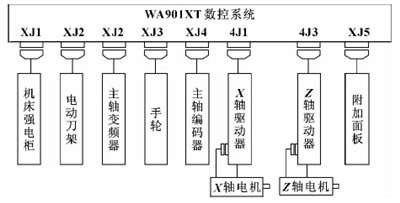

7 、數控係統電氣接口

WA-901XT 數控係統具(jù)有普及型數控應有的功能,如手輪、圖形跟蹤和(hé)模(mó)擬、模擬量輸(shū)出、內置固定式PLC 等。WA-901XT 數控係統與控製(zhì)單元有關的各部件的聯接如圖2 所示。

( 1) 緊急停機

當數控係統運行(háng)出現緊急(jí)情況時(shí)應采取(qǔ)停機措施(shī)。在(zài)改造過程中,為確保急停功能的可靠性,在機床上增置一個緊急停機開關,接(jiē)在係(xì)統XJ5 接口的P1 與P5 即可。

( 2) 參考點

該(gāi)數控係統在對刀後,能將對刀時刀尖的X、Z位(wèi)置設為(wéi)0,該位置即為機床參考點。並在斷電後重新上電時,準確記憶該位置,保證(zhèng)數控係統加工的精度及可(kě)靠性。因(yīn)而(ér),可以省去(qù)用2 個行程開關作為機床各(gè)坐(zuò)標(biāo)軸參考點的檢測器件,克服了使用行程開關尋(xún)找機床(chuáng)各坐標軸參考點可能產生的誤差。

( 3) 坐標軸的(de)限(xiàn)位(wèi)

為了保護機(jī)床的安全運(yùn)行,在機床縱橫坐標的兩個極(jí)限位(wèi),各設一個行程開關和機械撞塊。將各行程開關的信號線接到數控係統上,即可實現對各(gè)坐標軸的運動限位。設計時,使用限位行(háng)程開關(guān)的常閉觸點,當限位開關沒有(yǒu)被壓下時,係統接收到該信(xìn)號為(wéi)“1”; 當限(xiàn)位開關被壓下時,係統接收到該信號為“0”。這種接法消(xiāo)除了因線路開路而產生限位失靈現(xiàn)象,提高了限位電路的可靠性。

圖2 數控係統連接簡(jiǎn)圖

8、 結束語

C61100 普(pǔ)通車床改造後,定位準確、可靠,操作簡便(biàn),實現了自動加工,穩定(dìng)了零件的加工質(zhì)量,大大提高了加工工效。同時,可方便地加工多種異形(xíng)件,增強(qiáng)了其適用性。改造後保留了原機床的基本結構,節約資金,縮短生產周期(qī),為同類機床的改造提供了參考。

投稿(gǎo)箱:

如(rú)果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情(qíng)況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削(xuē)機床產量(liàng)數(shù)據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據