高效高速加工技術(shù)與裝備

現今,在製造(zào)業高(gāo)速數控加工中(zhōng)(MC)機床已得到了極為廣泛的應(yīng)用,並已成(chéng)為現代數字化製造(zào)企業實現(xiàn)產品數字(zì)化製造的關鍵基礎裝備,是實現批量定製產品高效高速加工生產的核心設備。

高效高速加工(HEM-HSM)通常包含有兩方麵的基本含義:

高金屬切除率

高效(xiào)加工,就意味著要(yào)求數控機床應具有高(gāo)金屬(shǔ)切除率,或者說要(yào)求(qiú)數控機床主軸應能提供足夠高的切削加工能(néng)力。金屬切除率(mrr)定義為單位主軸運行時間內切削金屬材體積或重量,典型單位為cm3/min。

高(gāo)加工零件產出率

高速加工(gōng),則意味著要求數控機床應具(jù)有高加工零件產出率。首先,這就要求數控機床加工(gōng)零(líng)件運行中非切削輔助運行(非增值運行,主要包括換刀與空行程等)時(shí)間應盡可能短,或者說要(yào)求機床應具有高(gāo)主(zhǔ)軸運轉率(主軸運(yùn)轉時間占零件加工周期時間(jiān)的百分比)。其次,要求零件加(jiā)工生產周期時間(jiān)盡可能短,或者說要求機床應(yīng)能提供高切削(xuē)速度、高加工進給速度和高坐標運動加/減速度以及快速刀具交換能力。

為實現(xiàn)上述這兩個基(jī)本目標,數控機床設計師們在傳統高自動化數控MC機床基礎(chǔ)上(shàng),經過(guò)長期(qī)持續努力創新性地研(yán)發出高速電主軸、直線電機、高速滾(gǔn)珠絲杠、力矩電機、直驅式主軸擺角頭和直驅式數控轉台等數控機床各種關鍵功能部件,並對傳統數控機床結構進行優化與創新,研製出了能夠實現高效切削加工與高加工零件產出率的新型高速數(shù)控加工機(jī)床,主要包括有:

高性能五坐標數(shù)控機床

通過集成更多的運動坐(zuò)標軸,配置高功率、高(gāo)轉矩、高速主軸在一台高速數控MC機床上,並采用“一次裝夾完成全部加工” 工藝策略,實現高速粗精多工序加工(gōng)、或與3/4/5坐標聯動、或與多麵體多工序加(jiā)工一次完成,或者(zhě)說更(gèng)多地使用高(gāo)性能五坐(zuò)標數(shù)控MC機床進行複雜產品零件的高效、高速加工。

多主軸高速數控機床

將(jiāng)多個主軸集成在一台高速數控機床上(shàng)以實(shí)現大幅度提升數控機床的總切削加工能力,以(yǐ)取得高零件(jiàn)加工產出率,這就是多主軸高速數控機床(chuáng)。多主軸高速數控機床主要包括多主(zhǔ)軸高速數(shù)控加工中心(MSMC)機床(chuáng)和(hé)多主軸高速數控車(chē)削中心(MSTC)機床等。

高(gāo)速複合(hé)數控加工機(jī)床

基於“一次裝夾完成全部加工”工藝策略,優化與創新傳統高速數控機床結構設計,實現(xiàn)將銑、車、鑽、鏜(táng)等多種不同(tóng)加工工藝集成在一台高速數控MC機床上實現複合化加工,這(zhè)就(jiù)是高速複(fù)合數控機床。

上述這幾類高速數(shù)控(kòng)機床和(hé)普通高速數控(kòng)機床相(xiàng)比(bǐ)具有更高的加工效率和加工零件產出(chū)率,可歸類於一種高效高速數控加工機床範疇。本(běn)文限於篇幅(fú)僅對其中(zhōng)多主軸數控(kòng)加工(gōng)中心(MSMC)機床相關技術進(jìn)行介紹和討(tǎo)論。

多主軸數控MC機床

眾所(suǒ)周知(zhī),對普通數控加(jiā)工(gōng)機床(無(wú)論(lùn)是數控MC機床,或(huò)是數控TC機床)通(tōng)常(cháng)都僅設計有一個主驅動裝置—主軸裝置。顧名思義(yì),MSMC機(jī)床則是它(tā)設(shè)計有多(duō)個(gè)主軸。對MSMC機床來說,一般設計有2~6個主軸。製造業中應用最多的是為雙主軸的MSMC機床,其次為3/4主軸的MSMC機床。

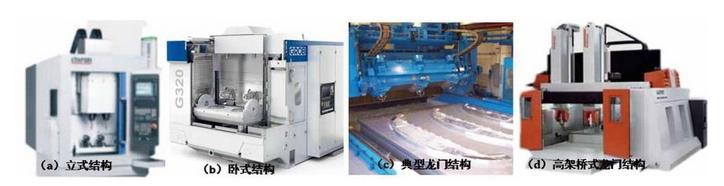

實際上,在(zài)普通數(shù)控MC機床上,再增加1個、2個或(huò)更多的主軸,就(jiù)可構成最初始的MSMC機床。因此,MSMC機床(chuáng)保持了普通數控(kòng)MC機(jī)床的各種主要的先進功能(néng)特(tè)征,如(rú)自動刀具交換(ATC)、自(zì)動工件(jiàn)交換(AWC)和多坐標聯動加工等功能。同(tóng)時,和普通數控機床一(yī)樣,MSMC機床可設計為立式結構、臥式結構、典(diǎn)型低軌動龍門結(jié)構,以及高架橋式動龍門結構等,見圖1。

圖1 若幹不同結構的MSMC機床

應指出的是,MSMC機床概念並不是新近才提出的。在某些應用領域,多主軸數控機(jī)床已經存在好(hǎo)多年,而傳統多主軸機械車床的使用則有近百年曆史。在航宇製造業(yè)中(zhōng),大型3主軸數控仿形銑床早就被推薦(jiàn)作為航(háng)宇工業標準,同時(shí)大型多主(zhǔ)軸數(shù)控龍門型麵銑(xǐ)床在航宇製造業中應用也已有較長年頭了。這些多主軸機床都是設計為可同時加工(gōng)多個零件,能有效地提高數控機(jī)床加工(gōng)效率與加工零件產(chǎn)出率。

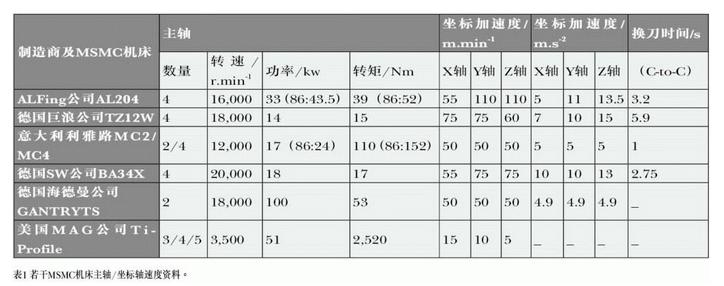

但是,當時工業界對MSMC機床技術並沒有引起(qǐ)太多關注和足夠重視。直至最(zuì)近20年間,隨著高速(sù)數控(kòng)機床技術快速發展和廣泛工業應(yīng)用,同時由於全球化巿場(chǎng)的變(biàn)化(huà),製造業產品生產方式更多(duō)轉向多(duō)品種(zhǒng)、小批量、定製(zhì)加工生產,傳(chuán)統高自動(dòng)化生產係統費用高,以及普通數控MC機床單機加工能力已(yǐ)趨向飽和,工(gōng)業界開始重新關注MSMC機床技術(shù),並在20世(shì)紀90年代中後(hòu)期得到了快速發展和更多應用,特別在歐洲汽車製造(zào)業(yè)和液壓件行業領域。可以說,現代(dài)MSMC機床實際上是基於傳統(tǒng)高速數控MC機床技術為基礎的(de)一種高(gāo)加工生產率(lǜ)的專(zhuān)用型高速數控MC機床。表1給出的為若幹數控(kòng)機床製(zhì)造商(shāng)推(tuī)出的商品化MSMC機床的主軸與坐標軸相關的基本速度參(cān)數,明顯呈現(xiàn)了高(gāo)速數控MC機床的最基本特征。這就是說,在普通(tōng)高速數控MC機床上再增加1、2個主軸,或更多主軸,則就(jiù)可構成(chéng)了現代MSMC機床(除非特別說明,後(hòu)文所述的MSMC機床均指現代MSMC機床)。但是,MSMC機床(chuáng)和普通(tōng)高速數控MC機床相比仍(réng)具有許多自己獨特的結構特征,其中最大的不同是為多主軸(zhóu)結構或與工件交換裝置(zhì)的結構設計。

MSMC機床(chuáng)基本分類

目前,MSMC機床在汽車製造業、液壓件行業和航宇製(zhì)造業領域中(zhōng)得到了較多實際應用,並還在日益擴展中。基於MSMC機床加工零件對象與加工批量不同,應用在汽車製造業和(hé)應用在航宇製造業的MSMC機床結構存在較大不同。但基本可分(fèn)為兩大類型:普通型(xíng)和大型MSMC機床。

普通型MSMC機床(chuáng)

應用於汽車製造業、液壓件(jiàn)行業領域的MSMC機床,其加工零件對(duì)象多為(wéi)中小尺寸範圍的複雜菱形類結構件,諸如汽車發動(dòng)機缸體、缸蓋、連杆、刹車構件(jiàn)等,多(duō)數需要進行空間孔係切削(xuē)加工(gōng),需使用4~5坐標軸數控MC機床實現空間多麵體分度定位(wèi)加工(gōng),見圖(tú)2(a)。同時這類零件加工生產的批量通常很大(dà),一般要求年產量能達數萬至數十(shí)萬件(jiàn),已屬大批量加工生產範(fàn)疇。零件大批量加工生產,相應刀具用量極大,一般(bān)要求配有大容量刀庫,並且對機床坐標運動(dòng)速(sù)度、加減(jiǎn)速(sù)度(dù)、快速工件裝夾(jiá)、加卸載操作性以及刀具交換(huàn)速(sù)度等(děng)都有較高要求,或者說這一類MSMC機床對速度和(hé)自動化水平均有極高要求。這(zhè)是因為單個零件加工生產周期哪(nǎ)怕(pà)僅是(shì)減少1s,但(dàn)對要求年產數十(shí)萬件的(de)大批量加工生產而言卻具有重要意義。

圖2 使用MSMC機床(chuáng)加工的典(diǎn)型零件

目前,適合於大(dà)批量零件加(jiā)工應用的MSMC機床(chuáng)多采用如圖1(a)與圖1(b)結構設計。為敘述方便,將(jiāng)這一類的多主軸機床稱為(wéi)普通型或中小型MSMC機(jī)床。

大型MSMC機床

大(dà)型MSMC機床,主要是指應用於航宇製造業(yè)領(lǐng)域的(de)MSMC機床,其加工零件對象(xiàng)多為大尺寸或超(chāo)大(dà)尺寸範圍的複雜(zá)航宇整(zhěng)體結構件,諸如飛機梁、框、肋、壁板等構(gòu)件,且多為帶筋薄壁複雜(zá)空間曲麵零件(jiàn),大(dà)多數須使用5坐標軸數控MC機床實現聯(lián)動加工複雜空間曲麵輪廓,見圖2(b)。同時,這類(lèi)零件加工(gōng)生產,通常種類較多,批量(liàng)典型為數十至數千,屬(shǔ)典型多品種(zhǒng)小批量加工生產範疇。適合於這類零件加工應用的MSMC機床多采用如圖1(c)與圖1(d)結構設計,即為(wéi)典型大型動龍門機床結構。基於航宇結構件切削加工(gōng)時間通常較長,一般不特別要(yào)求配置有大(dà)容量刀庫,但(dàn)多要求配置大(dà)功率(lǜ)、高(gāo)轉矩、高速主軸(zhóu),以適應大型航宇輕硬合金材整(zhěng)體結構件高(gāo)金屬切除率的高(gāo)效、高速加工工藝需求(qiú),mrr通常要比汽車製造業中應用的普通型MSMC機床的要高出(chū)許多。

此外,對MSMC機床來說,若按(àn)照其在實際生產應用中所允許采用的不同加工工藝方法,則還可被分為同步MSMC機床和柔性MSMC機床。

同步MSMC機(jī)床(chuáng)

所(suǒ)謂同步MSMC機床,是指在多個零件一次裝夾之後,MSMC機床的多個主軸(zhóu)能同時加工多個同樣的零件。通常(cháng),這一類MSMC機床的多個主軸驅動是和坐標運(yùn)動捆綁在一起的,或者說多個主軸共享(xiǎng)機(jī)床坐標(biāo)軸運動指令數據,實現多主軸同步(bù)運行(háng),因此被稱為(wéi)同步MSMC機床。應注意的是,相對應(yīng)的機床(chuáng)機械設計,驅動控製和加工編程技術等都應能適應這(zhè)種基本運動控製要求。普通型MSMC機床(chuáng)多設計為同步MSMC機床(chuáng)。

柔性MSMC機床

所謂柔性MSMC機床,主要(yào)是指某些雙主軸結構的MSMC機床,其雙主軸既可(kě)實現同時加工兩個同樣的零件(jiàn),又可采用交替加工同一個零件,或者加工兩個不同的零件(jiàn)。因呈現出較佳應用(yòng)柔性,而(ér)被稱為柔性MSMC機床(chuáng)。通常,這一類MSMC機床(chuáng)的多個主軸驅(qū)動和其相應的坐標(biāo)運動是設計為可(kě)獨立控製的(de)。同(tóng)樣,相對應的(de)機床機械設計(jì)、驅動控製和加工編程技術等都應能適應這種基本運動控製(zhì)要求。大型MSMC機床多設計為柔性MSMC機床。

MSMC機床總體(tǐ)結構

如前所述,MSMC機床是在傳統高(gāo)速數控機床基礎上(shàng)發展起來的,因此傳統高速數控(kòng)機床基本設計概念在MSMC機床(chuáng)上得到較多繼(jì)承。但是,MSMC機床和普通(tōng)高速數控MC機床相比,由於多主軸同時切削加工多個零件,因而機床高(gāo)剛性和低熱膨脹結構設計(jì)是極為關鍵的。

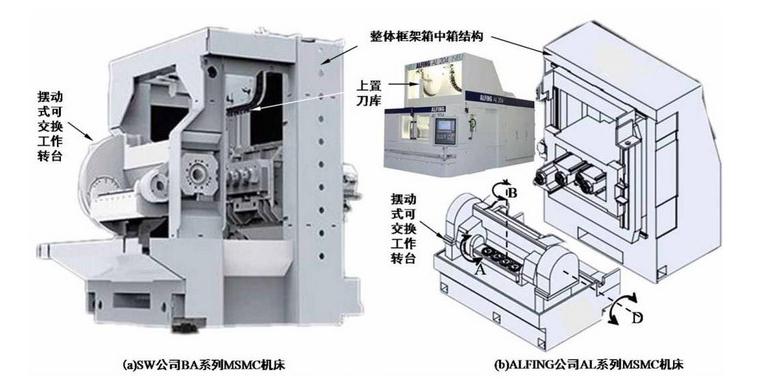

為獲(huò)得MSMC機床高靜動態剛性,普通型MSMC機床總體結(jié)構多采用整體框架式箱中箱結構設計技術,並且一般都將X、Y、Z正交三直線運動集成在主軸刀具側,而旋(xuán)轉運動集(jí)成在工件側,使加工切削力合理地分配到主軸側與工件側(cè),並(bìng)盡(jìn)可能(néng)直接通過整體框架床身結構或整體床身基(jī)礎框架結構吸收消散(sàn),見圖3。

圖3 整體框架式(shì)箱(xiāng)中箱結構

圖3(a)所示為德國SW公司推出(chū)的BA係列MSMC機床,可作為整體(tǐ)框架(jià)結構設計的典型實例。從圖3(a)可清晰看出,BA係列機床采用立體整體框架式箱形床身結(jié)構設計,即將構成機(jī)床的梁(liáng)、柱和基(jī)礎床身連成一(yī)體形成一個(gè)高剛性的整體(tǐ)箱形結構,突破了傳統數控MC機床的床身-立柱-橫梁式結構設(shè)計。SW公司(sī)BA係列機床整體框(kuàng)架承載有擺橋式旋轉工作(zuò)台和配置有2/4個主軸並采用了箱中箱結構設計的X、Y、Z坐(zuò)標軸運動構件,在有限(xiàn)封閉(bì)空間內結構極為緊湊,實(shí)現了主軸刀具和工作台(tái)間的最優動力傳(chuán)遞,提高(gāo)了機床靜(jìng)動態剛性(xìng),改善了加工精度和工藝可靠性。據SW公司宣稱,采用這種(zhǒng)專利整體框架式設計(jì)技術,該公司的BA 400係列MSMC機(jī)床靜剛(gāng)度已達7,582kg/mm(7.58 kg/μm),接近傳統單(dān)主軸數控(kòng)MC機床先進水平。

圖(tú)3(b)所示為美國AFLING公司AL係列MSMC機床,也是采用了整體框架式結構設計(jì),可作為整體框(kuàng)架結構設計的另一(yī)典型實例。但和SW公司BA係列機床不同的是,其擺橋式旋(xuán)轉工(gōng)作台被設計為獨立的模塊選件,用戶可根據實際需(xū)求配置固定式的工作台、單軸(A)或多軸(n×B/A n×B)的擺橋式旋轉工作台。

實際上,從圖3已可(kě)明(míng)顯看出,普通型MSMC機床基本上都采用了由(yóu)正交三軸高速數控(kòng)機床的床身 單軸(zhóu)或雙軸擺橋式旋轉工作台結構的設計方案。目(mù)前,絕大多數用於汽車製造業與液壓件行業的MSMC機(jī)床,製造商們都(dōu)采用了整體框架式箱中箱結構床身、上置(zhì)大容量刀庫和擺(bǎi)橋式旋轉(zhuǎn)工作台的設計方案,如德國的Grob公司(sī)G係列、Licon公司LiFLEXII係列以及意大利Riello公司的MC2/MC4係列等MSMC機床都采用了相類似(sì)的結(jié)構設計技術,各具(jù)特色。

多主軸結構設計

如前所述,MSMC機床的多主軸通常是和所有的坐標軸運動捆(kǔn)綁在一(yī)起,特(tè)別是用於大批量零件加(jiā)工生產的普通(tōng)型MSMC機床。在一般情況下,MSMC機床多主軸(zhóu)間距(主軸中心線(xiàn)間距離(lí))被設計為固定的,主軸間(jiān)距將取決(jué)於(yú)被加工零件的尺(chǐ)寸範圍(wéi),常見的有200~1,000mm不等,通常主軸越多,其間距就越小。同步MSMC機床的多主軸被設計為同步工(gōng)作,共享各坐標軸運動以同時加工多個同樣的零件。

大(dà)多數MSMC機床的多主軸驅動都設計為可獨立控製的,僅(jǐn)少數被設計為主從式,一個主驅動主軸,其(qí)餘為從動主軸,每個主軸不能單獨控製與移動(dòng),這類MSMC機床主要(yào)為專用於多主軸同時(shí)進(jìn)行鑽削加工應用場合而設計的。同時,考慮到實際應用中刀具初(chū)始位置準確定位調整,MSMC機床的多主軸一般僅允許一個主軸(zhóu)Z軸向可設計為固定不(bú)能調(diào)整,其餘主軸(zhóu)Z向軸套都應設計(jì)成可手動或自動調節的。

圖4 MC2雙主軸數控MC機(jī)床

一般地說,無論(lùn)立式結(jié)構,還是臥式(shì)結構的MSMC機床,其多個主軸通常(cháng)設計為(wéi)左右排列結構,見圖(tú)1~圖2。但(dàn)也有被設計成上下排列結構的。如意大利 Riello(利雅路)機床公司的MC2雙主軸數控MC機床,其(qí)雙主軸就(jiù)采用了上下排列結構設計,見圖4。利雅路公司MC2機床是麵(miàn)向鋁(lǚ)合金、鋼和鑄鐵材等中(zhōng)小型零件變批量 (5~20萬件(jiàn)/年)加工生產而設計的,機床采用帶加強筋的整體框架(jià)式結構設計,具有(yǒu)較高的靜動態剛性。主軸最大功率24kW,轉速12,000r/min,機床坐標進給速度指標可參閱表1。雙主軸間距320mm。主(zhǔ)軸套可沿(yán)Z軸運動,兩個刀庫(kù)設計在同一側,也被設計為上下排列結構,換刀速(sù)度僅1s(C-to-C)。工(gōng)件托盤和工作台可在立柱上實現上下運動(Y軸)和B軸旋轉運動,而X軸運動為立柱側在床身上的移動。X、Y、Z行程為500×400(720)×520mm,定位精度為(wéi)X、Y、Z:0.008mm,B:5弧度秒。機床采用三點支撐設計,無需特殊地基而且占地麵(miàn)積小(xiǎo),使得機床的整體運(yùn)輸(shū)裝配和在車間的移位都非常方便。

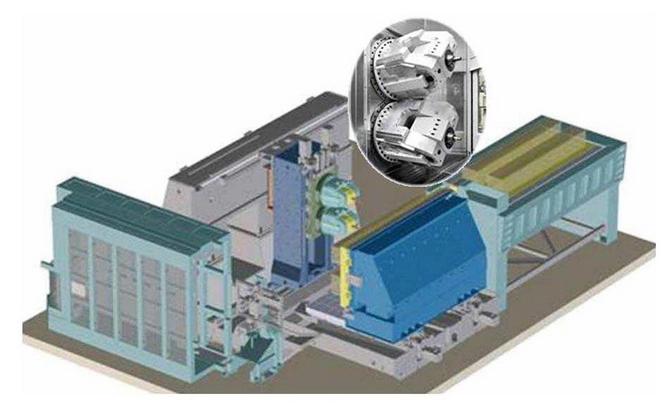

應用於(yú)航宇製造(zào)業的大型MSMC機床,絕大多數都采(cǎi)用典型動龍門床身結構與立式多主軸左右並列結構,見圖1(c)與(d)。瑞士StarragHeckert(斯達拉格海科(kē)特)技術公司新推出的用於加(jiā)工大型鈦合金材構件的數控(kòng)型麵銑床(Big Titanium Profiler )BTP5000,為雙主軸大型五坐標MSMC機床,X坐標軸行程可達5,000mm,其雙主軸為(wéi)臥式,采用了上下排列結(jié)構設計,見(jiàn)圖5。該MSMC機床重達(dá)200t,采用高剛性框架結構設計,為適應硬合(hé)金材料高效切削,使用機械齒(chǐ)輪傳動式主軸,單個主軸功率37kW,扭矩940Nm,最高轉速8,000r/min;X、Y、A、C 4個坐標軸運動集成在主軸刀(dāo)具側,僅Z軸運動集成在工(gōng)件側,具有高靜動態剛性,並可提高低頻顫震阻(zǔ)尼能力,可配有450把大容量模塊(kuài)化刀庫(kù)和雙換刀機械手,換刀可同時在雙主軸上進行。據報道,該MSMC機(jī)床加工鈦合金Ti 6Al4V時金屬(shǔ)切除率mrr達754cm3/min,加工鈦合金Ti5553時mrr已達295cm3/min。由於其主軸采用臥式結構設(shè)計,因而加工排屑效果優於典型動龍門結構的大型MSMC機床立式主軸結構。

圖5 BTP5000臥式雙主軸五坐標數控MC機床

至此,已介紹的MSMC機床,無(wú)論其多主軸是設計為左右排列,還是設計為上下排列,均為臥式結構或立式結構(gòu)。德國Witzig & Frank有限公司推出的Twinflex MD四主軸(zhóu)、雙工作站(zhàn)的(de)五坐標數控MC機床(chuáng),則采用(yòng)了多立臥(wò)式主軸相結合的結構設(shè)計,即一對主(zhǔ)軸為臥式並列結構,一對主軸為立式並列結構,見(jiàn)圖(tú)6。

圖6 立臥式結合的四(sì)主軸數控MC機床

Twinflex MD多軸數控MC機床每對主軸間距(jù)400mm,主軸功率26kW,最高轉度15,000r/min,刀具換(huàn)刀機械(xiè)手設計在每對主軸相應的兩(liǎng)側。每個工作站由可獨立驅動控(kòng)製(zhì)的擺橋式(shì)旋轉工作台組(zǔ)成,每個工作站都可實現五麵體加工,允許兩個工作站同時加工,或交替加工。X、Y、Z直線坐標軸行程450×450×500mm,采用直線電機驅動,快(kuài)速移動速度可達100m/min。該MSMC機床主要麵向多品種、中(zhōng)批量,且需多麵體加工的零件。由於采用雙工作站結構設計,加工切削與工件裝卸可同時進行,從而可減少機床空閑時間,大大提高了零件加工生產率。

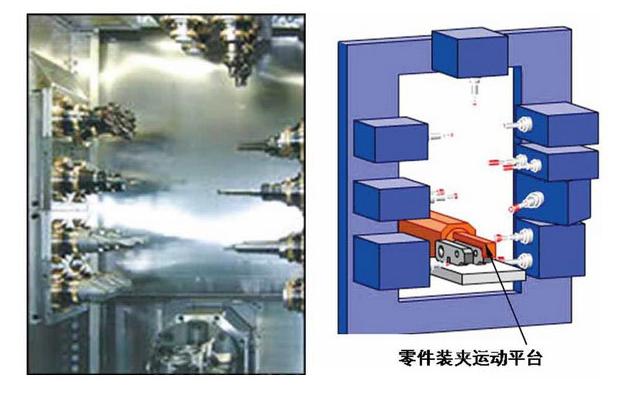

應該指(zhǐ)出的是,目前MSMC機床多主軸概念和結(jié)構設計技術仍在持續發展之中,出現了一些具有創新(xīn)性的(de)新型MSMC機床。圖7所示的為Emag LLC公司開發的一種新型多主軸數控加工機床可作為一典型實例。該機床創新性地綜合了傳統組合加工機床和高速數控MC機床的特點,采用了整體框架式結構設計技術,多主軸刀(dāo)具按零(líng)件加工需要設計在框架體(tǐ)的(de)上下左右的邊框固定板上,不(bú)設置自動刀具交換裝置,節省了輔助換刀時間與相應的輔助機(jī)構,並可使用(yòng)動力刀具或複合刀具,實現多工序(xù)一次加工。應用可進行X、Y、Z直線坐標軸與旋轉坐標軸(4軸(zhóu))、並帶有液壓夾緊裝置的高速移動(dòng)的工件裝夾(jiá)運動平台,采用“工件找(zhǎo)刀具(jù)”的控製策(cè)略實現零件高(gāo)效高速切削加工,通常可在1s內實現加工變換(C-to-C)。這種新型多主軸數(shù)控(kòng)加工機(jī)床主要麵向汽車製造業諸如底盤拉杆、齒輪箱(xiāng)體、箱蓋等須進行多麵體加工的(de)中小型複雜結構件的高效、高速、大批量加工生產。

圖7 Emag LLC公司(sī)新型多(duō)主軸數控加工機床

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數(shù)據(jù)

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切(qiē)削機床產量數(shù)據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年(nián)9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數(shù)據

- 2028年8月 基本型乘用車(chē)(轎(jiào)車)產量數(shù)據

- 機械加(jiā)工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控(kòng)係統和數控機(jī)床何(hé)去何(hé)從(cóng)?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年(nián),為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒(dǎo)閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞(gǎo)懂數控車床加工刀具補償功能

- 車床鑽孔攻(gōng)螺(luó)紋加工方法及工裝設(shè)計

- 傳(chuán)統(tǒng)鑽削與螺旋銑(xǐ)孔加工工藝的區別