立(lì)式數控機床主(zhǔ)軸熱態精度檢測

2014-1-15 來源:數控機床市場網 作者:馬曉波 仇健

摘要: 利用(yòng)電容式位移傳感器和電阻式溫度傳感器對立式數(shù)控機床主軸進行高精度測量,試驗獲取主軸端徑向和軸向熱位移(yí),以及(jí)主(zhǔ)軸係統(tǒng)熱敏感位置的溫升(shēng)。對於機(jī)械式主軸,主軸前後軸承和減速器因高速滾動摩擦發熱,使得主軸的發熱(rè)量很大,造成的熱變形會嚴重影響機床的加工精(jīng)度。對於結(jié)構穩定、技術成熟的數控機床,提高數控機床的熱態精(jīng)度最有效(xiào)的措(cuò)施是改進機床的主軸潤滑方式或者對主軸軸承進行強製冷卻。

關鍵詞: 主軸溫度場;主軸熱誤差;熱穩定時間;熱態精度

1 引言

數控(kòng)機床的精度通常分為幾何精度、位置精度和工作(zuò)精度。幾何精度(dù)和位置精度可概括為機床的靜態(tài)精度,靜態精度(dù)隻能在一定的程度上反映機床的加工精度。除此之外,機床的精度還主要有動態精度,是指機床在外載荷、溫升及振動等工作狀(zhuàng)態(tài)作用下的精度。而(ér)其(qí)中對動態精度影響最為嚴重的是機床生熱造成的熱態精度。

溫升是評定機(jī)床主軸的(de)一項重要性能指標,綜合(hé)反映了(le)主軸的設計、製造水平和(hé)材料質量。主軸係統的溫升,通常是指在無外加載荷和無外(wài)部熱源影響的條件下的典型區域溫度與環(huán)境溫度的差(chà)值。通常用主軸前軸承的(de)外(wài)圈作為測(cè)量係(xì)統溫升的典型區域。係統的溫升越高,零配件的熱變形越大,引起精度喪失的(de)可能性越大,係(xì)統的熱態特性就(jiù)越(yuè)差。

2 試驗條件

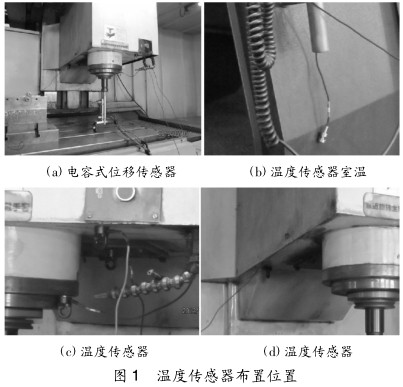

使用 API 主軸誤差測試分析儀,測量(liàng)範圍 0. 1-0. 8mm,測量頻率10s/s,分辨率0. 1μm,可測量的最大主軸轉速(sù)為 60000r/min。在 5 個自由度(X軸、Y 軸和 Z 軸漂移、X 軸和 Y 軸傾斜)上測量和分析主軸(zhóu)誤差的短期和長期變化,並配備 20 個帶磁性底座的熱傳感器以及計算機(jī)輔助軟(ruǎn)件,可以描述主軸的溫度及變形狀況。溫度測量(liàng)除(chú)使用主軸動(dòng)態誤(wù)差分析儀自帶的溫度傳感器外,還輔以紅外熱像儀進行溫度場測試。利用紅外熱成像原理可測量 -40— +120℃範圍內的(de)溫(wēn)度變化,近焦距 <0. 3m,精度 ±2Co或讀數的(de) ±2%,采樣頻率 1Hz。

機床主軸在運轉過(guò)程中(zhōng)主軸軸(zhóu)承、電機等由(yóu)於摩擦而生熱,尤其是高速主軸,其溫升更快、更高。主軸裝配體部件在溫度升高(gāo)過程中會出現熱變形現象,不對稱熱變(biàn)形將(jiāng)導致(zhì)主軸係統精度降低,具體表現為主軸沿軸向的(de)伸長和主軸沿徑向的彎曲(qǔ)變(biàn)形。研究表明,影(yǐng)響高(gāo)速機床加工精度的(de)主要因素之一是熱誤差,在用現代機床加工零件的(de)製造誤差中,機床熱變形所引起的製造(zào)誤差可占總誤差的 50%,在精密加(jiā)工中熱誤差約占機床總誤差的 40%—70%。而主軸係統的熱變形誤差又是引起機床熱變形誤(wù)差的重要因素。因此,主軸係統的熱特性分析與設計對機床精度(dù)的保證至關重要,是高速高精度機床必須要考慮的關鍵技(jì)術之一。

3 主軸熱態精度測試

主軸溫升和熱變形實驗包括空載溫升(shēng)試(shì)驗和熱變形測試試驗。空載溫升試(shì)驗用來檢驗空運轉情況下軸承的(de)溫度(dù)與溫升,評(píng)定機床主軸係統的溫度場分布。主要目的是檢驗裝配質量(liàng),實現軸承的充分磨合(hé)和潤滑(huá)。溫(wēn)升試驗使主軸在額定電壓額定轉速和額定功(gōng)率下連續空載運行,直至主軸和部分溫度達到實際熱穩定狀態。主軸熱態誤差測試使用API 主軸誤差分析儀,型號 SPN-500,主軸轉速3000rpm,每 10s 采集一次,總采樣點 1797 個。利用FLIR 熱成像儀,可以采集到機床主軸係統的溫度變化及分布數據,了解及掌握機床在運轉過程中主軸係統的實際工況,如熱平衡時間、主(zhǔ)軸係統(tǒng)不同時刻在(zài)各方向的變(biàn)形量等信息,對主軸係(xì)統的優化設計和動態補償提供了基礎數據支撐。

測試在生產車(chē)間(jiān)進行,室溫 28 -32℃。機床(chuáng)在冷態下(xià)開始試(shì)驗,為了得到良好的測試數據,試驗前機床超(chāo)過 12h 之內(nèi)處於空閑狀態,可保證機床測試(shì)初始條件良好,試驗時不準中途停車。該試驗機床主軸最(zuì)高轉速範圍為 5000 -6000r/min,在安裝檢棒以後,為了保(bǎo)證機床在高速運行時(shí)的絕對安全,在進行主軸箱溫升及(jí)主軸係統熱變形試驗時,采用(yòng)3000r/min 的轉速(sù)進行溫升及熱變形(xíng)試驗(yàn)。主軸熱變形測試(shì)時間從上午8:30 到中午12:30,共4 個小時。

4 機床主軸熱(rè)態精度分析

(1)主軸瞬態溫度場(chǎng)

使用 FLIR 紅外熱像儀對測試部位進行測量時,需確定被測物體(tǐ)的發射(shè)率、反射(shè)溫度、測量距(jù)離和(hé)環境的相對(duì)濕度。由於紅外熱像儀(yí)對被(bèi)測(cè)物體表麵的反射率等較敏感,因此需在關鍵點處貼上膠布,降低表麵反射率,同時可以(yǐ)使表麵反射率具有(yǒu)一致性(xìng),提高測試精度。

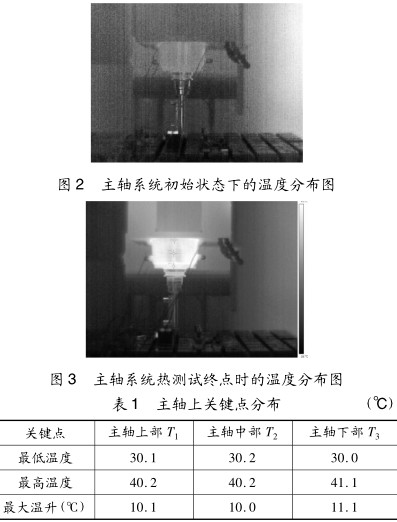

除利(lì)用溫度傳感器對敏感(gǎn)位置(zhì)進行溫升測試外,輔以紅(hóng)外熱像儀對空運轉試驗進行溫(wēn)度場采集,可有效了解溫度分布狀況以(yǐ)及主要熱源的熱平衡狀(zhuàng)況。瞬態溫度場關注係統的(de)溫度隨時間變(biàn)化情況,圖 3 和圖4 分別為測試開始和結束時的主軸溫度分布(bù)情況,圖(tú)中十字(zì)點為關鍵點布置位(wèi)置。表 1 為主(zhǔ)軸上關鍵點(diǎn)位置分(fèn)布匯總,其中溫(wēn)度測點共計3 個。

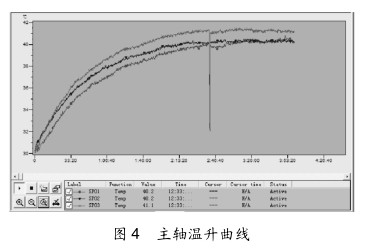

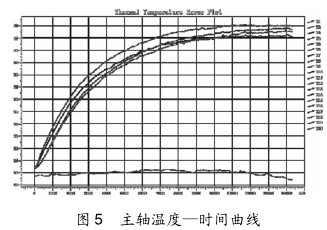

整個(gè)試驗過程中主軸上主要關鍵點的溫(wēn)度隨時間變化情況見圖 5。從圖中(zhōng)曲(qǔ)線的走勢看(kàn),主軸係(xì)統在開始的一(yī)個小時的時間裏(lǐ)溫(wēn)度(dù)上升較快,接(jiē)下來的一個小時裏溫升較緩和(hé),然後趨於穩(wěn)定狀態。

由溫(wēn)升曲線可知,在主軸以 3000r/min 連續運轉 4 個小時期間,主軸軸(zhóu)端的溫升較(jiào)為一致,主軸溫升較快,最大溫升(shēng)大概 10℃左右。

圖 7 是(shì)溫度傳感器的溫(wēn)度—時(shí)間曲線,圖中最下部(bù)的曲線表示環境(jìng)溫度(dù),由圖中溫度測(cè)點 1—5 溫(wēn)度—時間變化曲線可見,溫升趨勢明顯,並且不同測(cè)點(diǎn)具有相同的變化趨勢。主(zhǔ)軸溫(wēn)升和熱(rè)變形在經過2 h 10 min 後基本(běn)達到熱穩定,與中小機床一般 4 h的平均熱平衡時間相比,被測機床更快達到熱穩定,機床(chuáng)的熱態性能優異。另外,與熱像儀(yí)測試獲得的溫升曲線比較(jiào)發現,兩種溫度測(cè)量方式得到的結果一致。

(2)主軸熱變形

測試時,機床主軸安裝一熱敏感較低的檢棒,熱(rè)變形測試時(shí)每隔(gé) 10s 采(cǎi)集一次數據。主軸(zhóu)熱變形試驗數據受(shòu)檢棒本身精度及檢棒和機(jī)床主軸連接後的裝配精度影響很大,檢棒與主軸(zhóu)連接後,其隨主軸旋轉的跳動(包括(kuò)徑向跳動和端跳)越小,測試(shì)結果的精度越高;反之(zhī)則(zé)會降低測試精(jīng)度。

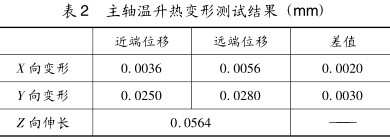

主軸熱變形測(cè)試使用 API 主軸誤差測試和分析係統,係統自帶溫度傳感器。在整個測試過程中,主軸在 X 方向的熱變形分別為:近主軸端 0. 0036mm,遠(yuǎn)主(zhǔ)軸端 0. 0056mm;在 Y 方(fāng)向的熱變形為:近主軸端 0. 0250mm,遠主軸端 0. 0280mm;主軸最大伸長為 0. 0564mm。

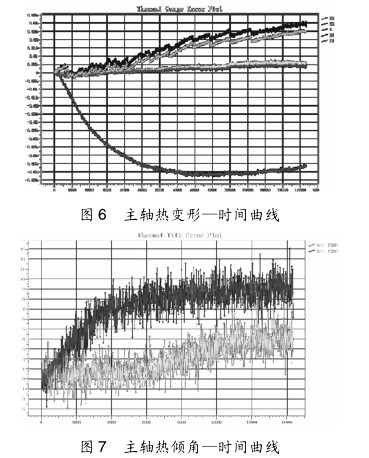

圖 6 為主軸熱變形—時間關(guān)係曲線,圖 7 為主軸熱傾角—時(shí)間曲線,表 2 為主軸(zhóu)熱變(biàn)形測試結果匯總。從圖 6 不難看出(chū),機床主(zhǔ)軸的熱變(biàn)形(xíng)量很(hěn)小(xiǎo),並且機床整(zhěng)體熱(rè)變形在(zài) X 向較小(xiǎo),在 Y 向和 Z 向相對較大,說明此種結構機床在 X 軸向(xiàng)具有相對熱對稱結構,可(kě)以較好地平衡掉加工誤(wù)差;而(ér) Y 方向和(hé) Z方向是誤(wù)差的敏(mǐn)感方向,在機(jī)床設計中應注意改善結(jié)構,優(yōu)先(xiān)考慮對稱布局,並且可通過加大熱敏感方向的通風(fēng)、冷卻來達(dá)到抑製目(mù)的。此(cǐ)外,也可在熱敏感方(fāng)向布置熱源(yuán),通過熱平衡方法達到變形的抵消。

根據試驗結果,本機床在主(zhǔ)軸以 3000r/min 運轉(zhuǎn)時,近 4 個小時的熱變形測試過程中,主軸在 X和 Y 兩個方向的熱變形並不很明顯。在 Z 軸方(fāng)向熱變形較大,且變化率較快,應給予足夠的重視。在2 小時左右主軸係統達到熱平衡。

綜(zōng)上,由於被測機床的(de)結構穩定,熱態結構合理,可保留機床的(de)設計結構,在不增加(jiā)外部補償等措施的條件下,通過改善機床主軸的潤滑(huá)方式或增加主軸軸承等主要(yào)發熱體的冷卻強度(dù),可有效地改善(shàn)機(jī)床的(de)熱(rè)態性能,從而提高(gāo)機床(chuáng)的工作(zuò)精度。

5 結語

(1)通過試驗方法獲得加工車間立式數控機床的溫度場、溫(wēn)升和熱(rè)變形狀況,被測機床超過 2 小(xiǎo)時即可達(dá)到熱(rè)平衡,與中小機床一般 4 小時的熱平(píng)衡時間相比,被測機床更快達到熱(rè)穩(wěn)定,並且熱變形量(liàng)極小,機床的熱態性能優異。

(2)機床的軸向熱伸長較徑向熱變形更大,提高軸向熱態精度是提高該(gāi)機床工作精度的主要目標。

(3)通過改善(shàn)機床(chuáng)主軸的潤滑方式或增加主軸軸承等主(zhǔ)要(yào)發(fā)熱體的冷卻強度,可有效改善機床(chuáng)的熱態性(xìng)能,從而提高機床的工作精度。

投稿箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年(nián)11月 金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區(qū)金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(chē)(轎車)產量數據